步进式加热炉同步顶升液压控制系统设计

50页 20000字数++说明书+7张CAD图纸【详情如下】

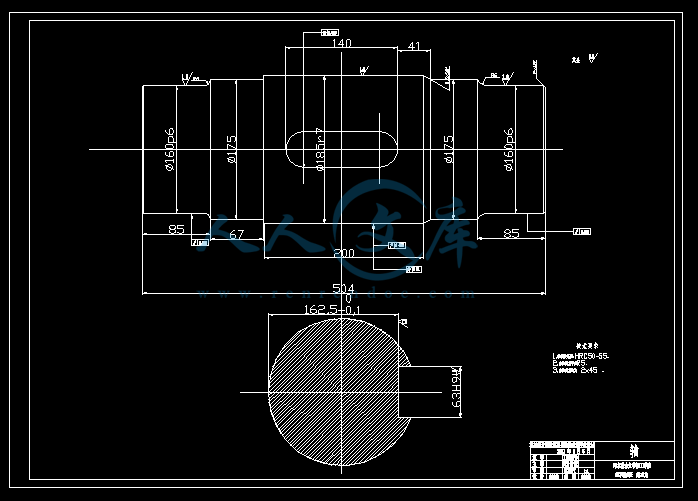

升降支撑轴.dwg

升降支撑轴承架.dwg

升降支撑辊装配图.dwg

步进式加热炉同步顶升液压控制系统设计说明书.doc

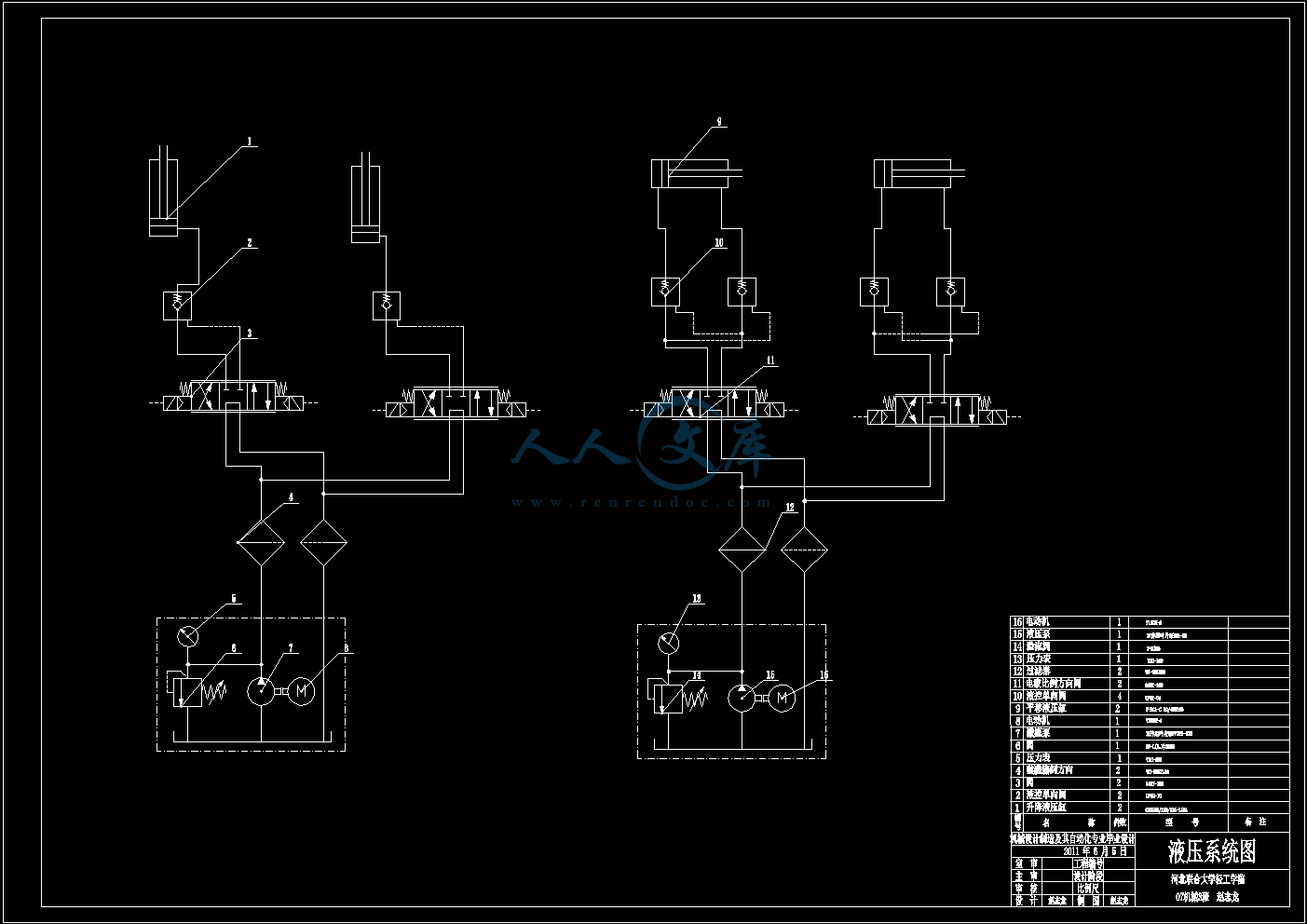

液压系统图.dwg

炉体机械总图.dwg

进出炉辊道机械总图.dwg

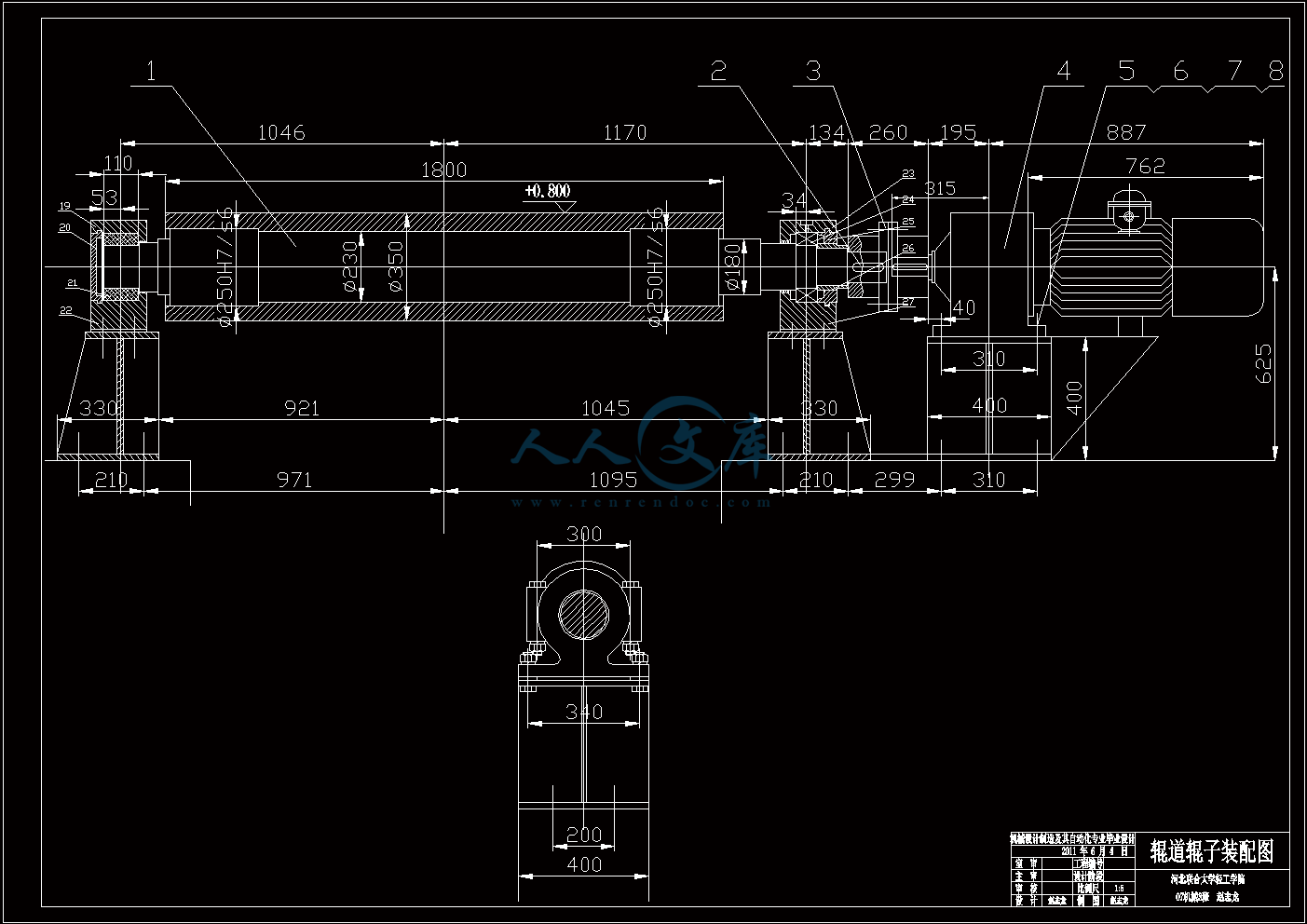

进出辊装配图.dwg

目 录

摘 要I

AbstractII

1 绪论1

1.1 步进式加热炉1

1.1.1 步进式加热炉概述1

1.1.2 选题背景4

1.1.3 设计目的5

1.1.4 设计方案7

2 液压系统分析与设计9

2.1 运动与负载分析9

2.1.1 步进式加热炉原始数据9

2.1.2 步进式加热炉工况速度曲线设计9

2.1.3 计算稳态工作负载11

2.1.4 拟定液压原理图12

2.2 液压缸参数及其型号13

2.2.1 平移液压缸受力分析13

2.2.2 初选平移液压系统工作压力14

2.2.3 平移液压缸主要参数及其选取型号14

2.2.4 升降液压缸受力分析16

2.2.5 初选升降液压系统工作压力18

2.2.6 升降液压缸主要参数及其选取型号18

2.3 液压泵参数及其型号19

2.3.1 平移液压泵工作压力的确定19

2.3.2 平移液压泵流量的确定19

2.3.3 平移液压泵的选取20

2.3.4 升降液压泵工作压力的确定20

2.3.5 升降液压泵流量的确定20

2.3.6 升降液压泵的选取20

2.4 电动机参数及其型号21

2.4.1 平移液压系统电动机参数及其型号21

2.4.2 升降液压系统电动机参数及其型号21

2.5 液压阀件参数及其型号22

2.5.1 平移液压系统阀件参数及其型号22

2.5.2 升降液压系统阀件参数及其型号22

2.6 液压油管道的选择22

2.6.1 油管的选用22

2.6.2 液压油管管径的确定23

2.6.3 液压油管管壁厚的验算23

2.7 液压油管道的选择24

2.7.1 平移液压系统油箱有效容积24

2.7.2 升降液压系统油箱有效容积24

3 液压系统性能验算25

3.1 液压系统压力损失计算25

3.1.1 平移液压系统压力损失25

3.1.2 升降液压系统压力损失26

3.2 液压系统发热温升计算26

3.2.1 平移液压系统发热温升27

3.2.2 升降液压系统发热温升27

4 液压同步控制系统的设计29

4.1 控制系统29

4.1.1 电液比例位置控制系统29

4.1.2 设计方案30

4.1.3 传感器的选择30

4.1.4 PLC的选择31

4.1.5 控制系统I/O分配34

4.1.6 梯形图编程35

结 论41

参考文献42

致 谢44

附 录45

摘 要

加热炉是将物料或者工件加热的设备。在冶金工业中加热炉习惯上指把金属加热到轧制成锻造温度的工业炉。步进梁式再加热炉是连轧生产线提供钢管再加热所有。它是依靠专用的步进机械使工件在炉内移动的一种机械化炉子。

步进梁式加热炉设计一种连续式加热炉它是靠专用的步进机构,按照一定的轨迹运动,使炉内钢料一步一步地向前推进。

步进梁式加热炉炉底的结构和传动方式要根据出料的频率和炉子的生产能力决定,它要考虑被加工工件的尺寸参数和工地方面的尺寸大小。所以必须严格计算其内部参数,保证炉子的生产和安全。

炉底机械采用双轮斜轨机构。步进梁的升降和平移动作采用液压缸驱动。加热炉炉床由固定梁和步进梁两部分组成,步进梁由双重轮对的多轴框架支撑,其外侧走轮由液压缸驱动,可以在倾斜轨道上滚动,使步进梁作上升或者下降运动。上层托轮直接拖住步进梁,而步进梁则由另两个液压缸带动,实现平移运动。

关键词:步进梁式加热炉;步进梁;双轮斜轨式机构;液压传动

加热炉炉床由固定梁和步进梁组成。步进梁由双重轮对的多轴框架支撑,外侧走轮由升降缸驱动,从而使步进梁作上升或者下降运动。上层托轮直接托住步进梁,而步进梁直接由另一液压缸带动,可在托轮上作前进和后退运动,从而使步进梁作前进和后退运动。

通过缸的操作,使步进梁做矩形迹运动,各段运动的形式可以调节,操作方式可以连续或者手动操作。同一液压油源提供步进梁传动,可以同时或交替动作;并可以逆向运动,用作为倒空炉内钢坯之用。

液压传动有着其不可替代的优越性,主要表现在:

A、可以获得很大的输出力或力矩,而结构并不复杂;

B、可以实现较大范围的无级调速,且可在运行中直接调节;

C、易于实现过载保护;

D、动作灵敏,启动,停止和换向响应快,冲击小;

E、自润滑性能好;

F、易于实现通用化,系列化和标准化,设计组装周期短;

G、易于实现自动化与智能化与数控技术相结合。

本课题的设计内容是设计一个步进式加热炉同步顶升的液压系统。

1.1.3 设计目的

由于步进炉的特点是步进周期短,运动速度较高,惯性负载大,连续工作,可靠性要求高等,所以根据这些特点系统采用液压控制比较适宜。

当今,随着液压机械自动化程度的飞速发展,液压元件应用数量急剧增加,元件小型化,系统集成化是必然的发展趋势。特别是近十年来,液压技术与传感技术,微电子技术紧密结合,出现了许多诸如电液比例控制阀,数字阀,电认伺服液压缸等机(液)电一体化元器件,使液压技术在高压,告诉,大功率,节能高效,低噪声,使用寿命长,高度集成化方面取得了重大进展。

所以,随着冶金轧钢工艺自动化程度的不断提高,步进式加热炉以其灵活的加热方式,加热质量好,炉长不受限制,操作方便,易于实现自动控制等优点,被愈来愈多新建的轧钢加热炉采用。液压传动传动因其体积小,负荷大,易于实现机电一体化控制等优势,在步进式加热炉中有广泛的应用。

步进式加热炉有着其他加热炉无法比拟的优点,诸如,不拱钢,不粘钢,氧化烧损少,脱碳少,加热时间短,加热操作灵活,易于和轧制节奏相匹配,加热过程中不划伤,炉子长度不受限制(从理论上讲)自动化程度高,易于采用计算机控制等优点。

因此尽管步进炉第一次投资费用较高,但是1967年4月由美国德兰公司设计的二面供热的步进梁式炉首先在美国格兰那特城钢铁公司问世以来,接着同年5月由日本中外炉公司为名古屋钢铁厂设计的世界上第二座步进梁式炉又相继投产,以后步进式加热炉在世界上获得了长足的发展。

和推钢式连续加热炉相比,步进式炉具有以下优点:

(1)加热灵活。在炉长一定的情况下,炉内坯料数目是可变的。而在连续加热炉中则是不可变的,那样加热时间就受到限制。例如炉子产量降低一半时,则

炉内坯料加热时间就会延长一倍,对有些钢种来说这是不利的,而步进炉在炉子小时产量变化的情况下可以通过改变坯料间距离来达到改变或保持加热时间不变的目的。

(2)加热质量好。因为在步进炉内可以使坯料间保留一定的间隙,这样扩大了坯料受热面,加热温度比较均匀,钢坯表面一般没有划伤的情况,两面加热时坯料下表面水管黑印的影响比—般推钢式连续加热炉的要小些。

(3)炉长不受限制。对连续加热炉来说炉长受到推钢长度的限制,而步进炉则不受限制。而且对于不利于推钢的细长坯料、圆棒、弯曲坯料等均可在步进炉内加热。

(4)操作方便。改善了劳动条件,在必要时可以将炉内坯料全部或部分退出炉外,开炉时间可缩短;由于不容易粘钢,因此可减轻繁重的体力劳动;和轧机配合比较方便、灵活。

(5)可以准确地控制炉内坯料的位置,便于实现自动化操作。

尤其是近10多年来,随着轧钢技术向着连续化,大型化,自动化,多品种,高精度的发展,步进式加热炉为适应工艺的要求,也朝着大型化,多功能,高产,低消耗和操作集成自动化的方向迈进。

可以预见,随着液压技术的不断进步,更加高自动化的加热炉会被人们所应用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号