QY-A型液压支架设计

53页 22000字数+说明书+7张CAD图纸【详情如下】

QY-A型液压支架设计说明书.doc

前连杆零件图.dwg

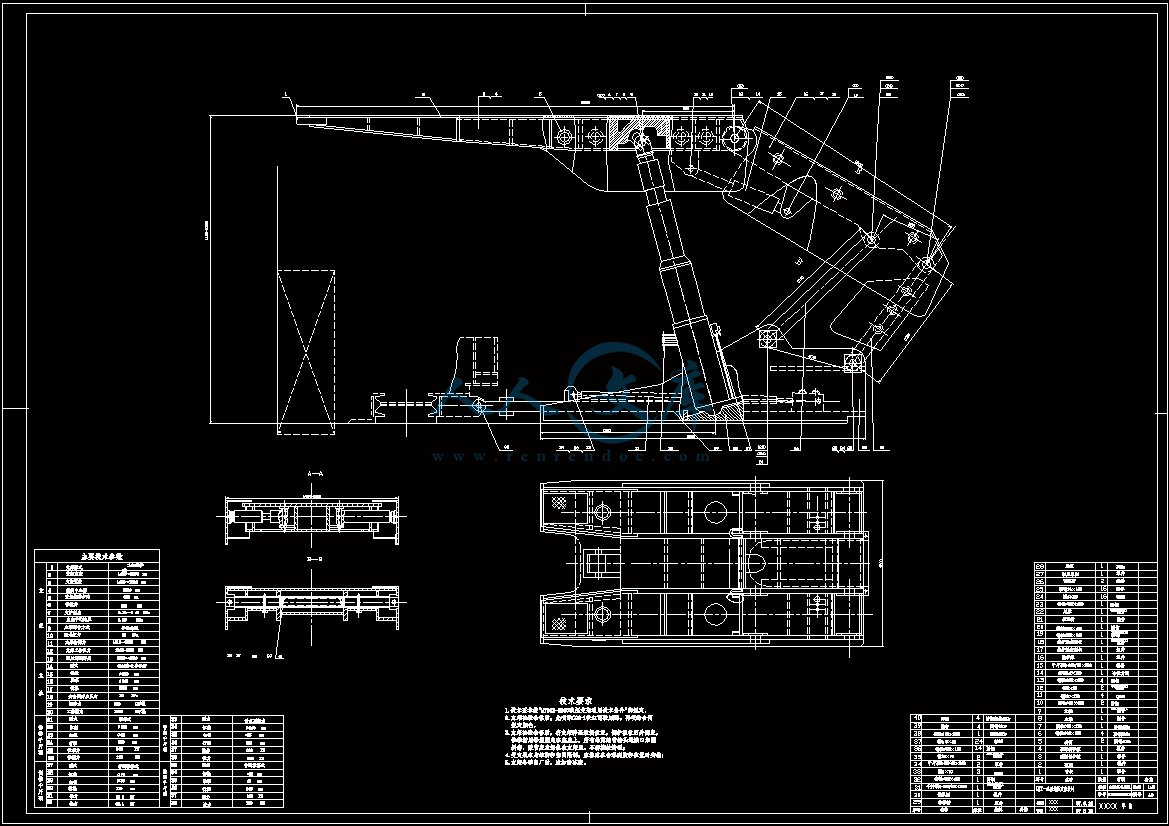

总装图.dwg

支架总图.dwg

液压支架.pdf

液压系统图.dwg

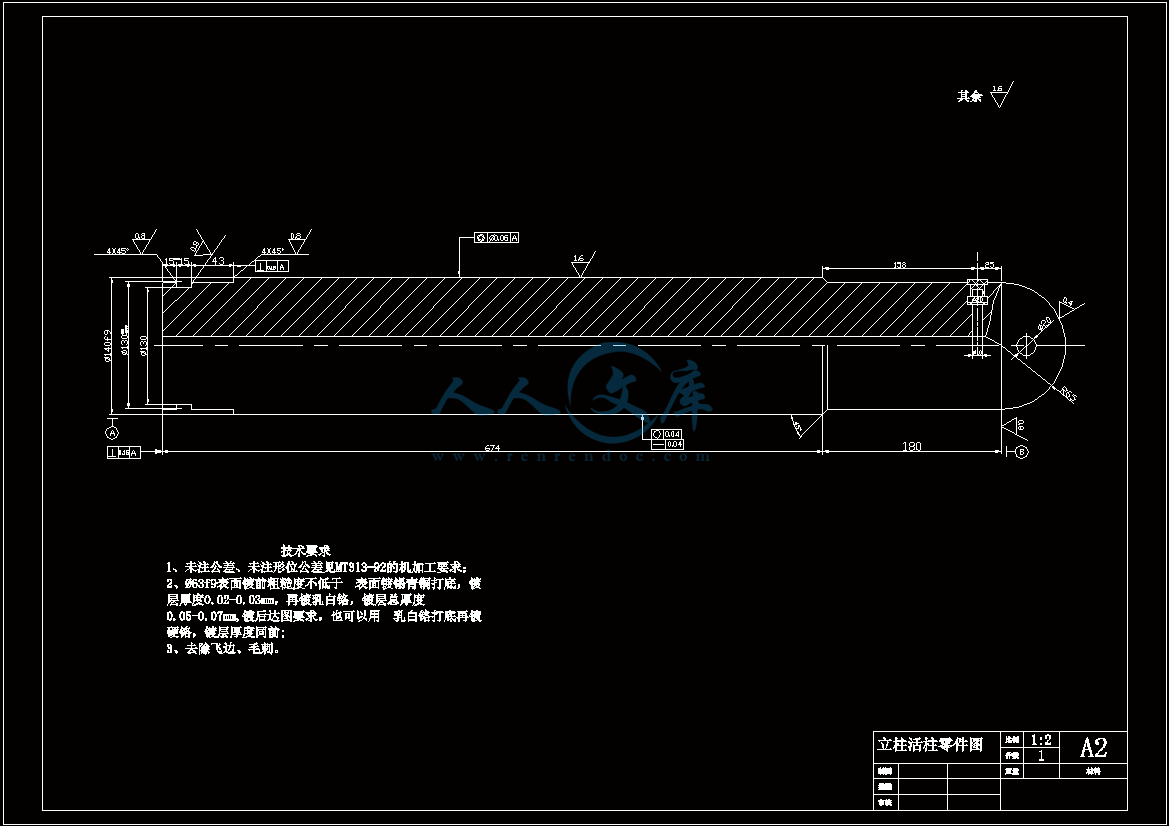

立柱活柱零件图.dwg

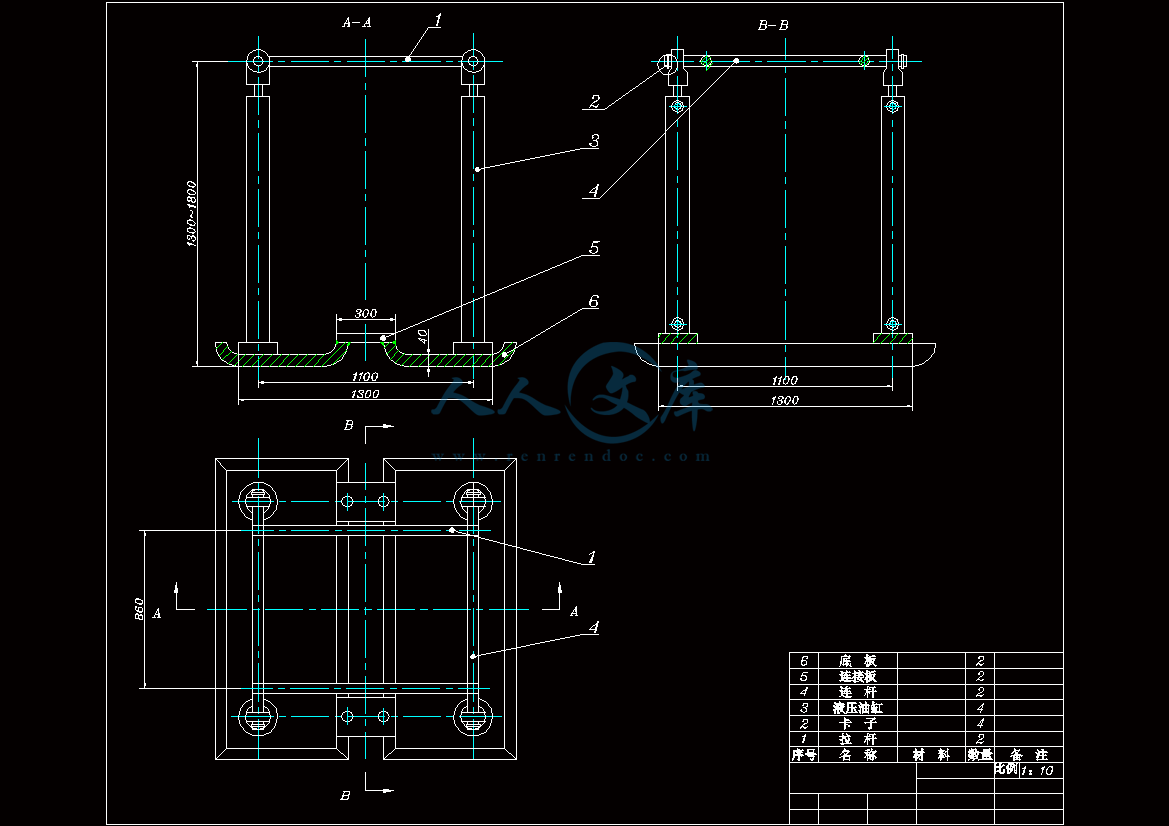

立柱装配图.dwg

顶梁.dwg

1 概述2

1.1 液压支架在综采工作面的作用和分类2

1.1.1 液压支架的用途2

1.1.2 液压支架的分类2

1.2 液压支架的组成及工作原理4

1.2.1 液压支架的组成4

1.2.2 液压支架的工作原理7

1.3 液压支架设计的目的和要求9

1.3.1 设计目的9

1.3.2 对液压支架的基本要求10

2 液压支架的选型11

2.1 液压支架的支撑力与承载的关系11

2.1.1 掩护式支架的特点和支撑力分布11

2.1.2 掩护式支架在不同的顶板条件下承载分析11

2.2 液压支架的架型选择13

2.2.1 已知设计条件13

2.2.2 支架架型选择以及基本参数的确定13

3 QY型液压支架的整体结构尺寸设计16

3.1 支架高度、支架间距、底座长度的确定16

3.1.1 支架高度和支架伸缩比16

3.1.2 梁端距17

3.1.3 支架间距17

3.1.4 底座长度18

3.2 四连杆机构的作用及几何特征18

3.2.1 四连杆机构的作用18

3.2.2 四连杆机构的几何特征19

3.3 顶梁长度的确定22

3.4 立柱和千斤顶位置确定23

3.4.2 立柱柱窝位置的确定24

3.4.3 平衡千斤顶位置确定原则25

3.4.4 侧推千斤顶位置的确定27

3.5 通风断面的验算28

4 QY-A型液压支架部件设计29

4.1 顶梁29

4.2 掩护梁和四连杆结构30

4.3 底座32

4.4 立柱和千斤顶35

5 QY-A型液压支架顶梁的结构与强度计算37

5.1 顶梁的结构和断面形状37

5.2 支架的受力分析与计算38

5.3 强度条件强度计算40

6.1 液压系统45

6.2辅助装置46

总结50

参考文献52

致谢53

概述

1.1 液压支架在综采工作面的作用和分类

1.1.1 液压支架的用途

液压支架作为煤矿综采机械化采煤设备(液压支架、可弯曲输送机和采煤机)的重要组成设备之一,可见它的作用是十分重要的;在生产过程中,液压支架的性能的好坏将直接影响煤矿生产的质量,特别是生产过程中对人员的安全保障问题是极为重要的。所有的这些都要求我们在从事液压支架设计时要严格按相关的规程要求来设计液压支架,设计的产品要具有安全性的同时要具有经济性,从而实现在做到确保人员的安全的同时要最大程度地提高煤矿生产效率,达到好的经济效益,提高工人的收入和生活水平。因此,性能优良的液压支架是技术上先进、经济上合理、安全上可靠,是实现采煤综合机械化和自动化不可缺少的主要设备。

1.1.2 液压支架的分类

液压支架的种类很多,分类的依据和方法各不相同。下面介绍几种常用的分类方法以及液压支架的类型。

⑴ 按支架与围岩的相互作用关系分类

按照液压支架与围岩的相互作用关系,目前使用的液压支架可分为三类,即支撑式、掩护式和支撑掩护式三大类。

① 支撑式液压支架支撑式液压支架是一个在底座上放置几根立柱支撑顶梁,通过顶梁支撑顶板的简单结构基础上发展起来的,它是世界上发展最早的液压支架。典型的支撑式液压支架,其顶梁较长,立柱较多,靠支撑作用维护一定的工作空间,而顶板岩石则在顶梁后部切断垮落。架厚的挡矸帘只起着碎矸石从采空区涌入工作面的作用。这种类型的支架具有较大的支撑能力和良好的切顶性能,因此适用于顶板坚硬完整,基本顶周期压力明显或强烈,底板较坚硬的煤层。但由于立柱的垂直布置,所以支架承受水平力的能力差,在水平力的作用下,支架容易失去稳定性。

② 掩护式液压支架

掩护式液压支架是利用立柱、顶梁与掩护梁来支护顶板和防止岩石落入工作面。这类支架的顶梁较短,多数支架的立柱只有一排,一般仅有1~2根,多呈倾斜布置,与掩护梁连接或直接连接在顶梁上。立柱通过顶梁支撑顶板。掩护梁与冒落得岩石相接触,阻止矸石涌入工作面并承受采空区矸石的载荷。这类支架的支撑力小,但掩护性能和稳定性较好,调高范围大,对破碎顶板的适应性较强,适应于支护部稳定或中等稳定的松散破碎顶板。

③ 支撑掩护式支架

支撑掩护式支架式支撑式支架和掩护式支架相结合的一种架型,以支撑为主,但同时又具有掩护作用。这种支架采用了支撑式支架双排立柱支撑顶梁的结构形式,保证了支撑式支架支撑力大,切顶性能好,工作空间宽敞的优点,采用了掩护式支架坚固的掩护梁以及侧护板将工作面与采空区完全隔离开的结构形式,保留了掩护式支架防护性能好,结构稳定的长处。因此,支撑掩护式支架适用于直接顶中等稳定或稳定,基本顶周期来压明显或强烈瓦斯涌出量较大的煤层。

⑵ 按支架移动方式分类

液压支架按移动方式的不同可分为二大类,即整体自移式和迈步移动式液压支架。

① 整体自移式液压支架

这类支架一般均为整体结构,其移架和推溜共用一个千斤顶。该千斤顶与输送机之间有直接或间接的连接关系,因而能以输送机为支点实现移架,以支架为支点实现推溜。目前多数液压支架采用此种移动方式。

② 迈步移动式液压支架

这类支架是由一定连接关系的主、副架所组成。移架与推溜的千斤顶是各自独立的,移架千斤顶分别与主、副架相连,互为支点,交替迈步移动;而推溜千斤顶一般只与支架相连,另一端则呈自由状态,推溜时以支架为支点。

⑶ 根据使用地点分类

液压支架按使用地点的不同可分为工作面支架和端头支架两类。

布置在工作面内,用来支护工作面顶板的支架称为工作面支架。

布置在工作面与上下顺槽连接处的支架称为端头支架。由于端头处机械设备较多,顶板悬露面积大,同时又是人员的出入口,所以要求端头支架不仅要有较高的支撑能力,还要保证有足够的空间;不仅要使支架自身能够沿弯曲的顺槽前移,还要考虑推移转载机。因此,端头支架在结构上具有特殊性。

1.2 液压支架的组成及工作原理

1.2.1 液压支架的组成

液压支架爱一般由城在结构件、执行元件、控制元件和辅助装置四大部分组成。

⑴ 承载结构件

① 顶梁

直接与顶板相接触并承受顶板载荷的支架部分叫顶梁。支架通过顶梁实现支撑、管理顶板功能。顶梁一般由两种结构形式:一种为整体顶梁,这种顶梁的梁体较长,结构简单,能顺利通过顶板局部冒落凹坑,但对顶板台阶的适应能力差;另一种为分段顶梁,即顶梁分为前梁和后梁两部分,前梁又可分为伸缩式活动前梁、铰接式活动前梁或兼而有之的活动前梁。由于分段顶梁铰接处的纵向间隙和销轴可以允许各段之间相互有稍许扭转,因而比整体顶梁容易满足港督要求。

伸缩式活动前梁可在伸缩千斤顶的作用下向煤壁方向伸出和缩回,及时支护采煤机割煤后所暴露的顶板,实现立即支护。当采煤工作面出现较严重的片帮时,伸缩梁可直接插入煤壁进行支护。因此,在顶板破碎、片帮现象严重的工作能,多采用带伸缩式活动前梁的支架。

铰接式活动前梁又称摆梁,即在前梁千斤顶的作用下,可沿与顶梁铰接的铰接轴向上或向下摆动一定角度,以改善支架的接顶情况,从而可提高支架对靠近煤壁顶板的支撑能力。

川公网安备: 51019002004831号

川公网安备: 51019002004831号