插针罩(SMBS-02)注射模模具设计

24页 7000字数+说明书+工序卡+10张CAD图纸【详情如下】

侧型芯.doc

侧型芯.dwg

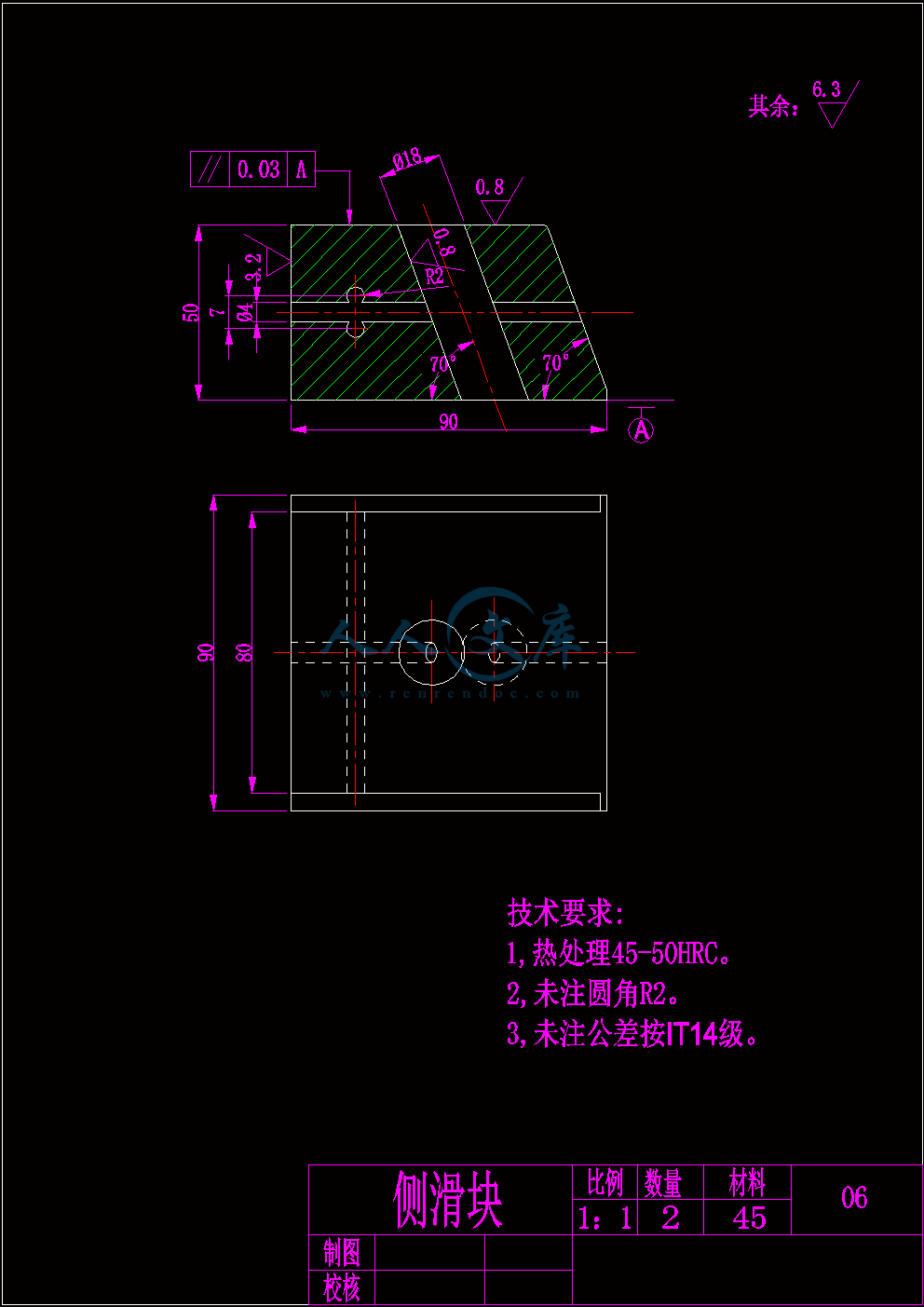

侧滑块.doc

型腔板.doc

型腔板.dwg

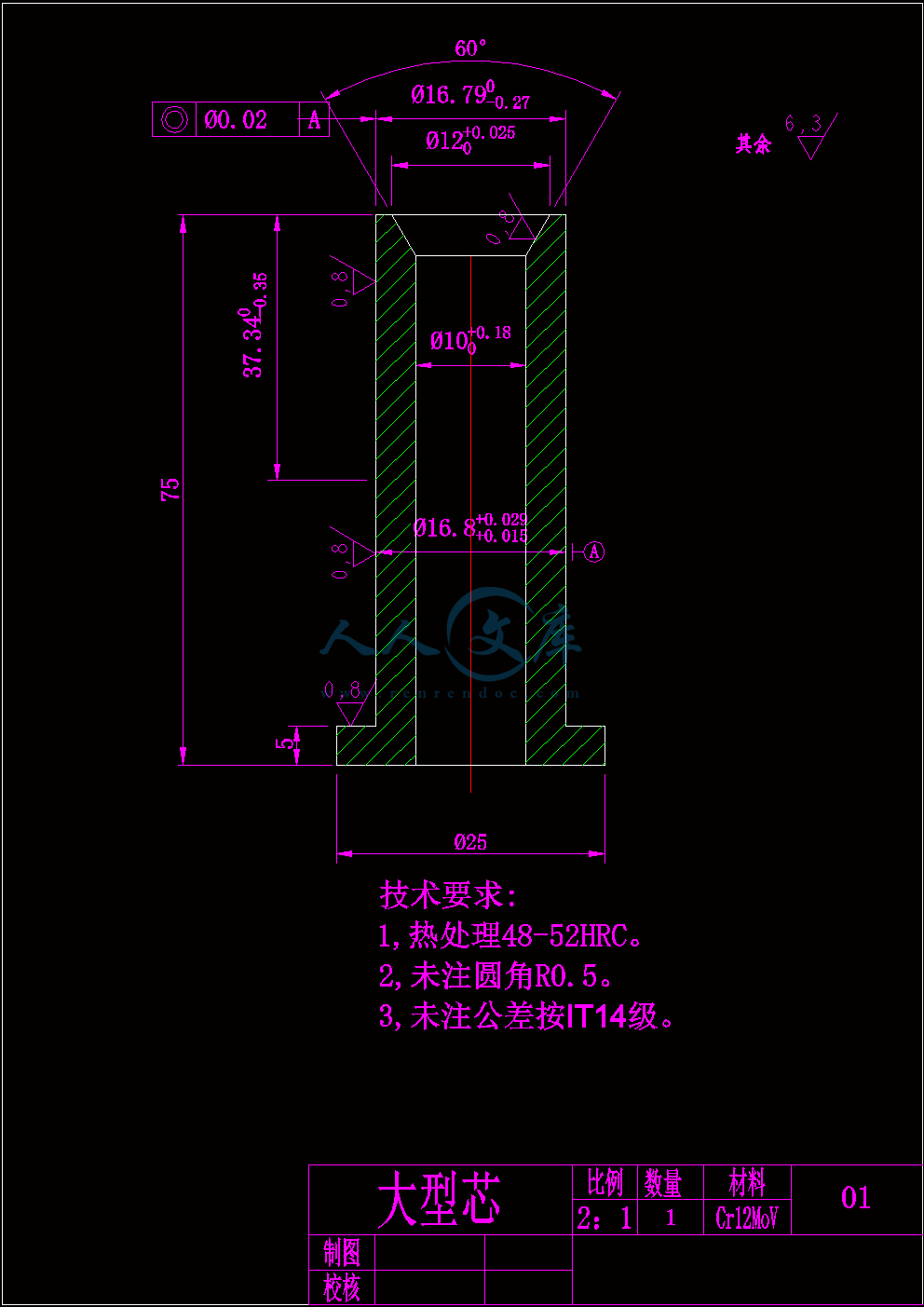

大型芯.doc

大型芯.dwg

大型芯固定板.doc

大型芯固定板.dwg

封面.doc

工序卡.doc

插针罩.dwg

插针罩注射模模具设计说明书.doc

斜导轨.doc

斜导轨.dwg

斜滑块.dwg

楔紧块.doc

楔紧块.dwg

耐磨板.doc

耐磨板.dwg

装配图.dwg

目录

绪论

来源背景1

目的1

要求1

实际意义2

主要设计内容2

原始资料.2

塑料制品产量和生产要求.2

塑料品种牌号.2

制品图样.3

2.3.1具体尺寸及要求如图2.13

根据制品尺寸几何形状进行分析3

2.3.2.1 尺寸及公差.3

塑料制品的形状3

塑料制品的壁厚3

脱模斜度4

2.4 塑料制品成型性能4

3 基本参数4

3.1注射机选择..4

3.2模具型腔数目的计算..5

3.2.1计算原理5

3.2.2制品体积5

型腔数目确定6

3.3模架选择6

4成型零件尺寸及结构7

4.1聚苯依稀的收缩率(S)7

4.2大型芯尺寸及结构设计7

4.2.1大型芯径向尺寸计算利用公式8

4.2.2大型芯高度尺寸8

4.3 侧型芯尺寸及结构设计8

4.3. 侧型芯径向尺寸计算利用公式.8

4.3.2 侧型芯深度尺寸.8

4.4 型腔尺寸及结构设计.9

4.4.1 型腔径向尺寸,利用公式.9

4.4.2 型腔高度尺寸,利用公式9

4.4.3 型腔结构9

4.4.4 型腔底厚、壁厚计算.9

4.4.5 底厚计算10

5 模具结构10

制品小孔成型结构10

5.1.1 侧向分型与抽芯结构设计10

5.1.2 抽芯距离的确定..11

5.1.3 抽芯力的计算11

模具结构图..13

6 浇注系统.13

6.1 概述13

浇注系统的设计..14

模具与成型机械关系的校核.15

7.1制品及流道体积16

7.1.1 制品体积 16

7.1.2 流道体积16

7.1.3分流道体积16

7.2注射机的校核17

8 推出机构.18

8.1 概述.18

8.2推出机构19

9 导向支承紧固复位机构 19

9.1 导向机构.19

9.2支承零件.19

9.3 紧固件及其他附件19

9.3.1 上模部分19

9.3.2 下模部分..20

10 冷却系统 ..20

结束语.20

参考文献21

摘要:《插针罩(SMBS – 02)注射模》是编写者两个月以来所编写的毕业设计说明书。主要介绍:注射模的整个过程,包括成型零部件、推出机构、流道等一些设计。在论文书写过程中,通过一个月的时间对原始资料进行搜集,充分考虑模具的各种结构并和指导老师及同学之间进行讨论,最终选择了论文所写的模具结构。

本论文的资料大多是编写者结合三年所学的各方面的理论知识完成的,包括机械制图、公差与配合、工程力学、机械设计、注射模具成型、工程材料等;一部分是通过查手册所得;还有少部分是同学之间的交流和自己三年的实习总结。

关键词:三板式、点浇口、侧抽芯 计过程中,定会遇到许多以前没有遇到的问题,有问题就会促使自己想尽一切办法去解决,从中获得一定的知识。把整个设计做完之后,就会对知识有个系统的了解。另外,通过对Pro/E、CAD、Word等软件的操作,可以有更好、更熟练的操作技能。这些工作对我以后的人生将是一笔大财富。

主要设计内容

本课题的饿设计主要包括成型零件的设计,流注系统设计,侧向抽芯与侧向分型的设计,导向及定位部分的设计,推出复位部分的设计,紧固件的设计,模具结构的整体设计,工艺过程的编导。

原始资料

塑料制品产量和生产要求

根据图纸要求,此制品为小批量生产,在生产要求上不是很高,所以在模具设计时应

力求结构简单,但要能达到制品的各种要求。

塑料品种牌号

此制品要求的材料为聚酰胺,牌号为PA1010。聚酰胺是无色,透明并有光泽的非结晶型的线型结构的高聚物,流动性好,其原料来源广泛,石油工业的发展促进了聚苯乙烯大规模的生产。

制品图样

根据制品尺寸几何形状进行分析

2.3.2.1 尺寸及公差

从制品所给的尺寸及公差查《塑料模塑成型技术》表3-7为4级精度等级,查表3-8得4级精度等级为一般精度,从经济方面考虑,在模具设计时模具精度等级也应设计成一般精度等级。

塑料制品的形状

如图1.1,此制品为圆形制品,具有一小孔,所以在设计时着重是侧抽芯机构。

塑料制品的壁厚

由图1.1可知,此制品壁厚为4mm。拐角处壁厚不均匀,它会固化或冷却速度的不同引起收缩不均匀,从而在制品内部产生内应力。因此在模具设计时要进行冷却系统的设计及适应选择浇口。

脱模斜度

所设计的制品没有脱模斜度,即脱模斜度为零,这样制品对型心的包紧力大,脱模时较有脱模斜度的难,生产时可喷涂脱模剂。

2.4 塑料制品成型性能

聚酰胺成型性能优良,硬度、耐磨性和润滑性很突出,并且有很好的耐冲击性,其吸水性小,成型前可不进行干燥,收缩小,制品尺寸稳定,比热容小,可很快加热塑化,塑化量较大,故成型速度快,生产周期短,可进行高速注射;流动性好,可采用注射、挤出、真空等各种成型方法。但注射成型时应防止溢料,应控制成型温度,压力和时间等工艺条件,以减少内应力。故设计成型零件时要注意配合间隙的选择,并且设计冷却水道以控制温度变化情况。

3 基本参数

3.1 注射机选择

根据制品结构选择立式注射机,查表《塑料制品及其成型模具设计》0.10初步选用SZ-100/60立式注射机,主要参数如表3.1 表 3.1

参数SZ-100/60

结构类型立式注射机

理论注射容量/cm360

螺杆直径/mm30

注射压力/MPa150

琐模力/KN400

拉杆内间距/mm295×185

移模行程/mm260

最大模具厚度/mm280

最小模具厚度/mm160

喷嘴球半径/mm15

喷嘴口直径/mm4

模具定位孔直径/mm50

3.2模具型腔数目的计算

3.2.1 计算原理

通常注射机的实际注射量为注射机最大注射量的80﹪,即

V实 = Vmax×80﹪ (3-1)

式中 V实 ---- 制品实际所需注射量,单位cm3。

Vmax ---- 注射机最大注射量,单位 cm3。

由表3.1 Vmax=60cm3

所以 V实=48cm3

3.2.2 制品体积

制品的结构及尺寸如图2.1,体积如下式计算,

V制=×122×36-×82×32+14×4×20+×32×4=5.02cm3

型腔数目确定

制品数目用n表示,利用下列公式进行计算,

n= V实/V制=48/5.02=9.5

通过计算可以设计八个型腔。因此制品为小批量生产,暂设计

川公网安备: 51019002004831号

川公网安备: 51019002004831号