D180柴油机12孔攻丝机床及夹具设计

58页 23000字数+说明书+外文翻译+5张CAD图纸【详情如下】

D180柴油机12孔攻丝机床及夹具设计说明书.doc

加工示意图.dwg

外文翻译--自动变速器换档冲击大故障的排除.doc

夹具a0.dwg

封面.doc

尺寸联系图a0.dwg

工序图A2.dwg

摘要.doc

毕业论文.doc

自动线尺寸联系图.dwg

附件参考资料.doc

目录

摘要2

Abstract3

前言6

一、毕业设计目的及意义:6

二、毕业设计内容6

三、毕业设计工作进度安排8

第1章 组合机床总体设计10

1.1攻螺纹组合机床常用的通用部件及选用10

第2章 组合机床的概述15

2.1组合机床及其特点15

2.2组合机床的工艺范围、加工精度及配置形式15

2.3组合机床的设计步骤16

2.4组合机床的发展趋向17

第3章 组合机床工艺方案及配置方式的确定17

3.1 组合机床工艺方案的确定17

3.2 组合机床配置形式的选择19

第四章 三图一卡的设计20

4.1 组合机床总体设计20

4.2.1 被加工零件工序图20

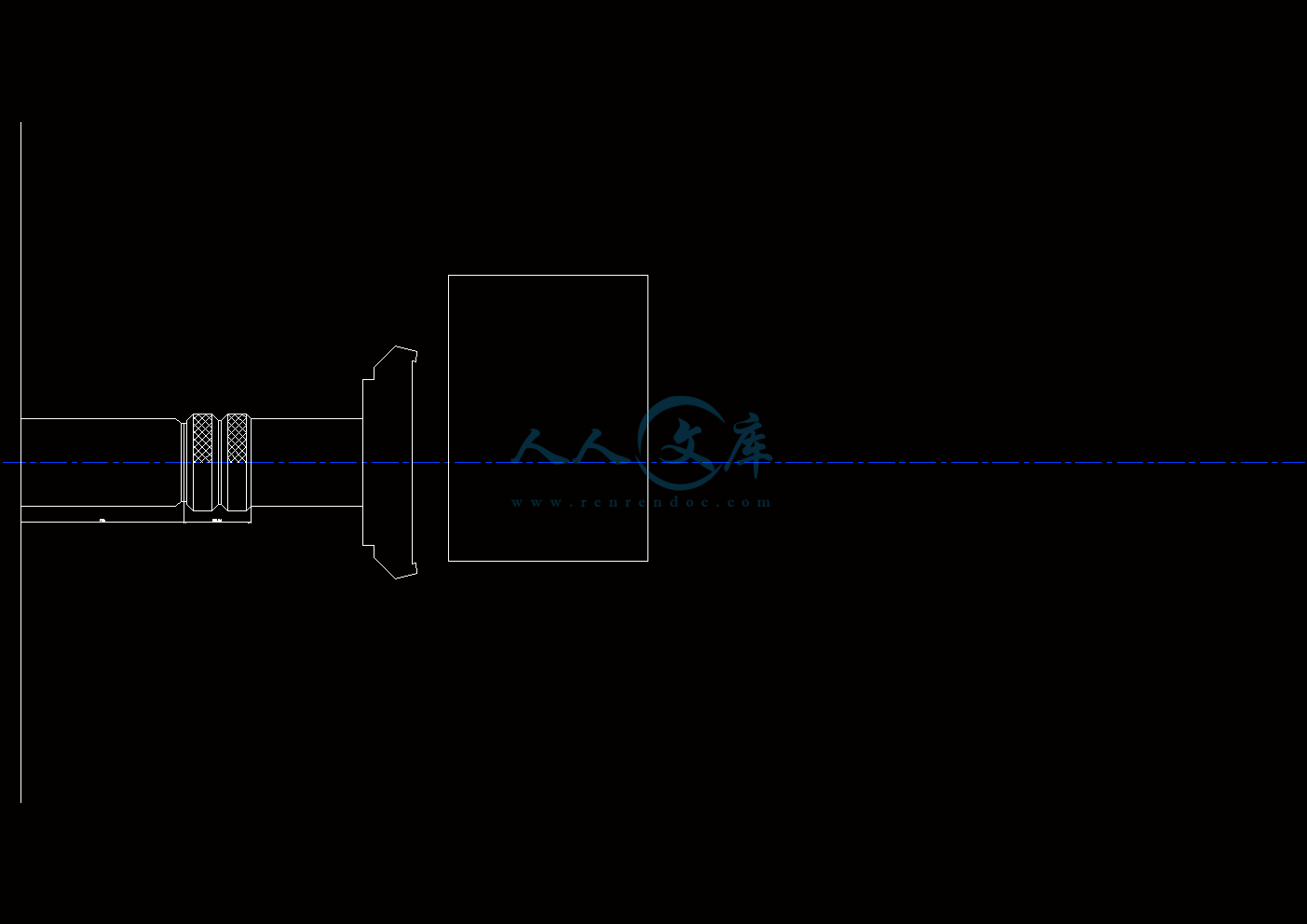

4.2.2 加工示意图21

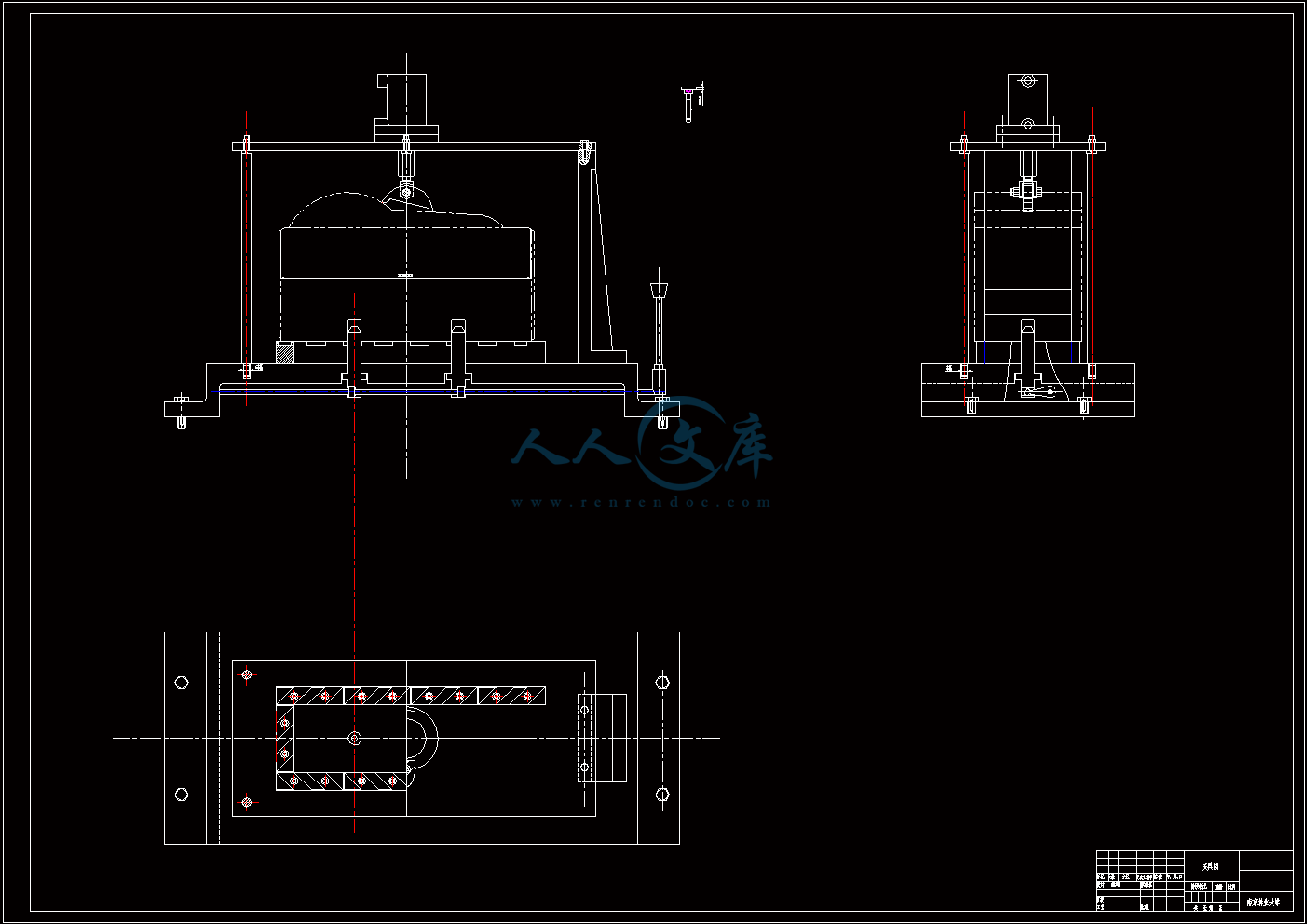

4.2.3机床联系尺寸图22

4.2.4机床生产率计算卡26

第5章 组合机床夹具设计29

5.1 组合机床夹具概述29

5.2 组合机床夹具的总体设计30

5.3 夹具总图的绘制35

5.4 夹具的定位误差分析37

第6章 组合机床多主轴箱设计37

6.1多主轴箱的基本结构37

6.2 多主轴箱设计步骤和内容38

6.3 主轴箱坐标计算40

6.4主轴箱总图设计51

6.5 传动零件的校核52

结论55

感谢57

参考文献58

前言

一、毕业设计目的及意义:

一般的单一机床是适合小批量的生产工人多效率低,现在比较流行的数控机床虽然技术含量比较高,使得工人的劳动强度大大地降低,多个工序可以在一台机床上完成,但它也只适合小批量的生产。我现在研究的组合机床就是适合大批量大量生产,它加工工序单一,操作简单,效率高。这正是我研究组合机床的必要性之所在。

此次设计的目的是使学生在通过了基础课、专业基础课和专业课的教学过程后进行一次大型的机械设备设计训练,促使学生综合运用所学专业知识进行机械设计;查阅各种有关资料、进行必要的调查研究和分析;熟悉组合机床的组成部分及正确设计;通过组合机床的设计,熟练进行中等难度机械结构的设计,培养分析问题、解决问题的能力,使学生在毕业后能尽快适应所担负的工程技术工作,为祖国多做贡献

二、毕业设计内容

此次设计的内容包括:组合机床“三图一卡”设计;主轴箱设计;夹具设计;重要零件设计;编制设计说明书。

在设计中要完成以下工作:

绘制零件加工工序图

组合机床是专门用来完成某工件加工工序的专用设备。学生首先应熟悉和分析该零件的整个工艺过程,了解该零件在该工序前已加工完的内容和本工序的加工任务,确定在本工序中的定位基准和夹紧位置,加工根据工序图的规定画法绘制工序图。

绘制加工示意图,估算生产率

在根据本工序加工要求选择好合适的刀具、切削用量,计算好切削扭矩、切削功率和轴向力后,即可选择合适的主轴型式和规格,以及刀具与主轴间的各联接件和刀具的导向件,确定工件的加工表面、刀具联接件与机床主轴间的相互关系,从而画出加工示意图。本设计中加工示意图可代刀具布置图,所以图示结构应尽量表示清楚。

根据工件加工表面尺寸和切削用量可计算出加工的基本时间,加上查表或估算的其他时间可计算工序时间定额、机床生产率和全年负荷率。

绘制机床联系尺寸图

根据加工示意图的内容计算刀具切削时的轴向力、切削扭矩

切削功率,确定进刀、退刀行程,再根据工序图所示加工零件时的实际需要可确定机床动力部件的型式和规格,再选择与之相配套的其他部件,即可绘制机床联系尺寸图。

机床联系尺寸图在本设计中代机床总图,图示机床各部件结构形状不可过于简化 应能表示出其结构特征。

在绘制机床联系尺寸图时,机床的某些专用部件尚未设计好(如主轴箱和夹具),所以只能预留其位置,应在这些部件完成设计后补上,若与机床联系尺寸图有矛盾,则应修改后者,以至能反映机床实况。

川公网安备: 51019002004831号

川公网安备: 51019002004831号