工件自动输送机的设计

目录

摘要II

AbstractIII

1 绪论1

1.1背景介绍1

1.2方案比较1

1.3设计方案综述2

2 连杆机构的设计3

2.1 连杆机构的定义及特点3

2.2 平面曲柄摇杆机构3

2.3 平面四连杆机构有曲柄的条件3

2.4 连杆设计内容4

2.4.1 摇杆的摆角初选4

2.4.2 铰点位置和曲柄长度的设计4

2.4.3 曲柄摇杆机构的设计4

2.4.4 校核最小传动角5

3 机构的运动和动力分析6

3.1 概述6

3.2 用矢量方程图解法作平面连杆机构的速度和加速度分析6

3.2.1 绘制机构运动简图6

3.2.2 作速度分析6

3.2.3 作加速度分析7

3.3 用矢量方程图解法作平面连杆机构的动态静力分析9

3.3.1 对机构进行运动分析9

3.3.2 确定各构件的惯性力和惯性力偶矩9

3.3.3 机构的动态静力分析10

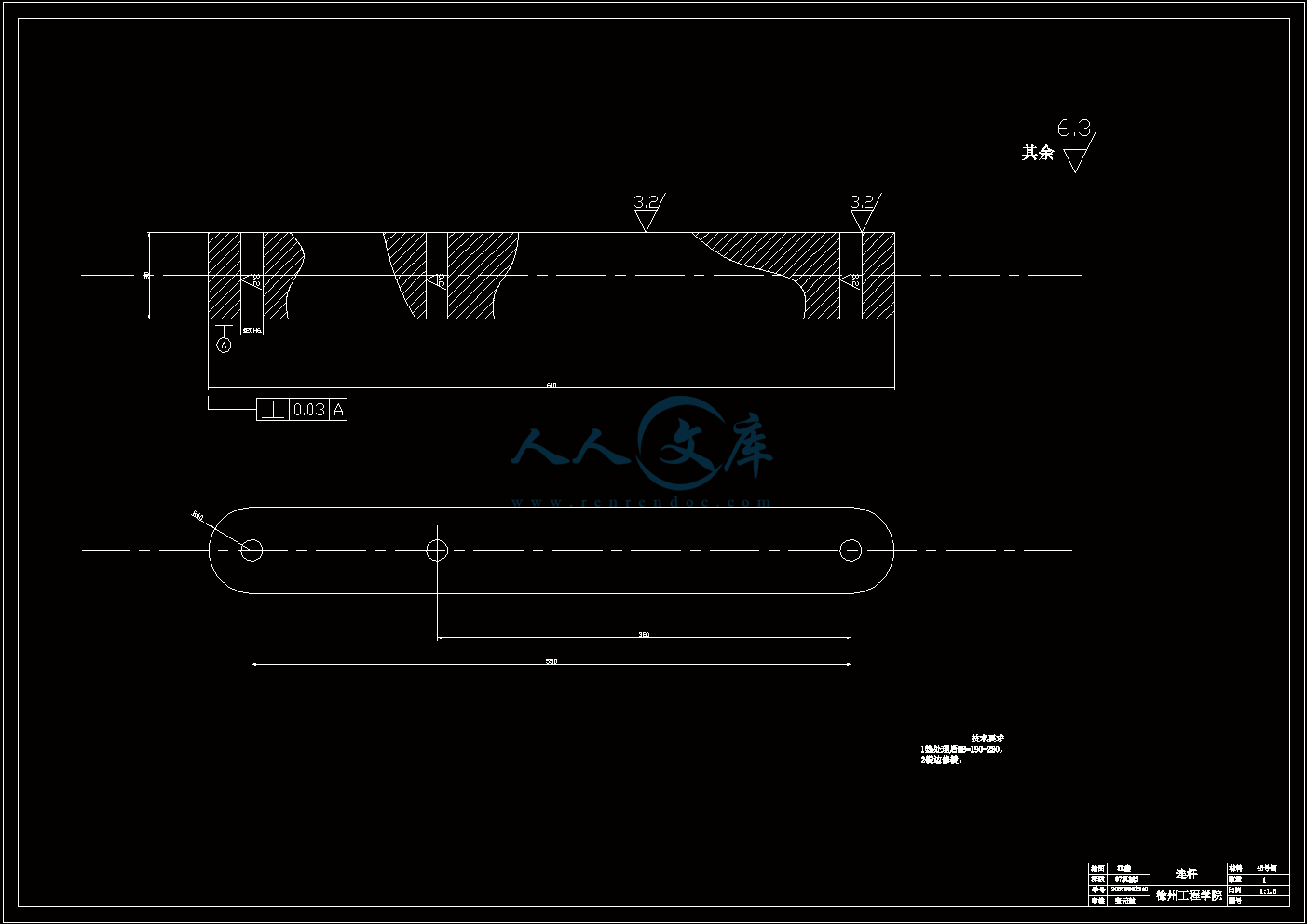

4 杆件的设计14

4.1 杆件的类型14

4.2 钢材和截面的选择14

4.3 杆件间的联结14

4.3.1 剪切强度计算14

4.3.2 挤压强度计算15

4.3.3 稳定性的校核16

5 减速器的设计17

5.1 电动机的选择17

5.1.1 选择电动机类型和机构形式17

5.1.2 功率的计算17

5.1.3 电动机功率计算17

5.1.4 传动效率18

5.1.5 确定电动机转速18

5.2 确定传动装置的总传动比和分配传动比18

5.2.1 总传动比18

5.2.2 分配减速器的各级传动比19

5.3 计算传动装置的运动和动力参数19

5.3.1 各轴转速19

5.3.2 各轴输入功率19

5.3.3 各轴输入转矩19

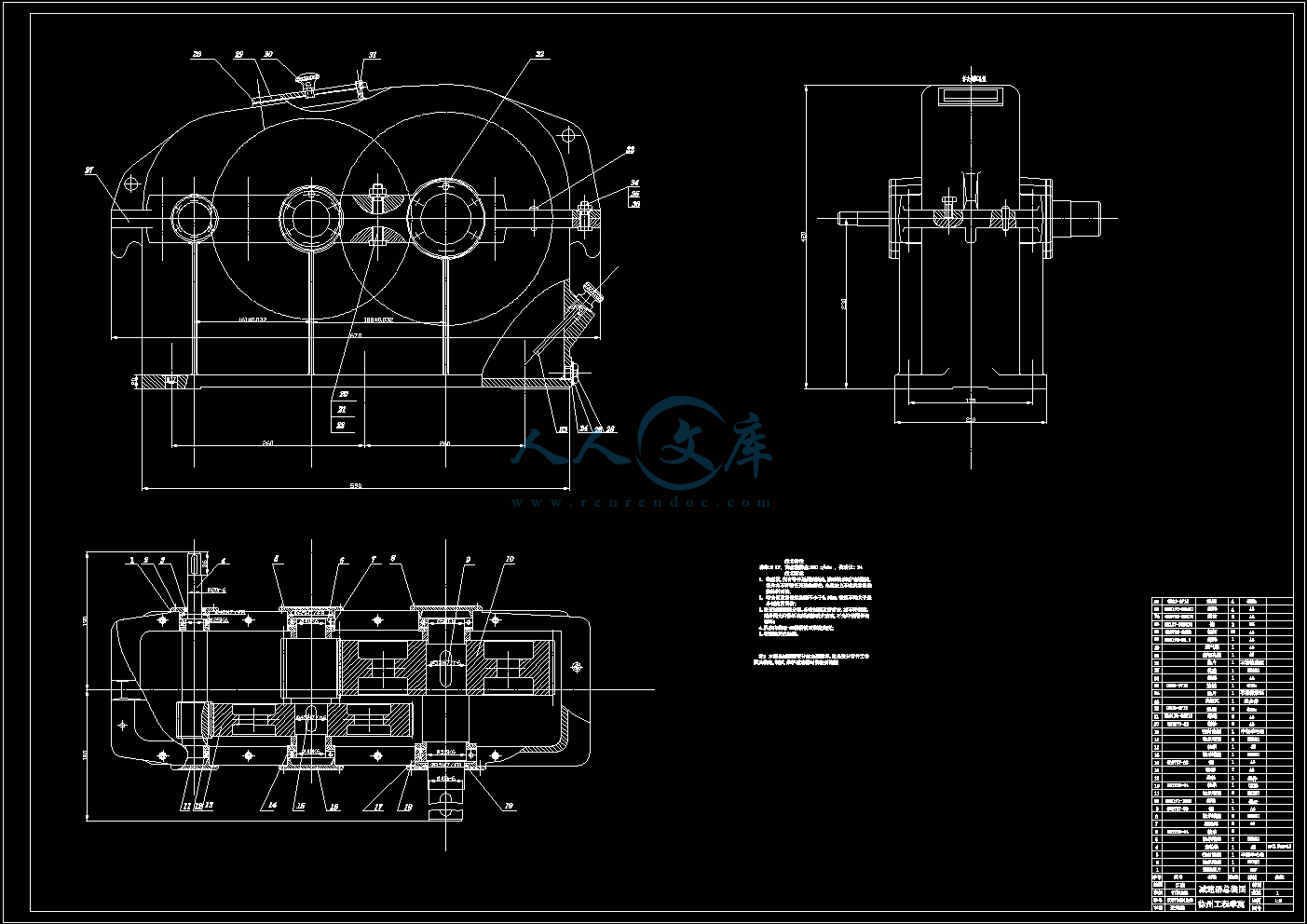

5.4 减速器结构的设计20

5.4.1 机体结构20

5.4.2 铸铁减速器机体的结构尺寸见下表5-2(单位㎜)20

5.5 传动零件的设计计算21

5.5.1 减速器外传动零件的设计21

5.5.2 减速器内传动零件的设计21

5.6 装配图设计第一阶段24

5.6.1 有关零部件的结构和尺寸的确定24

5.6.2 轴的结构设计25

5.6.3 轴的支点距离和力作用点的确定25

5.7 滚动轴承的选择28

5.7.1 选择原则29

5.7.2 选用方法29

5.7.3 滚动轴承的失效29

5.8 轴承盖上的螺纹强度计算30

5.9 键的选择和强度校核31

5.10 联轴器的选择计算31

5.11 装配图设计的第二阶段32

5.11.1 轴承端盖结构32

5.11.2 轴承的润滑与密封32

5.11.3 减速器的润滑32

5.12 减速器附件设计33

5.12.1 窥视孔盖和窥视孔33

5.12.2 放油螺塞33

5.12.3 油标33

5.12.4 通气器33

5.12.5 启盖螺钉33

5.12.6 环首螺钉,吊环,和吊钩33

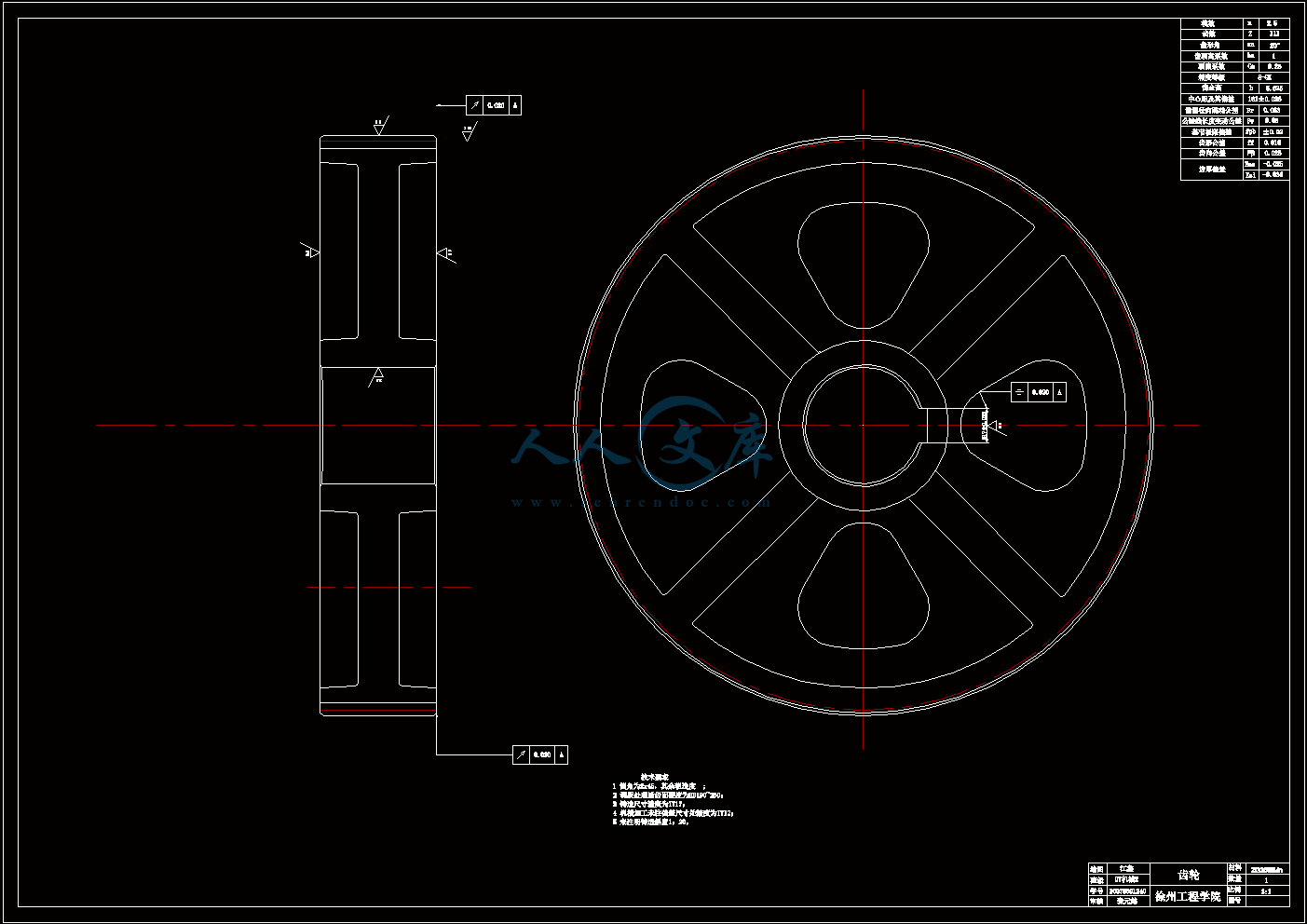

6 开式齿轮的设计34

6.1 开式齿轮计算公式34

6.2 计算参数的选取如下34

6.3 确定传动主要尺寸35

7 机架的设计36

7.1 机架钢材料的选择36

7.2 钢结构设计时应满足下列要求36

7.3 传输机附件的设计37

结论39

致谢40

参考文献41

1 绪论

1.1背景介绍

本课题来源于社会生产实践,属于工程设计类。在自动化生产线中进料及出料都要求实现自动化,本课题即是为了解决这一实际问题的。采用什么机构或传动方式、速度及加速度、运动轨迹的设计是其中的核心问题,某结构的优化设计也可成为设计的内容,本课题是典型的机械设计及理论的应用。

在越来越注重生产效益的今天,自动化的输送可以节省很多不必要的时间和人力资源,从而可以获得最高的收益!自动化的生产线减少了不必要的人为失误,减少了机器的损坏,同时也更加保障了员工们的生命安全!

1.2方案比较

经过反复调查研究,查阅相关资料,我们根据工件传输机的工作状况的要求,提出了以下四种方案:

方案一:直接用带传动和步进电动机来实现滑架的往返运动,通过步进电动机的正反转控制往返运动,通过单片机控制驱动电路来设置相关的运动参数。

方案二:运用齿轮齿条和步进电动机来实现滑架的往复运动,通过步进电机的正反转,齿条固定在滑架上,利用齿轮齿条间的传动来实现滑架的往返运动。

方案三:采用液压凸轮机构为主,以达到设计要求。本方案采用液压动力装置以推动挡板左右往复运动。再采用凸轮机构推动挡板做上下的往复运动。该机构由液压机构和凸轮机构相互配合,使挡板做曲线运动。

方案四:运用连杆机构,减速器,普通电动机。通过普通电动机可以获得运动所需要的动力,减速器调整相应的速度和节奏,连杆机构实现不同的速度比,节奏,步长和滑架的运动轨迹。

经过可行性调研,我们发现方案一中步进电机的功率和工作状况要求中的中度冲击问题对步进电机的影响不能很好的解决,而且步进电机拥有一个很明显的优点,就是它有精确的正反转功能,因为步进电机是将电脉冲信号转化为角位移,或线位移的开环控制元件,在非超载的情况下,电机的转速,停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载的变化而影响,即给电机加一个脉冲信号,电机则转过一个步距角,这一线性关系的存在,加上步进电机只有同期性的误差而无累积误差等特点,使得在速度控制领域用步进电机来控制变的非常简单,而且低速精度高。虽然如今步进电机已经被广泛地应用,但步进电机并不能象普通的直流电机,交流电机在常规条件下使用。它必须由双环形脉冲信号、功率驱动电路等组成控制系统方可使用。因此用好步进电机却非易事,它涉及到机械、电机、电子及计算机等太多的专业知识。方案二也存在类似的问题,方案三机构结构简单,构造也较为普通,且运行时噪声低。运动行程一眼明了,缺点是该机构有两个自由度,所以运动难遇控制,不够平稳。而且液压机构成本太高,且维护检修复杂。而方案四对于方案一方案二的问题有了很好的实现,而且普通电动机容易选择,减速器和连杆机构,结构可靠,稳定性高,可以承受一定的冲击,所以此方案较合理。在整个设计过程中,减速器部分和连杆机构的设计和分析应是本课题的重点,运用机械设计和机械原理的相关内容来设计,设计的主要内容应包括工作机构和传动系统的运动分析,连杆机构的运动和动力分析,减速器的设计,减速器零件的制造以及相关工艺流程。本课题的难点是连杆尺寸的分析和动力运动的分析,减速器各轴和齿轮的计算设计。

1.3设计方案综述

工件输送机是一种实现往复传送可以间歇性地输送工件的机械,通过传动装置,电动机驱动滑架往复移动工件,行程时,滑架上的推爪推动工件前进一个步长,当滑架返回的时候,因为推爪与轴间装有扭簧,所以推爪从工件底面滑过,工件保持不动,当滑架再次向前推进时,已复位,就这样往返推动工件前移。

设计意义:工件传输机在自动化流水线上的充分运用能提高工厂的生产率,减轻工人的劳动强度,保障工人的生命安全,为实现车间无人化提供了可靠的条件。

川公网安备: 51019002004831号

川公网安备: 51019002004831号