资源目录

压缩包内文档预览:

编号:421948

类型:共享资源

大小:2.41MB

格式:RAR

上传时间:2015-03-30

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

40

积分

- 关 键 词:

-

柴油机

冷却系统

设计

图纸

柴油机冷却系统

- 资源描述:

-

柴油机冷却系统设计

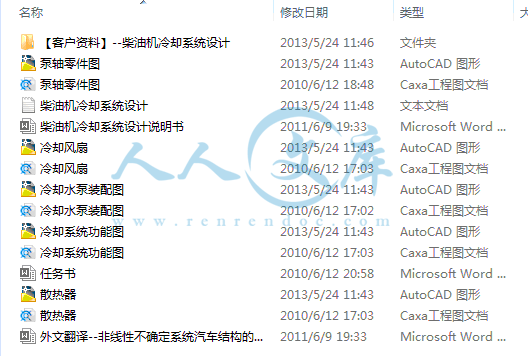

44页19000字数 说明书+外文翻译+任务书+5张CAD图纸

任务书.doc

冷却水泵装配图.dwg

冷却水泵装配图.exb

冷却系统功能图.dwg

冷却系统功能图.exb

冷却风扇.dwg

冷却风扇.exb

外文翻译--非线性不确定系统汽车结构的优化设计.doc

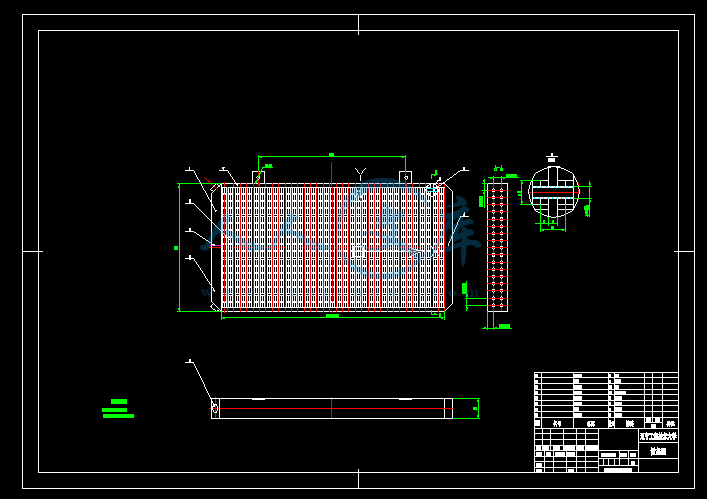

散热器.dwg

散热器.exb

柴油机冷却系统设计.jpg

柴油机冷却系统设计.txt

柴油机冷却系统设计说明书.doc

泵轴零件图.dwg

泵轴零件图.exb

目录

1 绪论 1

1.1 汽车发动机冷却系统概述1

1.2汽车发动机冷却系统的发展和现状3

1.3汽车发动机冷却系统向高效化发展6

2 散热器的设计7

2.1发动机散热量计算7

2.2散热器材料的选择7

2.3结构设计及选择7

3节温器的设计14

3.1节温器的功能14

3.2节温器的结构及工作原理14

3.3节温器的设计14

4.硅油风扇离合器结构及工作原理16

5冷却风扇的选择18

6冷却水泵的设计24

6.1确定泵的进出口直径24

6.2叶轮轴面投影尺寸25

6.3其余几何参数的确定和这些参数对泵的性能的影响27

6.4叶片数的确定31

6.5排挤系数31

7 冷却液的选择33

8 技术经济性分析34

9结论和展望36

结论36

展望36

参考文献37

致谢38

- 内容简介:

-

中文标题:柴油机冷却系统设计外文题目:Diesel Engine Cooling System毕业设计(论文)共76页(其中:外文文献及译文31 页)图纸共5张完成日期2010年6月 答辩日期2010年6月附录A译文非线性不确定系统汽车结构的优化设计阎浮福特汽车公司,MD2115,SRL2122,Dearborn,MI48142,美国KEMAL H.SAHINHechshermer str.2/Geb.51,CPC系统 GmbH,D-55131 Mainz,德国摘要:随着计算机应用的不断发展,汽车结构设计恰当的应用计算机方法并给新车的开发带来了更大的效率。大多数以虚拟为基础的优化方法的产生确定性最优化没有考虑到在模型虚拟和制造方面的多种影响。这种遗漏的主要原因是因为汽车结构设计的单一碰撞分析的计算时间即使用美国最先进的计算机也需要大量的时间。这就需要不确定性优化方法的发展和执行效率。在这篇文章中,一种包含元模型优势技术和非线性不确定性优化方法的综合的随机优化方法被提出以用于汽车的侧面碰撞设计。非线性元模型用逐步回归方法去代替昂贵的计算模型和应用BONUS来得到不确定性的优化设计。汽车安全设计的基准问题曾经用来描述这种方法。这一案例研究的目的是维持和加强汽车侧面碰撞测试实验,尽量减少汽车重量。关键词:元模型,非线性规划,不确定性优化,随机优化,汽车侧面碰撞1. 简介汽车碰撞的计算机分析对于减少新产品的开发时间是一个有效的工具。现在非线性有限元基础碰撞分析代码普遍应用与模拟汽车碰撞试验例如,前悬的影响,边缘的影响,内部前面影响,后悬影响。数字优化是有用的系统的工具对于自动选择优先设计参数。这种方法在汽车工业得到了广泛应用并且取得了显著效果。然而为了保证产品质量和产品使用性,在模型模拟,和制造上的不确定因素需要考虑。一种新的随机优化方法被称作bonus由Sahin和Diwekar开发。Bonus用样本估算目标和约束因素通过不确定因素。这种技术在优化过程中通过重复衡量的方法减少了过度繁琐计算的重担。然而汽车碰撞分析是密集的计算,它通过用当前的计算机花费几小时到几天的时间来控制一个虚拟。因此工程师利用许多元模型及时被用来建立代理模型(也被叫做元模型或响应表面模型)去代替昂贵的计算模型以及时的方法去解决现实问题。本期刊提出了结合元模型和非线性系统的优化设计的综合方法进行汽车结构设计。车辆侧面碰撞的问题,是众所周知的自动化工业的基准问题,被用来描述集成方法。这种方法被产业和学术研究者广泛应用区描述各种在元模型上的新方法,可靠性基础设计优化,随机优化设计和多学科设计优化。表面模型的全球反映产生于用逐步回归耦合优化超立方体样本的设计实验,该实验被认为是这种研究的真正模型。传统的Monte Carlo方法和BONUS是用来解决不确定性的优化问题。通过Monte Carlo方法和BONUS的大量对比试验出来这样的结论,优化过程是通用的也同样能够应用在其他工程领域。接下来的部分简要的介绍了综合BONUS算法,第三部分介绍了汽车侧面碰撞问题目的在于尽量减少汽车重量以维持和加强汽车侧面碰撞测试实验。第四部分提出了鲁棒性基线和确定性优化设计以及考虑到多种不确定性的随机优化设计的方法,即传统的设计方法和BONUS算法。最后第五部分得出结论。2. 一种综合的BONUS算法常用的随机优化方法包括两种密集递归循环:(1)内部样本循环,和(2)外部优化循环。内部样本循环普遍应用的方法是Monte Carlo技术,这种技术是从假象输入分布中随机进行样本选择来得到输出分布和相关的统计特性,比如平均值,方差,或百分率。一种解决非线性规划问题的外部优化设计数字方法是序列二次规划。随着优化过程和新设计变量的确定,不确定变量的改变导致新的输出分布。在优化迭代中,甚至是小的样本数据,对模型的重复评价是显著的瓶颈。以有限元为基础的整车结构碰撞模拟式汽车工业用于评价汽车碰撞性能常用的设计工具。对于大多数的应用中,为了解决问题及时的优化和鲁棒性分析用在元模型上,用不同的元模型方法以小数量的有限元模拟建立的。在衡量了一些元模型技术后,yang推荐使用第二多项式回归模型和移动最小二乘回归模型进行汽车安全性优化。在优化过程中由Sahin和Diwekar开发的BONUS算法用来有效地估计随机目标和约束职能。传统的方法依赖于开发一个样本循环和评估由输入分布产生的每一个样本循环。另外,BONUS算法是通过整个输入空间对均匀分布参数运行模型首先产生基本分布的所有响应,然后在对输出分布的概率进行密度估计的基础上用衡量的方法对输出分布进行估算。在Sahin和Diwekar的期刊中可以找到BONUS算法的具体阐释。这种技术的有点事在每一次迭代中对新样本模型通过性的评估是对随机优化的计算集中。对于优化计算来说利用每一次设计变量在目标和约束职能上的小的增量和计算变量的无数的梯度扰动是至关重要的。另外一个优势是这种算法无需额外的昂贵的模型模拟便提供了开发完全设计空间的收敛概率。图一显示了用传统的Monte Carlo方法和新的综合BONUS方法进行不确定性过程的优化。首先,实验技术设计是通过输入空间产生统一样本,接下来用有限元模型进行设计。第二,利用有限元模型模拟结果通过元模型技术建立元模型。第三,最优化解决方案是通过从不同初始点开始的大量样本用Monte Carlo方法得到的。同BONUS算法比较这种设计被认为是全面的真正的全面的解决方案。BONUS在最优化设计中提出了鲁棒评价,该评价开始与相同设置的不同初始点,一个对比得到了。最后得到了两种算法的比较结果。图1. 在不确定性下利用传统Monte Carlo方法和新的综合BONUS方法优化3. 汽车侧向碰撞设计问题汽车的侧向碰撞模型在图2中列举出来。系统模型包括一个整车有限元结构模型,一个有限元侧向碰撞模拟模型,和有限元侧面碰撞变形障碍模型。系统模型包括85941个外壳元素和96122个节点。在有限元模拟侧面碰撞试验中,障碍物有48.89千米每小时的初始速率和碰撞汽车结构。在一个原始的SGI2000的计算机上用RADIOSS软件进行非线性有限元模拟需要20小时。设计的目标是尽量减少汽车重量以维持和加强侧面碰撞性能。对于汽车的侧面保护,汽车设计需要满足或者超过汽车市场对侧面碰撞需要和指定的规定。两个基本的侧面碰撞保护规则是美国联邦汽车安全标准214号和美国经济委员会欧洲规则95号图2.汽车侧面碰撞模型在这项研究中,ECE侧面碰撞试验被应用。在侧面碰撞的研究中的模拟响应时主公制。ECE侧面碰撞规定中指定的碰撞模拟标准包括腹路粘性标准车身转向和公共symphysis力。模拟响应必须满足或超过ECE标准。其它侧面碰撞设计的内容是在中点时的B-Pillar速率和前门的B-Pillar速率。对于侧面碰撞,厚度设计变量的增加在某种程度上可能会加强模拟实验性能。然而,他也会增加汽车重量,紧接着会造成燃料经济性上的欠缺。因此,必须寻找减轻重量和增加安全性能之间的平衡。这次研究的目标就是在减轻汽车重量的同时保证汽车模拟测试性能。表1列举了ECE规则和基准模型的设计规则。因为本期刊的研究范围是阐述综合BONUS方法的好处所以注意那些数字变量和设计目标是illustrative。应用于汽车侧面碰撞试验的九个设计变量被汽车工程师证明了。设计变量是厚度和重要部分的material properties。所有的厚度设计变量都是连续的在一定范围内变化的x0是设计变量的基准。这两种材料设计变量是分离的,并且是低碳钢或者高碳钢。在侧面碰撞模型中假设这些变量是在这9个设计变量周围独立的正常分布的非确定性变量。两个辅助的不确定分离变量需要高碳钢和低碳钢材料的代替,两个额外的不确定因素是障碍高度和碰撞位置,他们也符合正常分布。不确定变量的标准分布列在表2中。在这篇期刊中Gu建立的元模型用在了这一基本问题上。元模型技术在33个优化超立方样本上用二次方程式后退回归的方法解决汽车侧面碰撞问题,所有的这11个响应的元模型总结如下:4. 随机优化设计在工程设计中,确定优化设计在降低系统设计费用和提高使用性能上得到了广泛应用,然而在制造或工程模拟中实际上存在的不确定因此需要包括不确定性的随机优化设计。为了比较确定优化设计和不确定优化设计的表现,这一部分首先解决确定性优化设计的问题,见表三。确定性优化设计在不考虑不确定性因素的情况下通过基线设计提高了汽车侧面碰撞测试性能同时减低了汽车重量。汽车碰撞随机优化问题在2中得以确切的阐述: 可以注意到如果一个分布响应符合正常分布,一个特定限制的约束与百分之九十的可靠性是相同的。还可以了解到本文提出的这种方法可以很容易的通过改变目标变量去执行鲁棒设计以达到尽量减小响应的差异,比如重量。基于曲面元模型,传统的方法解决了随机优化的问题,Monte Carlo利用鲁棒评定对大量的样本进行了模拟。然后用开始于200个初始点的SQP寻找设计变量的优化方法。表四列举了用传统方法进行基线鲁棒评定的结果和确定性及随机优化设计。这一结果显示了不确定因素对基线设计和确定优化设计的影响。另一方面,随机优化设计提高了汽车侧面碰撞性能并减小了汽车的重量。传统方法中随机优化设计的应用奖拿来与BONUS算法中的优化设计进行比较。因为BONUS得主要优势是在反复优化中用衡量的方法估算目标函书和约束函数去代替模型模拟,这种方法成功的主要是对相应的真实价值的准确预测。为了证明用反复衡量的方法估算的准确性,在研究中用到了同一分布的200个独立设计设置。为提供更全面的准确图片,应用了三种不同的方法:绝对误差平均值、绝对误差分离标准、绝对误差最大值。这些方法的方程式在方程式(3)(4)(5)准确的给出。Yi代表50000次在元模型基础上的Monte Carlo模拟得到的真实响应标准,另一字母代表相应的BONUS预测标准。ARAE代表从真实响应标准中分离出来的BONUS估算平均值。ARAE的标准值越小,BONUS估算越精确。SRAE代表绝对误差的延伸,对于证明ARAE的主要区别是很有用的。即使在总体上ARAE的评定结果是精确的,在设计范围内一个大的MRAE暗示一个大的误差。因此应选择小的MRAE值。计算ARAE,SRAE和MRAE的过程包括四步。它们分别是:第一步,在设计空间随机生成200个相同分布的独立设计。第二步,根据它们的不确定性分布生成50000个MCS值,启用元模型得到响应标准,然后计算每个响应的平均值和差值。第三步,生成一定数量的HSS样本,运用元模型得到基本分布的响应标准,并用BONUS中的衡量方法估算第一步中的200个设计中的每个响应的平均值和差值。第四步,计算ARAE,SRAE和MRAE。表5代表与Monte Carlo模拟的200个独立设计的所有响应相比较下的BONUS估算中的ARAE,SRAE和MRAE值。通常,估算技术为真实响应标准提供真实预测。ARAE的生成趋势是随着HSS样本数量的增多误差减少。然而在一些情况下,为了增加HSS样本的数量,ARAE标准值也略有增长,但是这些并不是十分重要,事实上SRAE标准值比两个ARAE标准值的差值要大的多。有两个比10%大得多的ARAE响应;它们因为这些约束的相互作用它们并不会产生负面的结果。这些至关重要的约束,像公共symphysis力量,低骨架转向和B-Pillar速率显示更好的精确性。令一个趋势是随着HSS样本数量的增加SRAE标准值的减少,这意味着绝对误差的扩大在缩减。甚至在设计中BONUS估算的整车性能是好的,依然会在一些设计空间的一些范围中存在着困难。这可以从MRAE标准中看出来。通常HSS样本数量的增加时有帮助的,然而,这增加了计算时间,这是没有预料到的。根据不同大量不同的HSS样本数据用BONUS算法得到的结果见表六。多种优化方式会出现在来自200个不同起始点的BONUS算法,表六仅仅列举出了最好的方法。这些结果显示:由于估算精确性的问题,样本数量越少比如100和150个HSS点,用BONUS算法的优化设计可能不会满足5000个MCS点所有的约束条件。结果显示了用300个HSS点,BONUS算法能得到预想的满足所有约束条件并且有好的目标值的设计。当样本的数量继续增加由500增大到2000,和300个HSS点比起来BONUS算法的优化方式很容易的就可以满足所有约束上的限制,但是在目标值上有一点牺牲。可以看出来在考虑不确定性的情况下,BONUS算法的优化设计比那些基线设计更加轻量化并且在汽车侧面碰撞上有更好的测试性能。5. 结论一种新的包含有模型技术和BONUS的综合随机优化方法成功的应用在汽车侧面碰撞的基本问题上。结果阐述了综合BONUS方法能够在优化循环中用元模型和近似技术代替模型模拟估算可能的约束和目标值,这就减少了计算量。结果也显示了BONUS算法在变量不确定性的条件下尽量减小汽车重量方面是以中很有价值的工具。此研究结论是在假想曲面元模型和FE模型有效和分布于不确定变量准确地情况下得到的,。然而,模型的有效性和不确定性的系统分析的超出了论文的研究范围。致谢我要感谢Urmila Diwekar先生在BONUS算法上的指导和支持。接下来,我要感谢两位审阅者提供的宝贵意见。最后我要感谢Sandia 国家实验室在经济上对BONUS算法的援助。参考文献Choi, K.K. and B.D. Youn. (2001). “Hybrid Analysis Method for Reliability-Based Design Optimization.”In Proceedings of ASME Design Engineering Technical Conferences, Pittsburgh, PA, paperDETC2001/DAC-21044, pp. 110.Choi, K.K., B.D. Youn, and R.J. Yang. (2001). “Moving Least Square Method for Reliability-Based DesignOptimization.” In Proceedings of 4th World Congress of Structural and Multidisciplinary Optimization,Dalian, China, pp. 16.Du, X. and W. Chen. (2002). “Sequential Optimization and Reliability Assessment Method for EfficientProbabilistic Design.” In Proceedings of ASME 2002 Design Automation Conference, Montreal, Canada,paper DETC2002/DAC-34127, pp. 114.Fu, Y. (2003). “A New Hybrid Stochastic Optimization Method for Vehicle Structural Design.” In Proceedingsof SAE World Congress, Detroit, MI, paper 2003-01-0881, pp. 110.Fu, Y., S. Wang, U.M. Diwekar, and K.H. Sahin. (2002). “A Stochastic Optimization Application for VehicleStructures.” In Proceedings of ASME 2002 Design Engineering Technical Conferences, Montreal,Canada, paper DETC2002/DAC-34075, pp. 110.Gu, L. and R.J. Yang. (2002). “Large-Scale Reliability Based Optimization for Vehicle Crash Safety.” InProceedings of the American Statistical Association, Statistical Computing Section (CD-ROM), pp. 110. Alexandria, VA: American Statistical Association.Gu, L. and R.J. Yang. (2003). “Recent Applications on Reliability-Based Optimization of AutomotiveStructures.” In Proceedings of SAE 2003 World Congress and Exhibition, Detroit MI, paper 2003-01-0152, pp. 112.Gu, L., R.J. Yang, C.H. Tho, M. Makowski, O. Faruque, and Y. Li. (2001). “Optimization and Robustnessfor Crashworthiness of Side Impact.” International Journal of Vehicle Design 26(4), 348360.Koch, P.N., R.J. Yang, and L. Gu. (2004). “Design for Six Sigma through Robust Optimization.” in Structuraland Multidisciplinary Optimization 26, 235248.Kodiyalam, S., R.J. Yang, L. Gu, and C.H. Tho. (2004). “Multidisciplinary Design Optimization of a VehicleSystem in a Scalable, High Performance Computing Environment.” Structural and MultidisciplinaryOptimization 26, 256263.Sahin, K.H. and U.M. Diwekar. (2004). “Better Optimization of Nonlinear Uncertain Systems (BONUS):A New Algorithm for Stochastic Programming Using Reweighting for Density Estimation.” Annals ofOperational Research 132, 4768.Silverman, B.W. (1998). Density Estimation for Statistics and Data Analysis. Boca Raton, FL: Chapman &Hall.Yang, R.J. and L. Gu. (2004). “Experience with Approximate Reliability-Based Optimization Methods.”Structural and Multidisciplinary Optimization 26, 152159.Yang, R.J., L. Gu, L. Liaw, C. Gearhart, C.H. Tho, X. Liu, and B.P. Wang. (2000). “Approximations forSafety Optimization of Large Systems.” In Proceedings of ASME Design Engineering Technical Conferences,Baltimore, MD, paper DETC2000/DAC-14245, pp. 110.Yang, R.J., L. Gu, C.H. Tho, K.K. Choi, and B.D. Youn. (2002a). “Reliability-Based MultidisciplinaryDesign Optimization of a Full Vehicle System.” In Proceedings of 43rd AIAA SDM Conference, Denver,CO, paper AIAA-2002-1758, pp. 19.Yang, R.J., L. Gu, C.H. Tho, K.K. Choi, and B.D. Youn. (2002b). “Reliability-Based MultidisciplinaryDesign Optimization of Vehicle Structures.” In Proceedings of IMechE Statistics and Analytical Methodsin Automotive Engineering, London, UK, pp. 19.Yang, R.J., C.H. Tho, and L. Gu. (2002). “Recent Development in Multidisciplinary Design Optimizationof Vehicle Structures.” In Proceedings of 9th AIAA/ISSMO Symposium on MAO, Atlanta, GA, paperAIAA-2002-5606, pp. 18.Youn, B.D., K.K. Choi, and R.J. Yang. (2003). “Efficient Evaluation Approaches for Probabilistic Constraintsin Reliability-Based Design Optimization.” In Proceedings of 5th World Congress on Structuraland Multidisciplinary Optimization, Venice, Italy, pp. 110.Youn, B.D., K.K. Choi, R.J. Yang, and L. Gu. (2004). “Reliability-Based Design Optimization for Crashworthinessof Vehicle Side Impact.” Structural and Multidisciplinary Optimization 26, 272283.附录B外文文献 29摘要柴油机运转时气缸内的燃烧温度达到 1800到 2000,瞬时温度高达 3000,与高温燃气相互接触的零件(如缸盖,活塞,气缸,气阀,喷油器等)受到强烈的加热,如不加以适当的冷却,发动机会过热,充气系数下降,燃烧不正常,发生早燃和爆燃现象,与高温接触零件过热,导致材料机械性能降低,和产生严重的热应力,导致变形和裂纹,另外温度过高会使得机油变质,烧损和结焦失去润滑性能,破坏润滑油膜,零件的摩擦和磨损加剧,从而导致发动机的动力性,可靠性,经济性,耐久性,全面恶化。如果系统的冷却能力过强,机油被燃油稀释(即因缸壁过冷,可燃混合气体在缸壁冷凝并聚集,冲刷缸筒上的润滑油膜,未蒸发的燃油经缸壁流到油底壳,稀释机油) ,同时恶化混合气体形成及燃烧,增加机油粘度和摩擦效率,造成零件间的磨损加剧,摩擦损失增加,柴油机工作粗暴,另外通过冷却系统带走的热量是燃油燃烧的热量,一般约占燃烧热量的 20%-30%,这是一种损失,如果冷却过强,散热损失增加,会降低发动机的经济性。因此发动机过冷或者过热(即发动机冷却能力过强或者过弱)都会对发动机的动力性,经济性,工作可靠性带来不利的影响。因此设计良好的冷却系统,能够保证发动机始终处于最适宜的温度下工作,已获得较高的发动机经济性能,动力性能,工作可靠性指标等。冷却系统的功用就是使发动机在各种工况下都保持在适当的温度范围内,冷却系统既要防止发动机过热,又要防止冬季发动机过冷,在冷态下的发动机启动之后,冷却系统还要保证发动机迅速升温,尽快达到正常的工作温度。关键词:散热器;风扇;冷却水泵;硅油风扇离合器;节温器IAbstractCylinder diesel engine running inside the combustion temperature reaches 1800 to 2000,the instantaneous temperature up to 3000 ,and the high temperature gas components in contact with each other (such as cylinder head, piston, cylinder, valve, injector, etc.) by the strong heating,If not properly cooled,the engine will overheat,inflatable coefficient decreased,abnormal combustion,burning and exploding phenomenon occurred early,with the high temperature contact parts overheat,resulting in lower mechanical properties of materials, and severe heat stress,leading to deformation and crack In addition,the oil temperature is too high will cause deterioration,loss of coke burning and lubricating properties,destruction of oil film,part of the friction and wear increased,resulting in engine power,reliability,economy, durability,overall deterioration. If the systems cooling capacity is too strong,oil is the fuel dilution (ie, cooling due to cylinder wall,combustible gas mixture in the cylinder wall,condensation and aggregation of erosion on the cylinder lubricating oil film,not by evaporation of the fuel flow to the sump cylinder wall,diluted oil), while deterioration of gas mixture formation and combustion,increasing efficiency of oil viscosity and friction,causing increased wear between parts,friction losses increase in gross engine work, while the heat through the cooling system is the fuel burn away the heat, generally about burning calories -30% to 20%,which is a loss,if the cooling is too strong, increase the heat loss will reduce the engines economy. So the engine cold or hot (ie, engine cooling is too strong or too weak) will be the engine of power,economy, adversely affect the reliability of work. Therefore,well-designed cooling system ensures the engine always work under the most suitable temperature,the engine has been high economic performance, dynamic performance,operational reliability indicators.Function of the cooling system is to make the engine in various operating conditions IIare maintained at the appropriate temperature range,cooling systems,it is necessary to prevent the engine overheating,and also to prevent the winter cold engine,the engine under cold start,the cooling system also ensure that the engine quickly warming up to normal operating temperature as quickly as possible. Keywords: radiator;fan; cooling water pump; silicon oil fan clutch; Thermostats 刘丽: 柴油机冷却系统设计目录1 绪论 .11.1 汽车发动机冷却系统概述 .11.2 汽车发动机冷却系统的发展和现状.31.3 汽车发动机冷却系统向高效化发展.62 散热器的设计.72.1 发动机散热量计算.72.2 散热器材料的选择.72.3 结构设计及选择.73 节温器的设计.143.1 节温器的功能.143.2 节温器的结构及工作原理.143.3 节温器的设计.144.硅油风扇离合器结构及工作原理.165 冷却风扇的选择.186 冷却水泵的设计.246.1 确定泵的进出口直径.246.2 叶轮轴面投影尺寸.256.3 其余几何参数的确定和这些参数对泵的性能的影响.276.4 叶片数的确定.31辽宁工程技术大学毕业设计6.5 排挤系数.3127 冷却液的选择.338 技术经济性分析.349 结论和展望.36结论.36展望.36参考文献.37致谢.38附录 A 译文.39附录 B 外文文献 .54刘丽: 柴油机冷却系统设计0 1 绪论 1.1 汽车发动机冷却系统概述组成:发动机冷却系统由散热器、冷却水泵、冷却风扇、节温器等主要部件组成发 动 机水 泵节 温 器电 控 冷却 风 扇散 热器 盖电 动 机 图 1-1:为发动机冷却系统的组成 Figure 1-1: For engine cooling system composition 车用内燃机是车辆的动力源,它将燃料燃烧所释放出的热能装化成为驱动车辆行驶的机械能,其工作可靠性在很大程度上决定着车辆有效而可靠的工作,而影响内燃机工作可靠性和耐久性的重要因素之一就是热负荷,如果内燃机零部件受温度过高超出材料的受热极限,将直接导致内燃机零件受到损坏。因此,内燃机受热部件的适度冷却是极其重要的。良好的冷却系统不仅能保证发动机正常工作,而且能够提高发动机的使用寿命,减少受热零部件的热损耗,这也减少了维修和更换受热部件的费用,间接的降低了车辆的维修成本,而良好的冷却系统也提高了车辆的行驶质量1。现有冷却系统的冷却方式共两种:风冷和水冷。车辆应用的主要以水冷为主,故不对风冷做更多研究,此方式以水及防冻液作为介质,将发动机高温部件释放的热量带走,以保证发动机能够正常运行。其中按照冷却水在内燃机循环的方式分为自然循环冷却和强制循环冷却。自然循环冷却主要利用水在不同温度下密度变化的性质,产生自然对流,使冷却水辽宁工程技术大学毕业设计1在冷却系内循环流动,分为蒸发式和热流式。由于本设计以强制循环冷却作为冷却水的循环方式,故对自然循环冷却的循环方式不做更多说明。强制循环冷却方式是利用离心泵高速旋转产生的离心力,迫使冷却水不段循环,分开式和闭式两种形式。我设计的冷却系统主要是,利用离心泵的高速旋转产生的压力使冷却水循环,通过散热器将热量散发到外界中去,使水的温度降低,进入下水箱,在水泵的作用下继续循环冷却内燃机的高温部件,如此反复循环,以达到降低发动机高温部件的温度的目的。1.2汽车发动机冷却系统的发展和现状国内冷却系统的现状:目前国内的冷却系统仍采用传统的冷却节温器、保温帘和冷却风扇。节温器仍主要以石蜡和乙醚作为反应介质,反应缓慢,截面损失大,失效率高。保温帘则由人工控制,冷却风扇由发动机曲轴驱动,且三者之间控制互不协调,导致机械能损失。发动机冷却系统主要由发动机冷却水套、散热器、冷却水泵、节温器及冷却风扇等部件组成。散热器是冷却系统中最重要的一部分,其作用是通过流动的空气将冷却系统中流过散热器的循环水温度降低,以达到降低发动机受热零部件的温度的目的。散热器的制造材料现如今有两种:铝和铜。由于铜的导热性能好,而且经过与一些材料进行结合(表面镀锌或将锌块附在散热器的表面)能够耐腐蚀,且易于钎焊加工。所以我国大部分车辆都应用这种铜质的散热器。况且铜制管片式散热器是我国散热器行业的传统产品,其优点是散热器芯子结构强度高,刚性好,散热芯部不易被尘土和油垢等堵塞。缺点是同等芯子的正面面积下,散热面积小,散热效果明显较差。且由于铜的价格和资源问题,不仅在散热器厚度上有所改进,也在结构上有所突破2。上世纪 70 年代后期开始研制和生产管带式散热器,以达到代替管片式散热器,但由于国内加工工艺水平的限制,生产管带式散热器仍具有一定的困难。自从国家采用了新的标准来制造铜散热器,导致散热器的寿命明显降低,腐蚀严重,使铜散热器失去了原本具有的耐腐蚀的特性,于是将铝制散热器推到了人们的眼前,由于铝资源较铜资源丰富,并且密度小,仅为2.3g/,导电及导热性能优良,再加上其表面易形成氧化膜,所以耐腐蚀性能好,且铝3m的融化温度较低,流动性好,很容易按照模具的形状生产出各种复杂形状的产品,根据上面的阐述可以总结出铝制散热器的几大优点:质量轻,成本低,散热效果好,节约能刘丽: 柴油机冷却系统设计2 源,使用寿命长,装卸方便,可以看出在经济性和实用性上铝制散热器很明显要优于铜制散热器。从以上可以看出铝制散热器将取代铜制散热器。据相关资料介绍,我国对于铝制散热器的研究和开发要相对于国外落后一段时间,现在的铝制的散热器也只是应用到轿车和微型车的冷却系统中。其制作工艺基本属于国际上 70 年代的水平,采用圆铝管加百叶窗式翅片经胀管工艺成型3。随着科技的进步,世界上的散热器的生产工艺的进步,国内对散热器的加工工艺也在不段进步,国内部分的生产企业已可以生产质量稍好的散热器,随之而来的工艺上的问题也摆在人们的面前,既生产效率低,产品外观粗糙,废品率高和生产成本增加等。一汽集团于 1996 年向美国某汽车企业进口的铝制散热器的生产线已达到国际水平。哈尔滨某企业也应用该进口工艺生产铝制散热器,铝材料选用国内自制的铝复锌板,在无腐蚀和无污染的环境下,使用自制的国际先进,国内首创的焊接技术,确保了焊接质量4。所生产的铝制散热器外观不氧化,达到了产品的设计要求和使用标准,及产品的性能指标,尤其是焊接工艺达到了和国际同等产品和国内先进水平。该公司由于设备和原材料均使用国内产品,投资少,成本低,工艺灵活性很大,适合了我国汽车工业生产规模小和品种规格多种多样的现状,具有高起点,高性能,高技术,低成本和国家化的特点。这不仅推动了我国汽车生产工业水平的进步,同时也拉进了我国汽车生产工艺与国际汽车生产工业的距离。我国从“八五”期间开始进行扁圆管的试制,经过了失败,改进再失败再改进的相当艰苦的历程,最后从设备,工夹具到工艺过程摸索出一套成熟的扁圆管生产工艺,再配以开窗翅片经过高温钎焊制成高性能散热器,改产品的生产工艺和成型工艺与一汽进口的美国汽车生产企业所生产的产品属于同一类型,虽然我国生产的产品相对于进口工艺的质量和散热效果还有差距,但国产的产品与进口的生产工艺所生产出的产品在竞争上还有一定的优势。我国生产的铝制散热器以通过了长春散热器研究所的检测,成功的通过了耐高温压力脉冲性能、耐震动性能、负压密封性能、散热性能这四项实验,这四项实验满足德国大众汽车公司 TL-VW874 标准。这是国内唯一通过这响标准的新产品5。而这也预示着国内汽车生产工艺已和国际汽车生产工艺的差距越来越小。我国的汽车工业起步较晚,所以和汽车工业相关的产业都相对滞后,国内自行设计和 50 年代从苏联引进的发动机普遍采用,钢板风扇,钢板风扇是以圆钢板制成托架再与薄钢板叶片铆接而成,由于加工误差的积累和结构上设计的不足,风扇的效率较低,性能较差,功率消耗和噪声都很大,明显不能满足汽车生产的节能和无污染的要求,自从70 年代以来,国外的汽车生产企业生产的冷却风扇主要以塑料风扇为主,而当时我国的辽宁工程技术大学毕业设计3汽车生产企业仍然生产和使用钢板风扇6。不过随着科技的进步和国内汽车生产企业的研发投入,我国的工程塑料的开发和研制及生产工艺也相对成熟,已有部分车型应用了塑料风扇,国内工程塑料风扇年产量也达到了数十万只。风扇在冷却系统中虽然不是最重要的,但缺了风扇冷却系统将陷入瘫痪的状态,好的风扇和一个质量一般的散热器配合只能起到一般的散热效果,而好的散热器和一般的风扇配合起到的效果也只能是一般冷却效果,只有让好的风扇和好的散热器配合才能达到良好的冷却效果。目前国内的轻型货车和客车的风扇仍采用传统的定传动比的控制方式,这种控制方式是以发动机曲轴通过 V 带以固定比驱动风扇,由于受到曲轴的转速的变化的限制,冷却风扇的转速及冷却能力只能随发动机的转速变化而变化,不能随着发动机的热符合的增大和改变风扇的转速提高冷却速度,进行自动调节,这直接导致发动机受热部件的温度过高而影响发动机的使用寿命,也影响发动机的工作质量7。近年来国内各汽车企业也不断开发自动电控冷却风扇,并且已通过实践证明此种产品的生产技术性能的可靠性,不仅能减少发动机的磨损而且能提高发动机的使用寿命。据相关资料介绍,轻型载重汽车改装自动电控冷却系统后比原装风扇每 100 公里节约汽油 2.32 升,节油率高达 14%。国产轿车上基本都已采用电动电子控制方式。电子控制方式的优点是预热迅速,自动电控冷却风扇根据发动机水温的反馈信号来控制电扇的开关,使风扇的启动迅速。由于冷却风扇脱离了发动机曲轴的限制,只要水温达到 95 度风扇立刻开始转动,高温的冷却水和冷却空气温差增大,使散热器的散热效率更高,解决了冷却水温度过高的问题。由于电控冷却风扇的开关有电子设备控制,在冷却水温过低的时候风扇停止转动,减少了冷却系统的能量损失,另外冷却风扇和曲轴脱离后,风扇和风罩及散热器等可以安装到一起,保证了风扇和风罩的同心度,增大了容积效率8。与传统冷却风扇相比,功率消耗减少了 90%,节省燃油 10%。国外汽车发动机冷却系统的现状:国外的冷却系统的技术水平比较先进,我国的汽车散热器生产工艺水平与国际相比仍有 20 年的差距。长期以来,铜一直是散热器的首选材料,为达到节约能源和减少环境污染,汽车工业向轻量化发展,提出了“全铝汽车”的口号,从这个角度看,铝自然成为最佳的选择材料,上实际 50 年代后期,国际上就开始研制铝制散热器。当然国外在研制该散热器的时候也遇到了很多的困难,首先是焊接问题,铝在自然状态下是不能焊接的,于是随后就开发出气胀的方式,还有油胀和机械膨胀的方式和方法使管子与散热片结合在一起9。到 1993 年,伏特汽车公司将无针钎焊技术应用到汽车刘丽: 柴油机冷却系统设计4 散热器上,此技术是最先进的散热管与带结合技术,金属表面的氧化膜在钎焊温度时受钎焊合金中的合金物质作用而被变质和去除,钎焊前对金属表面进行脱脂利用蒸汽和化学方法,在惰性气体和真空状态下对部件进行焊接。传统的冷却方式已明显不能满足现代汽车工业发展的速度,基于以上的情况,于是有各种各样新型设备相继出现在现代汽车的冷却系统中,比如;由电动冷却风扇取代了原来的皮带传动冷却风扇,德国大众汽车公司在中国申请的专利。该专利在汽车散热器前方设置空气吸入口和辅助通口,加快了散热器的冷却速度,减少了电动风扇的电能消耗。但散热器辅助通口在自下向上吸入冷却空气,很容易将道路上的尘土和杂物吸入,造成散热器脏污和堵塞,使散热器散热效率降低。随着科技的进步,冷却风扇已由传统的控制方式改为只能控制方式,风扇的冷却能力随着发动机散热的需要而自动精确的调节,提高了发动机的预热速度,使其始终保持最佳的工作温度,减少功率消耗 90%,节省燃油 10%。1.3 汽车发动机冷却系统向高效化发展由于现如今能源危机,世界各国都提倡利用各种新型能源作为内燃机动力源,比如将汽油和酒精的混合气作为内燃机的燃料,也有的直接采用酒精作为内燃机的燃料,更换燃料就会使内燃机的缸体所散发出的热量也不同,这就为产生新型的发动机冷却系统创造了更新换代的环境,同时也迫使发动机冷却系统向节能化方向和高效化方向发展,而种种更新的结果将导致冷却系统的进步和更新。辽宁工程技术大学毕业设计52 散热器的设计2.1 发动机散热量计算本文以发动机(CA4GE3)作为设计对象,类型:水冷四冲程,四缸,其额定功率为85kw 5200r/m,最大转矩 190N.m 3200r/m,低端转矩 165N.m 1500r/m,压缩比 9.7:1 发动机排量 2254ml,并进行计算,冷却系统散热量,理论上发动机的散热量应该在发动机Q的热平衡实验中确定,由于条件限制,故本文中参数以相关书籍的介绍为参考,并利用该数据进行计算冷却系统散热量计算公式:=(0.600.75) (2-1)QeN或用经验公式=A/3600 (2-QegPuh2)式中:A 为传给冷却系统的热量占燃料热能的百分比,本文中取 A=0.25,为燃料eg消耗率,kg/kwh,为发动机有效功率,kw,为燃料低热值,kj/kg,汽油取Puh=43100kj/kg,uh根据以上公式将研究对象的各数值=26.5kw,=265g/kwhpeg计算得=21(kj/s)Q2.2 散热器材料的选择我将采用铝作为冷却器的材料,主要是铝质散热器相对于铜质散热器经济,而且铝的密度相对于铜也小,也既同样大的散热器铝质的要比铜质的轻很多,而散热效果基本相同。铝质散热器的缺点是不易纤焊,若设计一种免焊的铝质散热器取代铜质散热器是可行的。本文将通过对散热器的散热量的计算和结构分析,设计出能够满足生产需要和工作需要的散热器。2.3 结构设计及选择本设计采用横流式结构(图 1 所示),散热器水室呈左右布置,左水室从中间隔成进水室3 和出水室 1,右水室 8 为贯通。刘丽: 柴油机冷却系统设计6 图 2-1 为散热器的总体构成 Fig 2-1for radiator overall constitution 1.为出水室 2.为隔板 3.为进水室 4.散热片 5.散热管 6.密封胶垫 7.主片 8.右水室 水室,冷却水从进水室流入,经上半部散热水管,到达右水室,再经下半部散热水管到达出水室,水流在散热器中流经的路程比直流式散热器增加,散热效果更好。散热器的芯子是由铝水管 5 穿过铝散热片 4 的孔而成,孔的一面压有翻边,以增加孔与水管的接触面积。主片 6 上有带翻边圆孔的密封垫 7,芯子的水管穿过密封垫及主片对应的孔后,露出部分被胀开,紧压密封垫,实现水管与主片之间的密封。此外,密封垫还起着左、右水室与主片之间的密封作用。上述结构免去了散热片与水管,主片与水管,左、右水室与主片之间的钎焊。铝制散热器的优点在上面已经有阐述,故不再说明选铝做为散热器的原因,下面简单介绍下本铝制散热器的特点:根据资料介绍,本铝制散热器经过实验测定相对于铜制散热器的燃油消耗率特性的曲线图:辽宁工程技术大学毕业设计7 图 2-2 为耗油特性对比 Fig2-2 for fuel consumption characteristic contrast 1. 铜散热器 2.铝散热器 图 2-3 为功率特性对比 Fig 2-3for power characteristic contrast 1.铜散热器 2.铝散热器功率/KW耗油率/g/(kwh)转速/r/min功率/kw刘丽: 柴油机冷却系统设计8 从上面的计算中可以得到该铝质散热器与铜质散热器相比其重量为 3kg,而铜质散热器的质量为 10kg,此散热器要比铜质散热器轻很多,而且铝相对于铜又便宜很多,所以在本系统中我选择铝作为散热器的材料。 综上所述可以确定铝制散热器无论在性能,经济性,以及机动车安装了铝制散热器后的动力特性等方面都相对于铜制散热器有很大的提高,所以我选择了铝制散热器作为本冷却系统的散热器。通过发动机散热量的数值可以直接算出冷却系统中冷却水的循环量和冷却空气的需要量;=() ;=()10; (2-3)VQtC3/msaVaapQtC3/ms式中冷却水在内燃机中循环时的允许温升,对强制循环冷却系t空气进入散热器以前与通过散热器以后的温度差,atC水的密度, 3/kg m空气密度, a3/kg m水的比热容,kj/(kg)CCA空气的比热容,kj/(kg)pCCA式中的冷却水温度变化量是 =12,空气经过散热器的温度变化量是tC=15,水的密度取=1000kg/,空气密度取=1.01kg/,水的比热容取atC3ma3m=4.187kj/(kg),空气的比热容取=1.047kj/(kg)CCApCCA代入后得 =4.3*/s,=1.362/sV4103maV3m散热器散热面积的计算可根据有关参考文献进行计算, (2-4)111()22hnhwlhathhhwhwhpwhaahpaQrttK ffCU f C式中 高温水回路散热量,kjhQ 单节高温部分传热系数,hK辽宁工程技术大学毕业设计9 单节高温散热面积,hf2m 单节高温通水面积, whf2m 单节高温通风面积,ahf2m 高温水流速, h3/ms 高温水密度,wh2/ms3/kg m 高温水定压比热,kj/(kg)pwhCCA 冷却空气定压比热,kj/(kg)paCCA 通过散热器的风速,aU/m s 单节高温水进口温度,wlhtC 高温散热器单节进风温度, ,attC式中单节高温部分传热系数=48.5,单节高温散热面积=9.2,高温水密hK0.4286aUhf2m度=968kg/;高温水定压比热=4205kj/(kg),wh3mpaCC将以上各参数代入上式(1)中,可得; (2-()nharU5)同理可得: (2-6) 1111 11111111()2 11nlwalwwpwaapaQrttK fw fCU f C式中 低温散热器单节个数;nlr 低温水回路散热器,kj1Q 单节低温散热面积,1f2m 单节低温通水面积,1wf2m 单节低温通风面积,1af2m刘丽: 柴油机冷却系统设计10 单节低温部分传热系数,1K 低温水流速,1w/m s 低温水密度, 1w3/kg m 低温水定压比热,kj/(kg) 1pwCC 单节低温水进口温度, 11wtC 低温散热器单节进口温度, 1atC式中单节低温部分传热系数=112.1,低温水密度=978kg/,低温水定1K0.1216aU1w3m压比热=4186,1pwC/J kgC由上式(1) (3)计算可知,在风速相同的情况下,高低温单节的数量是不同的,两者之间存在着冲突的现象。而实际上,对于双流道散热器的单节,因为结构上的原因,所以式是成立的,但每个单节的高低温部分的散热面积却是不相同的。综合考nhnlrrr虑了发动机冷却系统的高低温水回路散热器的冷却效率,可以认为,在计算过程中,取散热器单节的个数为, 0.60.4nhnlrrr(2-7)根据上式可以计算出散热器的散热面积, (2-()hlFrfr ff8)式中:双流道散热器单节的散热面积,。f2m同时,在散热器设计中,散热器应散出的热量即;冷却水的循环量应当等于流过QV散热器水管的流量;冷却空气量应当等于流过散热器的空气量,则散热器的正面积, aVrF=/ () (2-9)rFaVav2m式中为散热器正前面的空气流速,取=8m/s,则=0.17;取散热芯子高为 0.32m,avavrF2m宽为 0.56m,散热器的水管数 i 为3i=/() (2-10)Vvf式中 为水在散热器水管中的流速,取=0.8m/s;为每根水管的横断面积,选直径为Vvf辽宁工程技术大学毕业设计116.5mm 的铝管,f0 =0.332*10-4m2计算出 i=16.2 根,取 i=17 根,上、下两部分散热芯共计 34 根。散热器的散热表面积 F 为F= () () (2-11)QRKt2m式中散热器传热系数, =0.07RKRK 散热器冷却水和冷却空气的平均温度差, t式中的=0.07,散热器的冷却水温度的变化范围是=61.5;计算出 F=5.02RKt2m刘丽: 柴油机冷却系统设计12 3 节温器的设计3.1 节温器的功能节温器是控制冷却液流动路径的阀门。当发动机冷起动时,冷却液的温度较低,这时节温器将冷却液流向三热器的通道关闭,使冷却液经水泵入口直接流入机体或气缸盖水套,以便使冷却液能够迅速升温。如果不安装节温器,让温度较低的冷却液经过散热器冷却后返回发动机,则冷却液的温度将长时间不能升高,发动机也将长时间在低温下运转。同时,车厢内的暖风系统以及用冷却液加热的进气管 、化油器预热系统都在长时间内不能发挥作用能。由于国内汽车行业发展水平的限制,许多国内生产的节温器基本都是利用乙醚和石蜡等作为反应介质来控制节温器的开启和关闭,我认为如果将节温器的开关与冷却风扇的电控系统连接并应用电控系统对其进行控制,那将使发动机冷却系统的冷却效率有大的改观,由于资料限制,本问将采用传统的石蜡作为反应介质对节温进行开启和关闭的控制。3.2 节温器的结构及工作原理蜡式节温器有单阀型及双阀型之分,单阀型蜡式节温器主要结构含弹簧、石蜡、胶管、感温体、节温器阀、阀座、隔圈、密封圈、节温器盖、螺母、推杆、上支架、下支架等。当冷却液温度低于规定值时,节温器在弹簧作用下关闭冷却液流向散热器的通道。冷却液经旁通孔和水泵返回发动机,进行小循环。当冷却液温度达到规定值后,石蜡开始熔化逐渐变成液体,体积随之增大并压迫橡胶管使其收缩。在橡胶管收缩的同时对推杆作用以向上的推力。由于推杆上端固定,因此,推杆对胶管和感温体产生向下的反推力使其阀门打开。这时冷却液经节温器进入散热器,并由散热器经水泵流回发动机,进行大循环。辽宁工程技术大学毕业设计133.3 节温器的设计石蜡节温器的关键主要是应用了石蜡在温度变化的情况下其物理形态发生改变的特性,当温度在低于规定值的时候,石蜡呈固态,节温器阀在弹簧的作用下关闭冷却页流向三热器的通道,冷却液经旁通孔和水泵返回发动机,进行小循环。当冷却液温度达到规定值后,石蜡开始熔化逐渐变成液体,体积随之增大并压迫橡胶管使其收缩。在橡胶管收缩的同时对推杆作用以向上的推力。由于推杆上端固定,因此,推杆对胶管和感温体产生向下的反推力使阀门开启。这时冷却液经节温器阀进入散热器,并由散热器经水泵流回发动机,进行大循环。此节温器的特性是:当冷却液温度达到 85 度的时候,节温器阀开始打开。当温度达到 105 度的时候,节温器阀全开,其升程为 7mm。虽然这将导致冷却系统的冷却效率的降低,但出于生产成本考虑,再加上节温器在该冷却系统中所占的比重要明显低于散热器和冷却风扇等构件,所以我设计了此种节温器。3.4 节温器的布置一般水冷系统的冷却液在机体进,从汽缸盖流出,大多数节温器布置在汽缸盖出水管路中,这种布置方式的优点是结构简单,容易排出冷却系统内的气泡,器缺点是节温器在工作时会产生振荡现象,例如,在冬季冷启动发动机时,由于冷却液温度低,节温器阀关闭,冷却液在进行小循环时,温度很快升高,节温器阀开启,与此同时,散热器内的低温冷却液流入机体,使冷却液又冷了下来,节温器阀重新关闭,等到冷却液温度再次升高,节温器阀又再次打开,直到全部冷却液温度稳定后,节温器阀才趋于不在重复开闭,节温器阀在短时间反复开闭的现象,称为节温器振荡,当出现这种现象时候,讲增加汽车的燃油消耗量。节温器也可以布置在散热器的出水管路中,这种布置方式可以减轻或消除节温器振荡现象,并能精确地控制冷却液温度,但其结构复杂,成本较高,多用于高性能的得汽车及在冬季经常告诉行驶的汽车上。刘丽: 柴油机冷却系统设计14 4.硅油风扇离合器结构及工作原理硅油风扇离合器是用硅油作介质,利用硅油高粘度的特性来传递转矩,发送机负荷增加时,水温升高,从散热器吹来的热空气使得双金属片感温片受热而扭转变形带动阀销转动,并通过感温片变形量的大小控制进油阀的开度,进油孔打开时,硅油从贮油腔进入工作腔内,在液体摩擦作用下,风扇离合器啮合,从动板随主动板转动,风扇开始工作,发动机温度降低时气流温度随之降低,当经过感温片的气体温度低于某一温度时,感温片回转带动阀销关闭阀孔,工作腔内的硅油在惯性力的作用下流回贮油室,风扇离合器回到分离状态,从而起到调节发动机水温的目的。4.1 硅油风扇离合器的功能汽车在行驶过程中,由于环境条件和运行工况的变化,发动机的热状况也在改变,因此,必须随时调节发动机的冷却强度,例如,在炎热的夏季,发动机在低速,大负荷下工作,冷却液的温度很高时,风扇应该告诉旋转,以增加冷却风量,增强散热器的散热能力, ,而在寒冷的冬天,冷却液的温度很低时,或在汽车高速行驶有强劲的迎面风吹过散热器时候,风扇继续工作就变的号无意义了,不仅白白消耗发动机功率,而且还产生很大的噪声,试验证明,水冷系统只有 25%的时间需要风扇,而在冬季需要风扇的时间就更短,因此,根据发动机的热状况随时对冷却体统加以调节就变得十分重要了,在风扇与冷却风扇之间装置硅油风扇离合器,是实现这种调节的方法之一,而硅油风扇离合器是一种能够根据发动机的工作温度自动调节风扇转速以维持正常的发送机工作温度辽宁工程技术大学毕业设计15的装置,硅油风扇离合器不仅可以有效地减少发动机有效功率的损耗,改善发送机的经济性,提高发动机的寿命,而且可以有效地降低发动机的噪声,具有广阔的发展前景。4.2 设计计算设计指标主动轴转速=3500r/min;全啮合风扇转速3290r/min;全啮合差转率snfn6%;风扇轴功率=69.5kw;风扇风量=1.44m /s。fNfQ3主动板与离合器壳体间隙的优化设计硅油离合器常用的回油机构为突台式,台阶附近的压力如图所示。油槽硅油碰到凸台后,因为流动受阻产生挤压力,该力克服回油孔的阻力后,硅油经回油孔流回贮油腔。进油口在开启状态时,实现硅油在离合器内的循环;在开启状态时,实现离合器工作腔的排空,使得离合器调速。所以回油机构泵油压力及端面泄油量的大小,对离合器的调速灵敏性和传递转矩有很大的影响。合理确定回油机构尺寸,可以有效地提高硅油离合器的性能。对于凸台回油机构,流体一元流动的 Renolds 的方程为:P/x(/u-p/x)=-6vh/x (1)3h在区域内有 h=常数,内有 h=常数,在等温条件下为常数,压力梯度1B1h2B2hdp/dx 为常量,对上式积分得:(dp/dx) =/ (2)1maxp1B(dp/dx) = / (3)2maxp2B单位时间内沿 x 方向流过单位宽度的流量 q 为:xq =1*=u*/2-/12*(dp /dx) =u h /2-/12*(dp/dx) (4)xhlxdyh01h31h1x232h2将式(2) 、式(3) 、代入式(4)得:刘丽: 柴油机冷却系统设计16 P=6u(-)/ (/+/)=6u(k-1)/(k /+1/)max3h2h31h2B32h2B22h31B2B式中的 k=/,要得到,需合理确定回油机构各参数,由图 2 得=B-,当硅1h2hmaxp1B2B油离合器整体结构确定后,B 也随之确定,因此 p 中只有 k、B 为变量,故取2=0 (5)2/ Bp =0 (6)kp /由式(5)得:B= (K+1) (7)2B3/2由式(6)得:B= (2k -3k +1)(8)2B32由式(7) 、式(8)得:(k+1)/ (2k -3k +1) (9)3/232解得:k=1+,此时 p 有最大值,相应的/=k (2k-3)=3.66.21B2B23.3 主要参数的设计计算根据设计要求,取=0.3mm=( +2)=0.724,取=0.7mm,取=0.4mm,则2h1hl2h1h1B=/3.655=1.094mm,取=1.1mm,离合器的扭矩 M=9550p/n=190N.m,硅油动力粘2B1B2B度=*10=3*10gs/mm 。式中为硅油运动粘度,则=3*10 mm /s,则主动板55242直径为=2*=469mm。发热量 Q=6324=1317.80KJ ,为离合器差转消0D4/MtlLpLp耗功率。辽宁工程技术大学毕业设计175 冷却风扇的选择在发动机冷却系统中,散热器的空间体积占机车冷却室的大部分体积,冷却风扇的大小直接影响到冷却系统散热效果和散热效率,而冷却风扇的功率消耗作为机车的性能参数,又占机车辅助功率消耗的大部分。散热面积过大,将增加设备的投入成本,但冷却系统的运用功率却相应减小,减少冷却系统的年运行费用,而散热面积过小,冷却系统的运用功率便相应增加。因此,研究两者之间的相互关系是致关重要的,本文将假定在的环境温度下对风扇的工作特性进行了解和相应的计算分析,以及在某环境温度下40选择良好的冷却风扇与散热器进行配合,以达到提高散热效率的目的。风扇消耗的功率可以表示为 affVHN (5-2ahaaarf UN2)式中:单个风扇范围内的通过散热器的空气量,;aV3/ms H风扇的全压,;Pa 风扇的效率,kwf 冷却空气密度,;a3/kg m在内燃机车中,风扇全压主要是由散热器单节空气阻力、风道阻力和出口气流动压组成。在计算过程中,风道阻力取散热器单节空气阻力的 10%计算。散热器单节空气阻力采用公式; (5-1.675115.422aaPU3)刘丽: 柴油机冷却系统设计18 出口气流动压; (5-212adafVhF4)式中 风扇的旋转截面积,fF2m由以上各式计算可得; (5-1.675121(1.1 15.422 )222ahaahaaaaffafrf Urf UUFN 5) 冷却风扇与散热器之间的配合,在冷却系统中起的作用明显不同,只有使冷却风扇与散热器间功率和散热面积符合一定的散热要求,才能达到良好的散热效果。在环境温度和其他参数已知相同的情况下,根据上面的公式(1) (2) (4) ,得到图 1 风速2/()kgms 图 5-1 示为单节个数与冷却风扇功率的匹配关系Fig 5-1 representation for single-node integer and cooling fan power match relations1单个冷却风扇消耗功率;2散热器单节个数 由公式(3)和(5)可得到下图辽宁工程技术大学毕业设计19 散热面积3/F m图 5-2 示为风扇总功率与散热面积的关系Fig 5-2 representation for ventilator total output and radiating surface relations由以上两图可知:当散热器单节散热个数为 48 节(散热面积为 1166.88)时,风2m速为 12.7,=70.2kw,但冷却风扇消耗的功率理论上比实际上较大,因为在2/()kgms fN计算过程中计算风扇全压是按照 48 节计算的,这样会导致风速偏大,因而单个风扇的实际所消耗的功率需要进行修正,修正为 69.5kw,这样就解决了风扇实际消耗的功率与理论消耗功率不同的误差。根据公式 得到,每 100kw 的散热量需要的散热面积是 ()hlFrfr ff (5-100100hlhlEhlhlFFffFrQQQQ6)其单位是。2/100mKW然后对风扇总功率 N 进行单位化,得到每 100KW 散热量所需要的冷却风扇的总功率的表达式为: (5-7)1.6751211000(1.1 15.422 )22()ahaahaaaafEafhlrf Urf UUFNQQ 其单位为 KW/100KW;根据式(6)和(7)可以得到图刘丽: 柴油机冷却系统设计20 单位散热面积(100kw2/ENm1)图 5-3 风扇单位功率与单位散热面积的关系Fig 5-3 Fan cooling unit power and unit area of the relationship between上图中可以很清楚的看到单位散热面积与风扇单位功率之间的函数关系,这不仅为使冷却风扇与散热器达到良好的配合效果而进行选择提供了理论依据,而且更简单明了。风扇的冷却效率决定着发动机冷却系统的冷却效率,而风扇的效率却普遍不高,这就要求国内的汽车生产企业进行对冷却风扇的研制和开发,以提高风扇的效率,来提高发动机冷却系统的冷却效率。为提高冷却风扇的冷却效率,现在的开发和研制已经有些进展,比如,用塑料翼型风扇代替圆弧型直叶片冷却风扇。根据相关资料介绍,该种风扇的叶片形状在空气动力学角度分析,翼型风扇叶片能够改善冷却风扇的空气流场,提高风扇的效率和冷却风扇的静压力,使冷却风扇的高效率曲线的区域变宽。另外由于塑料制品表面的光泽度要明显高于铁制品的光泽度,这就把塑料制品的一些优点发挥出来。传统的冷却风扇是由发动机驱动,装风扇的发动机与装有风罩的散热器必须分别用弹性支座固定在车架上。为了避免在汽车运行中由于路况的限制导致冷却风扇与风罩之间的碰撞,冷却风扇的叶轮与风罩之间的径向间隙设计数值为 20mm,而这必然会对冷却风扇的冷却效果带来影响。风扇的总功率由三者决定容积效率、机械效率、液力效率,这三者之间的关系是。传统风扇叶片采用薄钢板冲压而成,其液力效率较低, 总容液机液再加上皮带在传动过程中存在打滑现象,这就使发动机传给皮带的机械能又损失了一部分,上面的能量损失使风扇的总功率降低了很多,只有 30%左右。自从电动风扇投入到风扇单位功率 Ne/kw/1000w辽宁工程技术大学毕业设计21冷却系统中运行后,大幅度提高了冷却风扇的冷却效率,此冷却风扇与原来的风扇相比,机械效率提高了很多。该电控冷却风扇完全脱离了发动机,与风罩和散热器直接安装机在一起,这样就保证了风扇与风罩的同心度,不仅减少了风扇风叶与风罩间的距离,这样就明显提高了冷却风扇的容积效率,另外还有采用了翼型塑料端面和流线型风罩,十风扇气流入口形成良好的流线型的气流,这样就能提高冷却风扇的液力效率,综合以上各个部分的优点和改进措施,可以时电控冷却风扇提高总效率达到 78%。 发动机冷却系统冷却风扇电控的工作原理: 发动机水温水温传感器信号放大A/D转换单片机信号放大开关控制风扇图 5-4 发动机冷却系统对风扇的电控原理Fig 5-4 Engine cooling system to ventilator electrically controlled principle如图所示,由水温传感器感测发动机水温,经信号放大后,通过A/D转换把信号送给单片机处理,单片机根据预定的程序命令运算后发出指令,再通过信号放大送给开关控制机构,最后由冷却风扇控制开关根据单片机传来的控制命令对冷却风扇进行控制开与关。当发动机水温经过冷却系统降温后,水温传感器将所感测到的水温信号传给单片机,如果此时的温度已低于程序设定值时,则发出指令关闭冷却风扇,这样就保证了冷却系统中冷却介质的温度,同时因为冷却风扇的开和关随着冷却介质的温度在不段变化,这也保证了能量的节省,减少冷却系统不必要的能量损失。而冷却介质的温度也被由风扇电动机驱动并由蓄电池供电,且风扇转速均为两档,所以风扇转速与发动机转速无关,刘丽: 柴油机冷却系统设计22 风扇转速由温控热敏电阻开关控制,当冷却液流出散热器的温度高于92-97的时候,热敏开关接通风扇电动机的一档,风扇转速为2300r/min。当冷却液温度升高到99-105的时候,热敏开关接通风扇电动机的2档,这时候风扇转速为2800r/min。若冷却液温度降到92-98的话,风扇电动机恢复1档转速,当冷却液温度降到84-91的时候,热敏开关切断电源,风扇停转,在有些电控风扇系统中,电动风扇由电脑控制,冷却液温度传感器向电脑传输与冷却液相关的信号,当冷却液温度达到规定值的时候,电脑使得风扇继电器搭铁,继电器触点闭合,并向风扇电动机供电,风扇进入工作,电动风扇的优点是结构简单,布置方便,不消耗发动机功率使得燃油经济性得到改善,此外,采用电动风扇不需要检查,调整或者是更换风扇传动带,因而减少了维修的工作量。风扇的吸风量主要与风扇直径、转速、片形状、叶片安装角、叶片数及风扇与散热器芯体端面的距离有关。叶片的材料主要以塑料为主,断面形状有圆弧形和翼形两种,后者效率高、消耗功率小,在载货汽车上得到广泛应用。一般叶片与风扇旋转平面成30-45(叶片安装角),综合分析本设计采用的叶片与风扇转平面成30的角度,叶片安装角越大,风量也就越大,同时噪声也会增大;叶片数为5,6、7或8片。叶片数为奇数,可有效地降低风扇噪声综合考虑以及借鉴汽车构造冷却体统风扇部分本设计的叶片数定为5片;叶片之间的间隔角或相等,或不相等。间隔角不相等的叶片可以减小叶片旋转时的振动和噪声。当风扇的线速度超过100 ms时,噪声会急剧增加,影响车辆性能。汽车匹配带硅油离合器的塑料风扇。与普通风扇相比,硅油离合器风扇在皮带轮与扇叶轮毂间加装了硅油风扇离合器,根据感应散热器的水温高低,通过离合器的分离、接合来调整风扇的工作状态。这样不但保证了发动机的正常工作温度,而且减少了发动机的功率损失,降低了燃油消耗。风扇的性能参数包括风量V,压头t,功率,冷却空气的需要量=1.362/s,fPav3m考虑到风扇的漏损,风扇的风量要比计算的风量大,即av=*=1.06*1.362=1.44/s,其中是漏损的系数,通常=1.05-1.15,在这里我取av0av3m001.06.风扇的压头P=+,其中前者是散热器风阻,后者是除了散热器外的风道阻RpfP力,根据经验数据P=200=500pa,取400pa。风扇的功率=fpP*v/1020=400*1.44/1020*0.5=1.13kw,其中是风扇效率,一般取0.3-0.6,这里我们取0.5根据风扇的性能参数和参考同类型的风扇那么本设计的叶片材料为塑料,断面形状为翼辽宁工程技术大学毕业设计23型。风扇直径为282mm,叶片数为5片,叶片宽度为57 mm,风扇叶片厚度为5mm,间隔角不等,以减少叶片旋转时的震动和噪声,叶片数为奇数。可有效降低风扇噪声。风扇风量Q,风扇直径D,转速n之间存在如下关系:Q=Kn K为比例系数3D6 冷却水泵的设计冷却水泵是发动机冷却系统中非常重要的一个组成部分,它是确保冷却系统正常运转的核心部分,由于发动机冷却系统中,对水泵的要求和水泵的特性决定,本文中采用离心式水泵做为该冷却系统的水循环的动力源。离心泵是依靠叶轮旋转对液体的作用把原动机的机械能传递给液体。由于离心泵的作用,液体由叶轮的进口流向出口方向,其速度能和压力能都得到增加。被叶轮排出的液体经过压出室,大部分速度能转化为压力能,然后沿排除管路输送出去。这时,叶轮进口处因为有大量液体而形成真空或低压,吸液池中的液体在液面压力(大气压)的作用下,被液面压力压入叶轮的进口,于是,旋转着的叶轮就连续不断的在大气压力和自身的机械能的转化过程中吸入液体和排出液体。此种离心泵具有,转速高、体积小、质量轻、效率高、流量大、结构简单易操作、性能平稳、维修方便等等优点。而该泵在启动前必须是灌满水的,这是该泵的唯一不足之处。液体的黏度对于泵的工作效率和工作质量也有一定的影响,只能应用于黏度近似于水的液体11。这就给该泵的应用外围造成了一定的限制,而发动机冷却系统中,正是用水来做冷却介质,由于水的比热、液体的粘稠度、来源及经济性等等综合考虑,所以选择水作为冷却系统的介质不仅在经济性上还在性能等方面都具有明显的优势。而离心泵对于工作液体的要求又正与冷却系统的冷却介质正是同等的黏度,且离心泵的性能优良,所以本系统选择离心泵作为该冷却系统冷却介质循环冷却的动力源。根据上面的数据可以得到冷却系统需要的冷却介质的流量是=/s, V44.3*103m刘丽: 柴油机冷却系统设计24 扬程为=20m 转速为 n=3600r/minRH6.1 确定泵的进出口直径进口直径泵的进口直径也叫泵的吸入口直径,指泵的吸入口法兰处管的内径。吸入口的内径由合理的吸入口速度确定。常用的泵吸入口径、流量、流速的关系如图吸 入 口 径 ( mm)流 速 (m/s)流 量401.3756.25501.7712.5652.125802.76501003.531001502.831802002.654002502.83500图 6-1 为泵吸入口径、流量、流速的关系Fig 6-1 for pump suction caliber, current capacity, speed of flow relations泵的进口流速一般为 3m/s,从经济性来考虑,大型泵的口径要选择大些,以减小泵的体积,提高过流能力。从提高抗汽蚀能力方面考虑,应取较小的进口直径,以减小流速。从上面的计算结果和查表结果可以知道选择吸入口径为=40mm; (6-22022()hrrQPgQ HQ u u hctgF1)出口直径泵出口直径也叫做泵排出口直径,指泵排出法兰处管的内径。一般按照下式计算结果取泵的出口直径:=(0.71)(mm) (6-dDsD2)式中的和为泵的进口直径和出口直径sDdD这里的系数取 0.75,则泵的出口直径得数为 30mm;辽宁工程技术大学毕业设计256.2 叶轮轴面投影尺寸(1)叶轮进口直径JD叶轮进口直径又叫叶轮吸入口直径或者叶轮颈部直径,叶轮的进口速度和叶轮的进口直径有关。首先计算叶轮进口直径0D= (mm) (6-0D0K3Qn3)式中 n泵的转速(r/min) Q泵的流量(/s)3m 系数,根据统计资料选取。0K主要考虑效率时 =3.54.0;0K兼顾效率和汽蚀时 =4.04.5;0K主要考虑汽蚀时 =4.55.5。0K根据该水泵的基本数据计算得出结果=35mm0D叶轮出口直径1D在一般的泵的设计中,叶轮出口直径就是叶轮外径可以按下式来计算并进行确定1D= (mm) (6-1D260un4)式中 n泵的转速(r/min)叶轮出口处的圆周速度(m/s)2u根据相关数据计算沿程损失:冷却液在冷却系统中循环流动,由于液体在流动过程中不可能都向一个固定的方向流动,在某个点可能产生旋涡,也可能在某个点产生两不同体积的液体相互碰撞的情况发生,这就不可避免的在冷却介质的循环中损失了一部分机械能,而这机械能由水泵来刘丽: 柴油机冷却系统设计26 提供,所以在水泵的设计中一定要考虑这部分的能量损失,以免冷却系统中冷却水泵所提供给冷却系统的功率,不能满足该系统冷却介质的循环要求,降低该冷却系统的冷却效率,以致于影响发动机受热部件的工作效率和发动机的使用质量,以及发动机受热部件和相关部件的使用寿命。所谓的沿程损失,主要分两部分:第一部分是冷却介质在水泵的内部叶轮的高速旋转的过程中由于液体的特殊的属性,而造成液体不能同步向同方向运动,而互相撞击而造成的能量损失,第二部分是当液体经过泵出口进入冷却系统中,在循环的过程中,由于管路的水管的内径的限制,而造成冷却介质的速度大小不同和速度方向不一致从而产生沿程损失。根据相关资料的介绍,可以知道当冷却介质在水泵内造成的沿程损失可以由公式求得: 并且有 (6-wfQhVrdrd 23/8C5)式中的为冷却介质的粘稠度,r 为水泵的内径,为冷却介质与叶轮的磨檫系数,为冷却介质的密度。同时可以根据相关公式计算适当冷却液在冷却系统中循环时受到管路的内径的限制而产生的沿程损失公式如下: (6-6)2102 cos( /2)kVHdlde g式中 de为当量直径:mm为扩散管的扩散角:度V为冷却介质的体积。3m因为扩散管是一扩张的流道,因此在扩散管内所产生的沿程损失,根据相关资料介绍,一般都是按照此水力学的公式计算得出的, (6-7)212()3.222ksVVhtgg式中、分别为扩散管进出口平均速度1V2V辽宁工程技术大学毕业设计276.3 其余几何参数的确定和这些参数对泵的性能的影响为了控制泵特性曲线的形状,以获得比较令人满意的结果,就必须了解泵流过部件的几何尺寸对泵特性曲线的影响,在分析某一几何参数对泵特性曲线的影响时,均假定转速 n 和其它几何参数保持不变。叶轮出口安放角对泵特性曲线的影响2(1)越大则出口处绝对速度圆周分量越大,则泵的扬程越高22uV(2)随着增大,叶片间流道弯曲严重(出现“S”型) ,流道变短。因为叶轮出口2面积是一定的,而且一般出口面积都大于进口面积,所以流道变短,流道的扩散角变大,水力损失增加。(3)增加,叶轮出口绝对速度增加,出口速度增加则扬程增加,液体在叶轮和压2力水室中的能量损失增加。(4)扬程流量曲线的形状与的关系就表示为:2 (6-8)1222122sin()cosQuHu hgF式中 叶轮出口圆周速度;2u/m s滑移系数;h叶轮出口面积;2F2m和为理论扬程和理论流量;HQ从上式可以看出(5)0,增加则减小,-是下降的直线;22ctgQHHQ = 90 ,=0,-是水平直线;22ctgHQ 90 ,0,-是上升的直线。22ctgHQ由于冲击损失的存在,从曲线变为曲线时,越大,曲线中间HQHQ2HQ越易出现极大值,即成为驼峰曲线。(6)与功率曲线的关系就可以通过一个表达式表示出来,表示为 2刘丽: 柴油机冷却系统设计28 (6-9)22022()hrrQPgQ HQ u u hctgF式中 水力功率;kwhP 为液体密度;3/kg m g重力加速度;2/ms由式(2)可知: , 是上升的曲线, 290hPQ由于在泵中一般都采用的叶片出口角,所以有必要在的范围内,再深290290入讨论的变化对特性曲线的影响12。2由式(1)可知,泵的扬程随的降低而减少,扬程曲线变陡。从式(2)可知,在2同一流量下,水力功率随扬程的降低而减小,而且轴的功率曲线也相对来说变的平坦,也就是说降低能够达到降低大功率曲轴功率的目的(如下图所示) ,从而扩大了泵扬程2的使用范围。abcabcQHP 222abc图 6-2 所示对性能曲线的影响2 Fig 6-2 shows to the performance curve influence辽宁工程技术大学毕业设计29PHQabcabc 222abcDDD 图 6-3 叶轮直径2D Fig 6-3 Impeller diameter2D由式(1)可知,当=0 时,关死点扬1111 11111111()2 11nlwalwwpwaapaQrttK fw fCU f CrQ程为 (6-10)222222260uD nHgg随的增加而增加 如图所示H2DPHQabcabc 222abcbbb 图 6-4 出口宽度2b刘丽: 柴油机冷却系统设计30 Fig 6-4 Exportation width2b由式(1)和式(2)可知,减小叶轮出口宽度也减小了出口面积,这样使轴的2b2F输出功率能够变得相对来说平坦一些,如上图所示abcQPHabcabcFFF 图 6-5 压水室喉部面积F Fig 6-5 Pumping chamber throat areaF当减小压水室或导叶喉部面积时,在同一流量下,泵喉部流量增加,从而增加了F由于压水室液流与叶轮流出的液流因速度不一直而引起的撞击损失,使泵的流量减少,扬程降低,轴功率减小,高效率点想小流量的区块移动,如上图所示6.4 叶片数的确定根据泵有限叶片数理论,减小叶片数 Z 后,叶片间流道增加,由于叶轮内轴向旋涡的影响,叶轮内液流的相对速度与叶轮转动方向慢慢相反,这样就使液流绝对速度的圆周分量

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号