大功率天然气发动机双燃烧室系统设计

53页 29000字数+说明书+外文翻译+开题报告+3张CAD图纸【详情如下】

内封.doc

外文翻译--压缩天然气柴油双燃料发动机的排放物RBF神经网络的研究.doc

大功率天然气发动机双燃烧室系统设计开题报告.doc

大功率天然气发动机双燃烧室系统设计说明书.doc

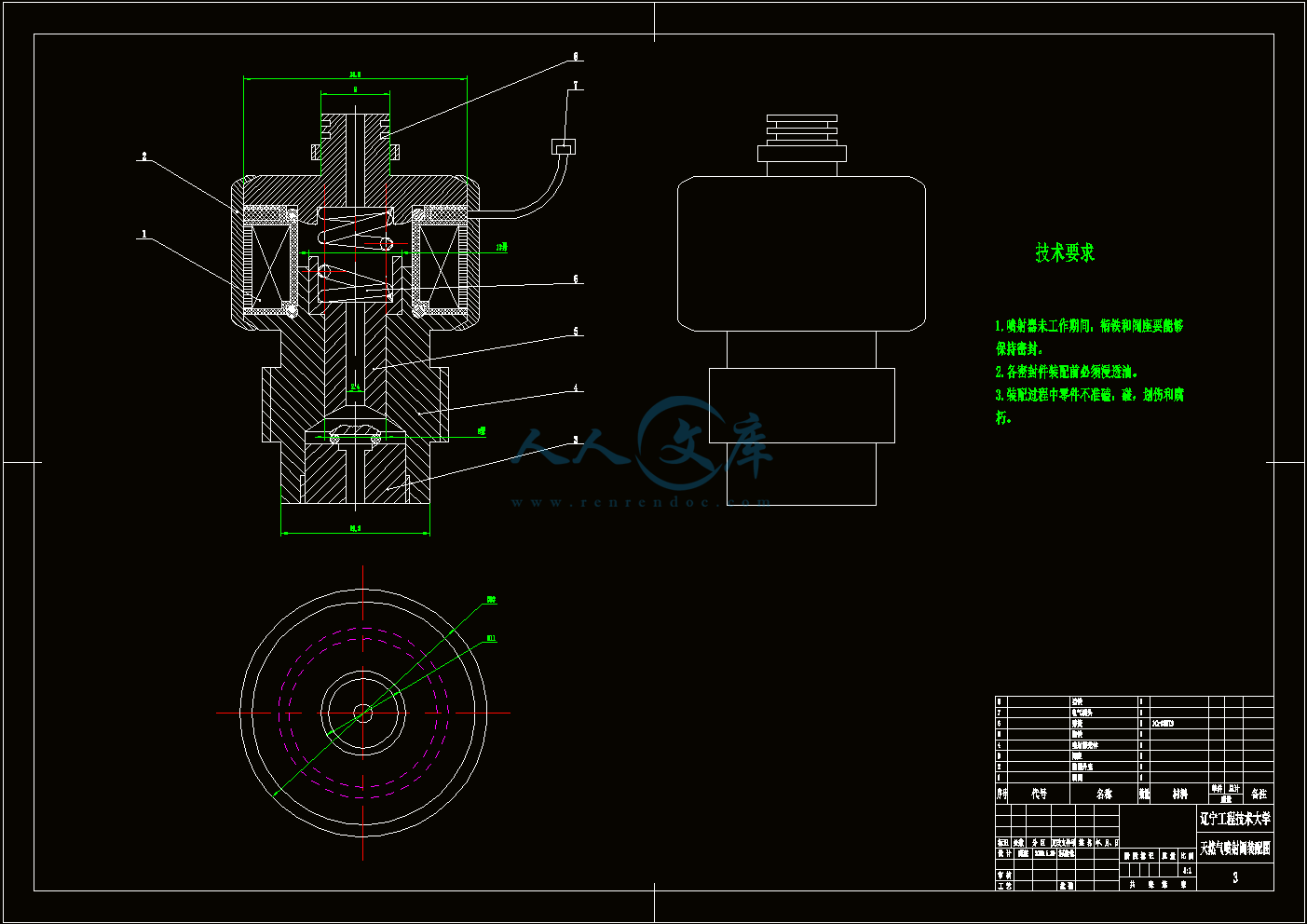

天然气喷射阀.dwg

天然气喷射阀.exb

摘要及目录.doc

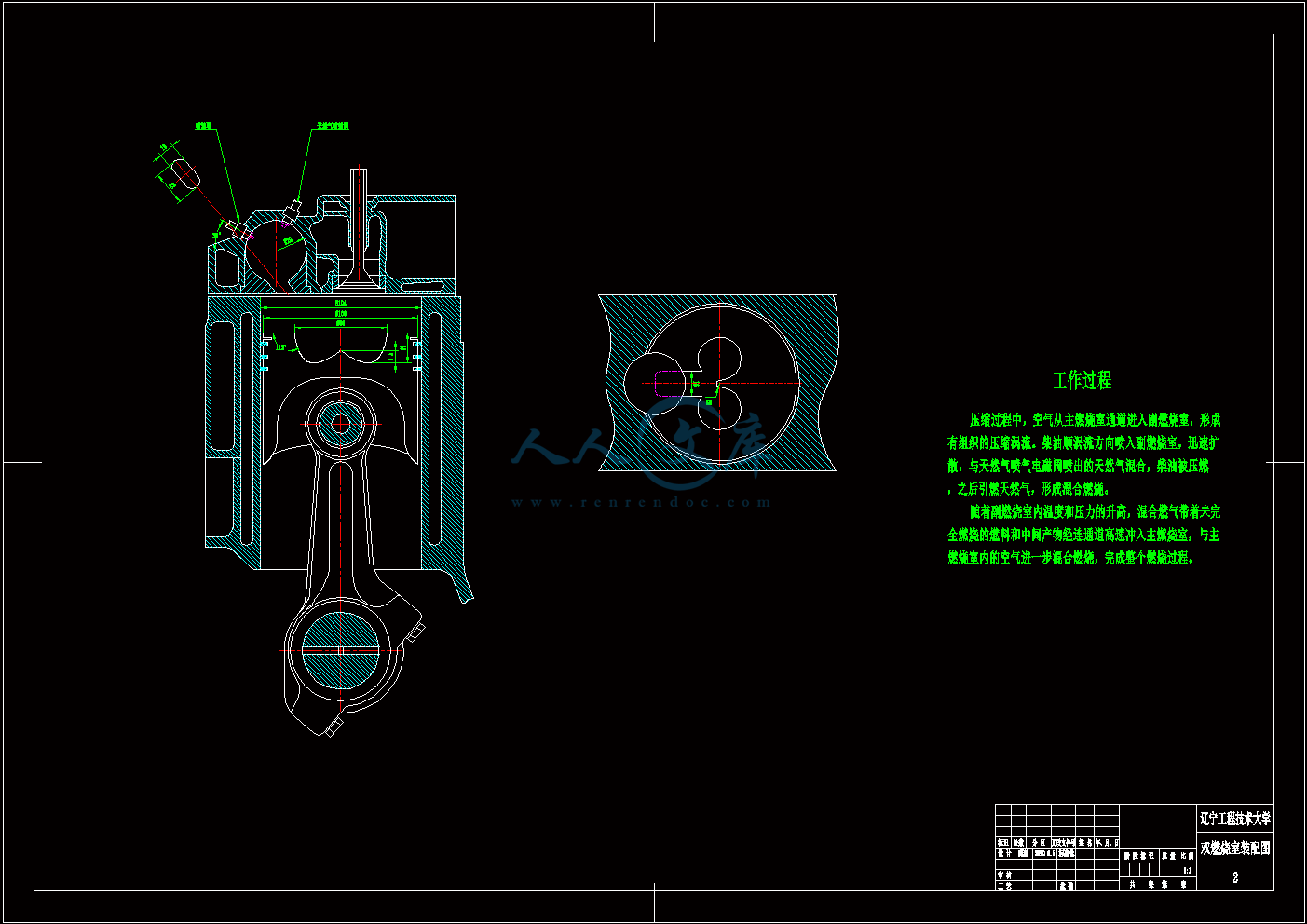

燃烧室装配图.dwg

燃烧室装配图.exb

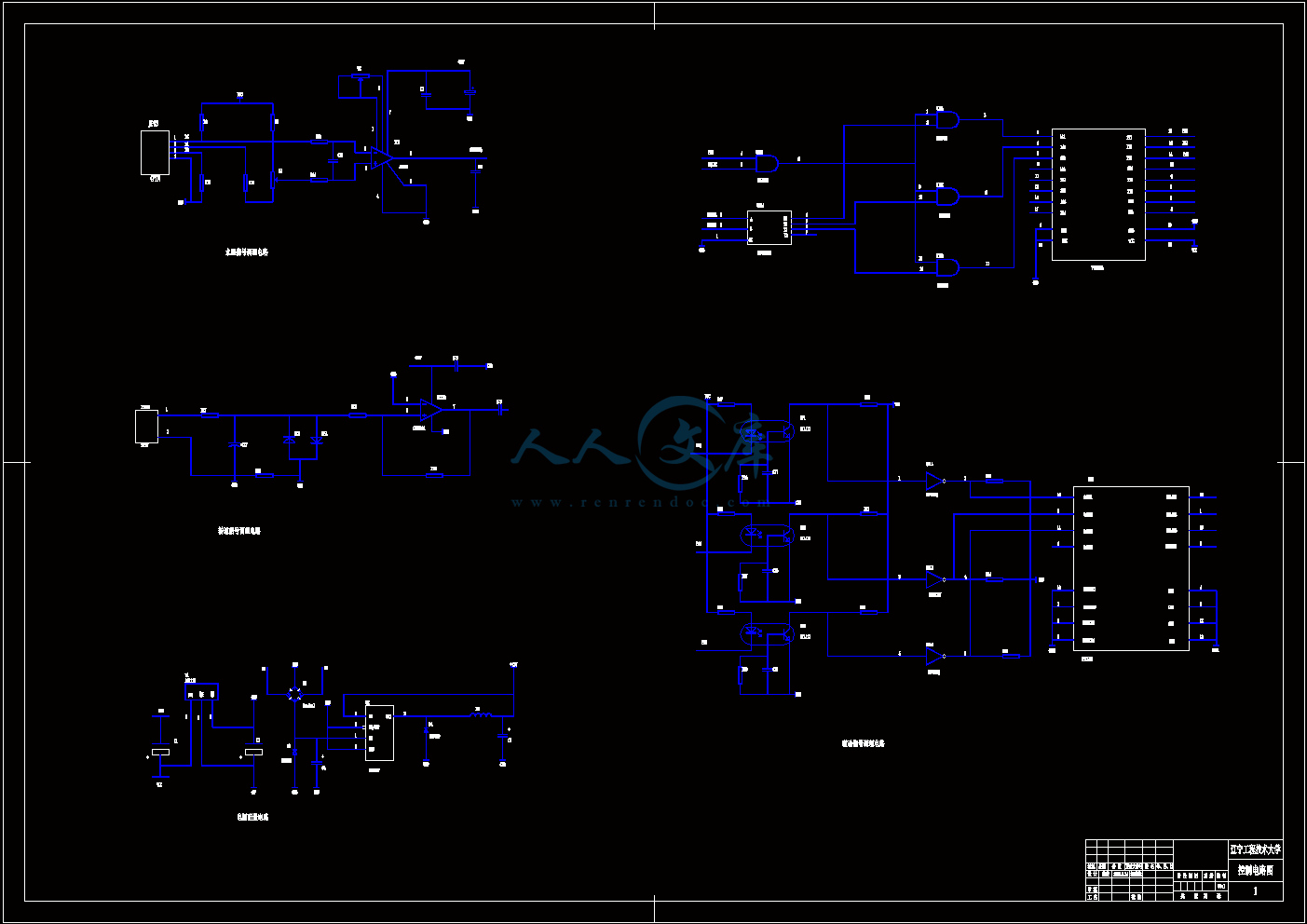

电路原理图.dwg

电路原理图.exb

目录

1 绪论……………………………………………………………………………1

1.1 天然气的物理化学特性……………………………………………………2

1.2 天然气在发动机上的应用……………………………………………4

1.3天然气发动机研究现状…………………………………………………4

1.3.1 火花塞点火的天然气发动机……………………………………………4

1.3.2 柴油-天然气双燃料发动机………………………………………………5

1.4 本课题的研究意义…………………………………………………………8

2 燃烧室结构设计……………………………………………………………10

2.1 天然气发动机的选择………………………………………………………10

2.2 喷油嘴结构参数对双燃料发动机性能的影响…………………………11

2.3 燃烧室形状、压缩比对天然气发动机性能的影响………………………13

3 燃烧放热热力学模型研究…………………………………………………17

3.1 模型的基本假设……………………………………………………………17

3.2 放热率计算的热力学模型…………………………………………………17

3.3 缸内工质质量的计算………………………………………………………20

4 性能实验及喷气计数值MAP图的实现……………………………………22

4.1 试验方案……………………………………………………………………23

4.2 供给量MAP的制取与试验分析…………………………………………24

4.3 喷气计数值MAP图的模型及实现………………………………………24

4.3.1 喷气计数值MAP的计算模型…………………………………………25

4.3.2 计算模型在MATLAB中的实现………………………………………26

4.3.3 喷气计数值MAP图应用分析…………………………………………28

4.4 本章小结……………………………………………………………………28

5双燃料发动机电控系统方案设计与硬件设计……………………………28

5.1 电控系统结构及工作原理…………………………………………………29

5.1.1 电控系统结构……………………………………………………………29

5.1.2 电控系统工作原理………………………………………………………30

5.2 电控系统的方案设计………………………………………………………30

5.2.1 微处理器…………………………………………………………………30

5.2.2 传感器……………………………………………………………………31

5.2.3 执行器……………………………………………………………………34

5.3 电控系统的硬件设计………………………………………………………36

5.3.1 控制电路功能介绍………………………………………………………36

5.3.2 输入信号处理模块………………………………………………………36

5.3.3 输出信号处理模块………………………………………………………38

5.3.4 ECU控制模块……………………………………………………………41

5.3.5 键盘和显示模块…………………………………………………………42

6技术与经济性分析……………………………………………………43

7 结论……………………………………………………………………44

致谢………………………………………………………………………………45

参考文献…………………………………………………………………………46

附录A MATLAB程序(制取MAP图)……………………………………47

附录B 译文……………………………………………………………………49

附录C 外文文献………………………………………………………………55

摘要

目前,在世界范围内,随着石油资源的逐渐短缺和大气污染的日趋加剧以及排放法规日益严格,开发代用燃料汽车迫在眉睫。天然气是一种分布广、储量丰富的能源,具有“洁净、廉价、安全”的特点,成为最有潜力的替代燃料。我国柴油汽车保有量大,而柴油汽车碳烟颗粒和氮氧化物(NOx)排放比较严重,对城市环境及人类健康危害很大, 因此开发一种基于柴油引燃的双燃烧室构造的柴油-天然气双燃料发动机成为解决排放问题的有效途径。

本文在XN2100柴油机的基础上,进行了基于柴油引燃的柴油-天然气双燃料发动机的改装,通过不同供油特性参数、不同喷油嘴结构参数、不同燃烧室形状和压缩比的对比试验研究,并在改装的实验台架上完成天然气的替代率优化试验,同时进行供给量MAP图的制取。随后提出了喷气计数值MAP图的计算模型,并利用MATLAB的数据计算、数据建模功能,生成了喷气计数值MAP图,最终找到了将XN2100柴油机改装为柴油-天然气双燃料发动机的最佳改装匹配方案,最终开发出一种柴油-天然气双燃料发动机。

关键词:天然气发动机;双燃烧室;替代率;MATBLAB CA6102N-1型天然气-汽油发动机,改进了进气道结构,压缩比从原来的6.75提高到7.6,燃用天然气时,最大功率及最大扭矩分别达到使用汽油时的92%和90%。由于天然气燃烧速度比汽油慢,为了提高热效率,相应的点火提前角要比燃用汽油时增大。

国外许多公司均开发了天然气汽车改装系统[11],如美国的Stewart&Stevenson、IMPCO Techn0109ies Inc、Hatch&Krik Inc、EDO、ANGI公司等。这些公司将微处理机用于转换系统,使全系统达到天然气与空气最佳混合,提高了天然气发动机的性能。

二、单燃料天然气发动机

单燃料天然气发动机的结构专为燃用CNG燃料而设计,以保证气体燃料能得到有效的利用。单燃料天然气发动机又可以分为由汽油机改装的天然气发动机和由柴油机改装的天然气发动机。

一般来说,由汽油机和柴油机改装的火花点火式天然气发动机与原机相比,动力性可能会有所下降。目前,汽油机改装的天然气发动机的功率恢复主要通过电子控制燃料供给系统、电控点火系统及采用增压技术,提高改装后发动机的效率及动力性。而由柴油机改装的火花塞点火式天然气发动机的功率恢复主要是通过合理选择压缩比,优化燃烧室结构,优化控制天然气与空气的混合及燃烧过程,优化点火控制并提高点火能量及采用增压技术等措施来实现。

为了提高热效率。减少后燃及爆震的可能性,对于缸径较大的天然气发动机,除了采用高能点火系统外,还要采用双火花塞点火,以减少火焰传播距离,缩短燃烧持续期。

柴油-天然气双燃料发动机

一、双燃料发动机开发现状

柴油-天然气双燃料发动机是在原柴油机基础上改装的既可以燃用天然气(以少量柴油引燃)又可以用柴油作为单一燃料的一种发动机(以下简称双燃料发动机)。目前,双燃料发动机因具有使用燃料灵活、碳烟排放少、发动机改动小、改动成本低等特点而具有良好的推广前景[12]。将柴油机改为双燃料发动机应该达到以下目标:发动机改动小,与原机相比,动力性保持不变或略有提高,排放指标应有大幅度的改善:具有良好的安全性和可靠性。

目前,大多数双燃料发动机的引燃油量由原来的机械式喷油泵控制,只增加一套供气系统,而不必对柴油机做很大的改动就可实现双燃料运行。怠速工况一般在柴油单燃料状态运行,中小负荷工况天然气替代柴油的比例较小,而在高负荷工况天然气在所消耗的燃料总量中可达到较大比例。

为了提高双燃料发动机天然气替代柴油的比例,有的柴油机在原有的输油管路与喷油器之间增加一小型高压油泵(点火油泵)控制点火用的少量柴油,可大大提高控制精度,点火油量可减少至柴油运行时全负荷喷油量的1%[11]。点火油泵和主喷油泵的进油口连接在同一输油管路上,两油泵的出油口分别与喷油器的两个进油口相连,喷油器两个进油口内部均设有单向阀,防止由主喷油泵和点火油泵供入喷油器的高压燃油倒流。在双燃料运行状态下,气体燃料的导入量决定了发动机的功率大小,而工作于纯柴油运行方式时,发动机的功率大小由主喷油泵的喷油量决定。

美国C1ean Air Partner公司与加拿大阿尔伯达州卡尔加里市代用燃料系统(AFS)公司联营,共同开发出多点喷射的双燃料控制系统,并应用在10.3L卡特彼勒3176B重型发动机上。在发动机压缩比不变的情况下,两种燃料均采用电子控制,燃用的天然气可达燃料总量的60%~90%,发动机根据需要能转换为100%燃用柴油[13]。

美国BKM公司研制了具有先进水平的“微引燃”双燃料系统[14],用接近1%的引燃柴油为天然气发动机提供所需要的点火能量。这一系统的核心是采用Servoiet电控液压泵喷嘴控制点火油量及天然气多点电子控制顺序喷射装置和专用的计算机软件。这一系统为降低小负荷时的未燃HC排放及提高天然气替代柴油的百分率,采用了断缸、增压空气旁路、废气再循环及优化引燃油的喷射正时等措施,从而在所有工况范围内使天然气在所消耗的燃料总量中超过了95%。

DDC6V-92TA增压双燃料发动机则采用天然气电子泵喷嘴[15]。天然气的喷射压力在14MPa以上,电子泵喷嘴对燃料的调节和控制更为精确。

在国内,有研究者在改装的TY1100双燃料发动机上开发了一套电控天然气喷射系统[16]。该系统将天然气电子喷射阀安装在进气管根部,在进气管处喷射。试验表明:双燃料工况时,烟度基本达到了“零排放”,在中负荷附近NOx的排放量比原机降低了67%左右,在整个负荷范围内噪声比原机降低2dB以上。

川公网安备: 51019002004831号

川公网安备: 51019002004831号