基于遗传算法的齿轮减速器模型优化设计

46页 18000字数+说明书+外文翻译+7张CAD图纸【详情如下】

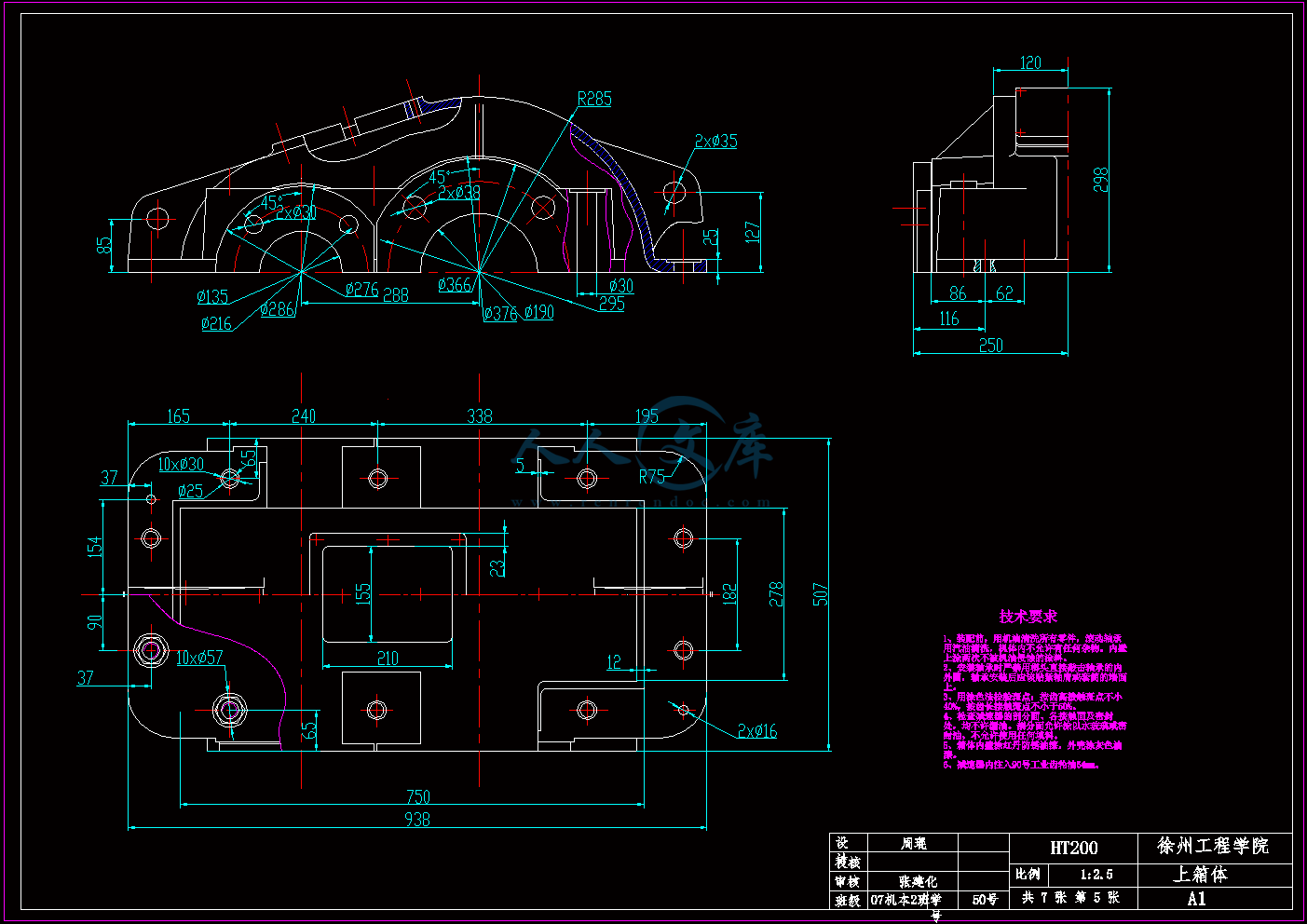

上箱体.dwg

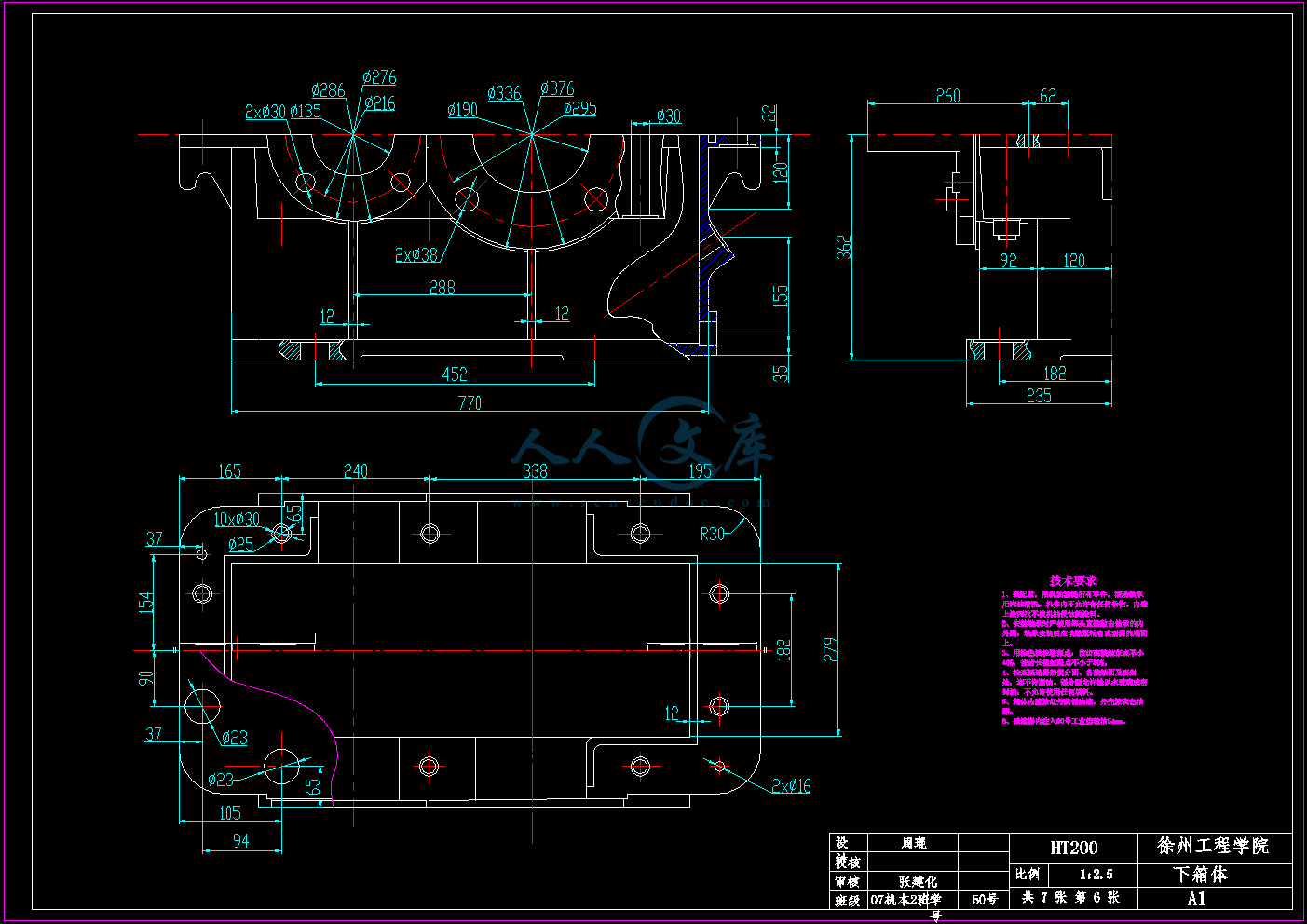

下箱体.dwg

基于遗传算法的齿轮减速器模型优化设计说明书.doc

外文翻译--鲁棒优化设计的多目标遗传算法 中文版.doc

外文翻译--鲁棒优化设计的多目标遗传算法 英文版.pdf

装配图.dwg

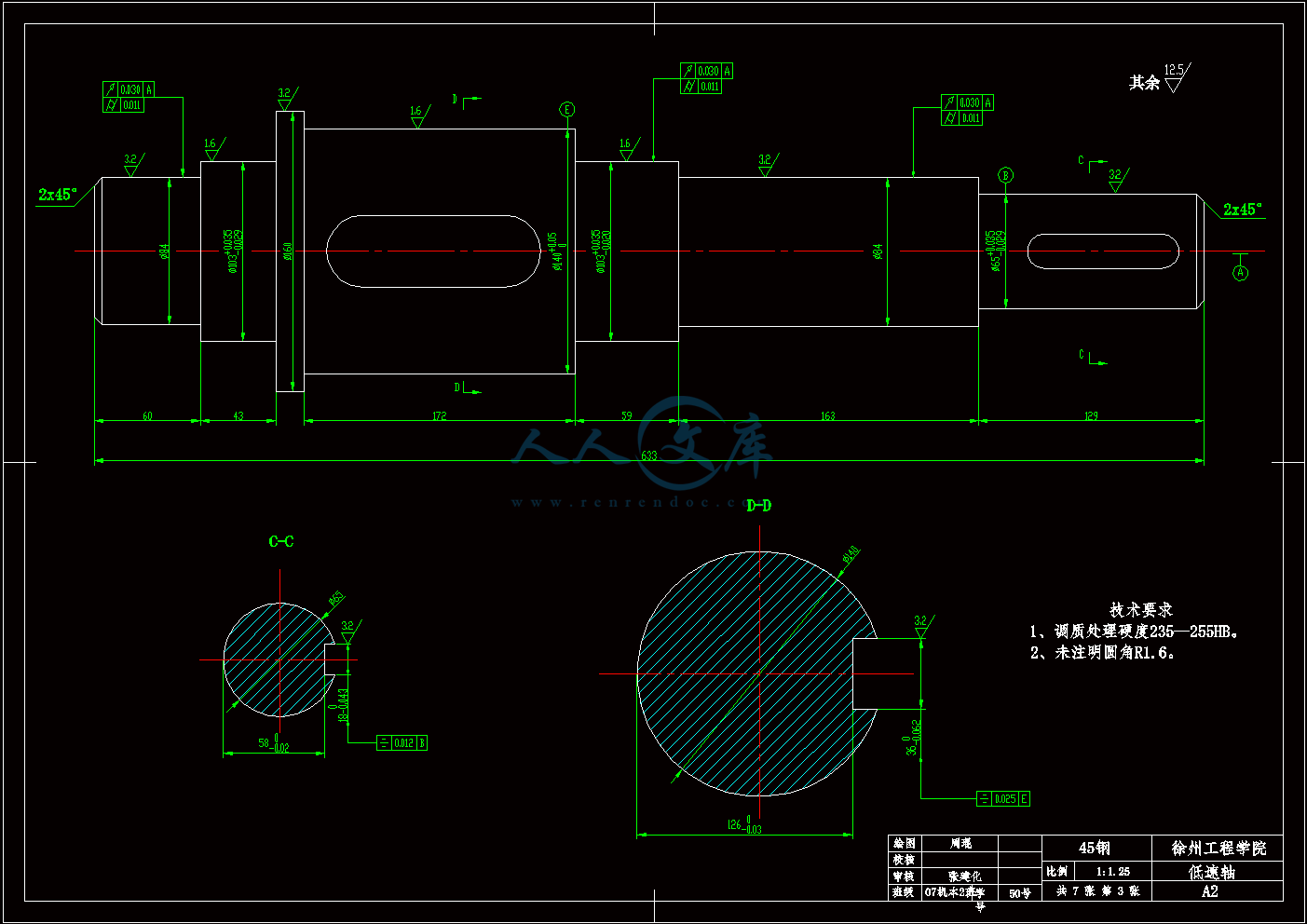

轴1-低速轴.dwg

轴2-高速轴.dwg

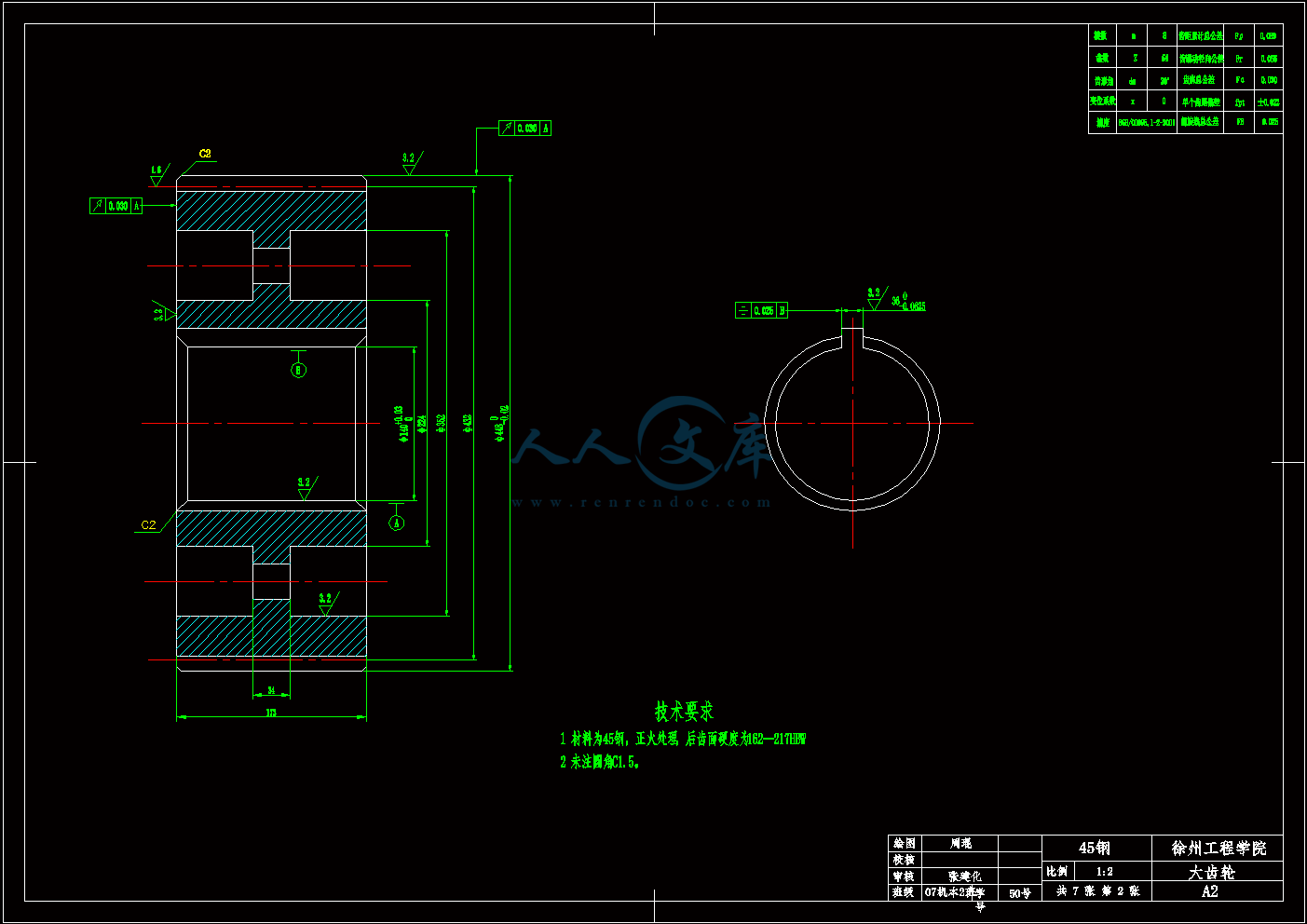

齿轮1.dwg

齿轮2.dwg

目录

摘要I

AbstractII

1 绪论1

1.1减速器1

1.1.1 减速器国内外的现状和发展1

1.1.2 齿轮减速器的介绍2

1.1.3 齿轮减速器的分类2

1.1.4 齿轮减速器的结构2

1.1.5 齿轮减速器的工作原理3

1.2优化设计3

1.3本课题的主要内容和解决问题4

2 齿轮减速器数学模型的建立5

2.1 齿轮减速器的数学模型5

2.1.1 建立一级齿轮减速器的数学模型5

2.1.2 确定约束函数6

3 遗传算法程序设计12

3.1 智能算法选择12

3.1.1 智能算法种类12

3.2 遗传算法介绍12

3.3 遗传算法程序实现13

3.3.1 遗传算法中的参数13

3.3.2 遗传算法的伪代码14

3.3.3 编码和解码14

3.3.4 交叉15

3.3.5 变异16

3.3.6 选择18

3.3.7 约束的处理19

4 机械设计与校核22

4.1 齿轮的设计与校核22

4.1.1 优化结果22

4.1.2 大齿轮的强度的校核22

4.1.3 小齿轮的强度的校核24

4.2 轴的设计和校核25

4.2.1 高速轴设计25

4.2.2 高速轴校核26

4.2.3 高速轴轴承寿命校核28

4.2.4 低速轴设计29

4.2.5 低速轴校核30

4.2.6 低速轴轴承寿命校核32

4.3 齿轮减速器箱体的结构尺寸33

4.4 减速器的润滑和密封34

结论35

致谢36

参考文献37

2 齿轮减速器数学模型的建立

在分析一个问题时通常并不直接的分析这个系统[6],往往要引入数学模型的概念,建立一个数学模型,便是找出问题中的相关的因素去定义和描述相应的问题。对于本课题中的齿轮减速器的优化设计,首先就是要求将设计问题按规定的格式建立数学模型,选择合适的优化方法及程序,然后再通过计算机的计算,自动地获得最优设计方法,因此有必要建立齿轮减速器的数学模型来进行后续的程序优化。

2.1 齿轮减速器的数学模型

随着机械制造技术的不断进步和提高,产品的轻型化、小型化道路已经成为当今制造业的发展趋势,对于齿轮减速器,在传动比和功率相等的情况下,其体积小将会降低成本、节约资源等优势,因此在对齿轮减速器进行优化设计时,可以按它们的体积之和为最小的原则来建立优化设计的目标函数。

2.1.1 建立一级齿轮减速器的数学模型

如图2.1所示是一级圆柱直齿轮减速器的结构简图,已知齿数比为u=3,输入功率为P=100KW,主动齿轮的转速为n1=1500 r/min,由于齿轮和轴的尺寸(即壳体内的零件)是决定减速器体积大小的因素[12],利用齿轮几何尺寸及机构尺寸的计算公式,壳体内的齿轮和轴的体积可近似地表示为:

1 绪论

1.1减速器

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。它的种类繁多,型号各异,不同种类有不同的用途。减速器的种类繁多[1],按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器,按照传动和结构特点来划分,可分为下列六种减速器:齿轮减速器、蜗杆减速器、蜗杆齿轮减速器及齿轮-蜗杆减速器、摆线针轮减速器、谐波齿轮减速器和行星齿轮减速器。

对于上述六种减速器已经有标准的系列产品,使用时只需要结合所需传动功率、转速、传动比、工作条件和机械的总体布置等具体要求,从产品目录和有关手册中选取即可,只有在选不到合适的产品时,才自行设计制造,此外还有一些专用的减速器(如在电梯、阀门开关等处用)。

1.1.1 减速器国内外的现状和发展

国外的减速器[2],以德国、丹麦和日本的处于领先地位,它们特别是在制造工艺和材料的方面占据优势,它们的减速器工作具有可靠性好,使用寿命长的优点。但其传动形式仍是以定轴齿轮传动为主。日本住友重工研制的FA型高精度减速器,美国Alan-Newton公司研制的X-Y式减速器在结构上和传动原理上都为当今世界先进的齿轮减速器。目前的减速器是向着小体积、大功率、高效率、大传动比以及长寿命的趋势发展。因此,除了不断提高工艺水平、改进材料品质外,还在传动结构和传动原理上要深入探讨和创新,平动齿轮传动原理的出现就是一例。

国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者机械效率过低而传动比大的问题。另外,工艺水平和上材料品质还有许多不足之处,特别是大型的减速器的不足之处更加的突出。60年代开始生产的少齿差传动、摆线针轮传动、谐波传动等减速器具有传动比大、体积小、机械效率高等优点。但受其传动的理论的限制,不能传递过大的功率,功率一般都是要小于40kw。由于在材料品质方面、传动的理论和工艺水平方面没有突破,因此,国内没能从根本上解决传递功率大、机械效率高、传动比大、重量轻、体积小等这些基本要求。改革开放以来,我国引进了一批先进的加工装备。通过不断引进、消化和吸收国外先进技术以及科研攻关,开始掌握了各种高速和低速重载齿轮装置的设计制造技术。材料和热处理质量及齿轮加工精度都有较大的提高,通用圆柱齿轮的制造精度可从JB179—60的8~9级提高到GB10095—88的6级,高速齿轮的制造精度可稳定在4~5 级。部分减速器采用硬齿面后,体积和重量明显减小,承载能力、使用寿命、传动效率有了大幅度的提高,对节能和提高主机的总体水平起到明显的作用。从1988 年以来,我国相继制定了50~60 种齿轮和蜗杆减速器的标准,研制了许多新型减速器,这些产品大多数达到了20 世纪80 年代的国际水平。目前,我国可设计制造2800kW的水泥磨减速器、1700mm轧钢机的各种齿轮减速器。各种棒材、线材轧机用减速器可全部采用硬齿面。但是,我国大多数减速器的水平还不高,老产品不可能立即被替代,新老产品并存过渡会经历一段较长的时间。90年代初期,国内出现的三环(齿轮)减速器,是一种外平动齿轮传动的减速器,它可实现较大的传动比,传递载荷的能力也大。它的体积和重量都比定轴齿轮减速器轻,结构简单并且效率也高。

1.1.2 齿轮减速器的介绍

川公网安备: 51019002004831号

川公网安备: 51019002004831号