旋转式管端成型机结构设计

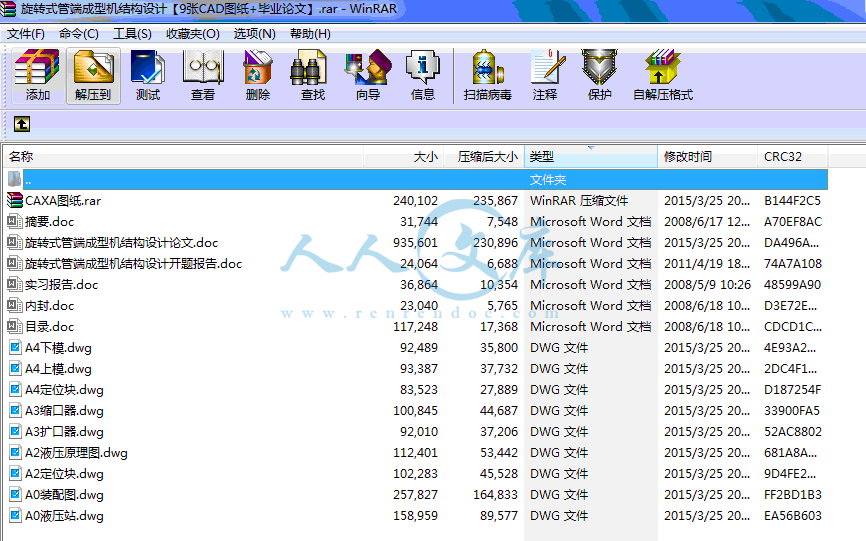

52页 14000字数+说明书+实习报告+开题报告+9张CAD图纸【详情如下】

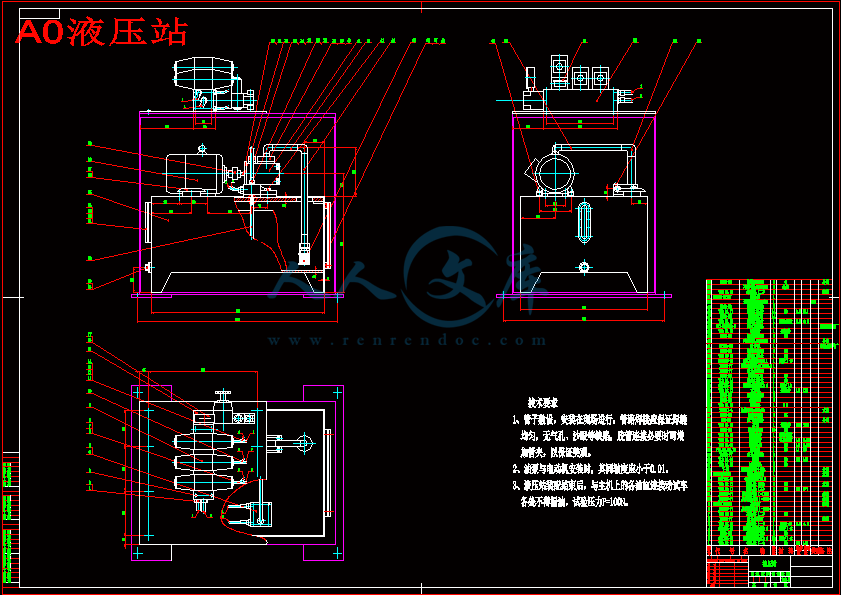

A0液压站.dwg

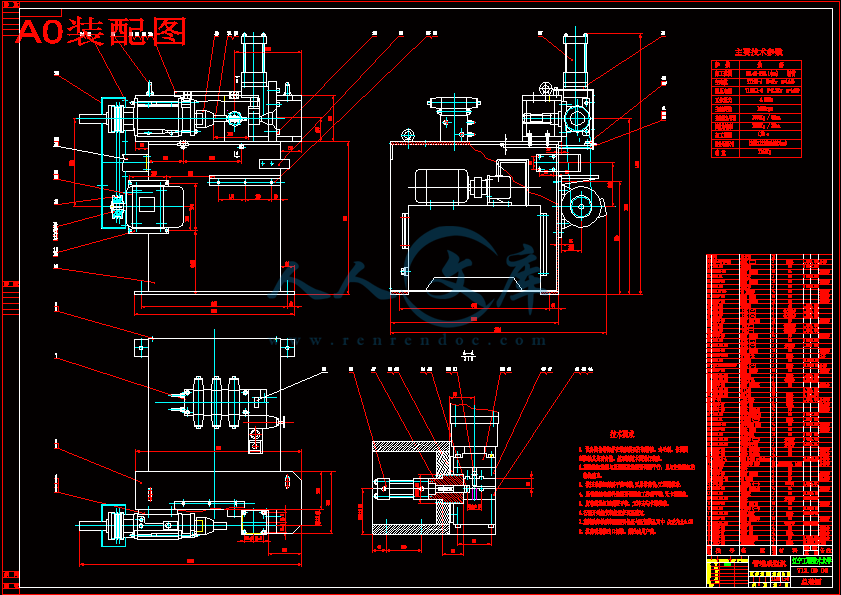

A0装配图.dwg

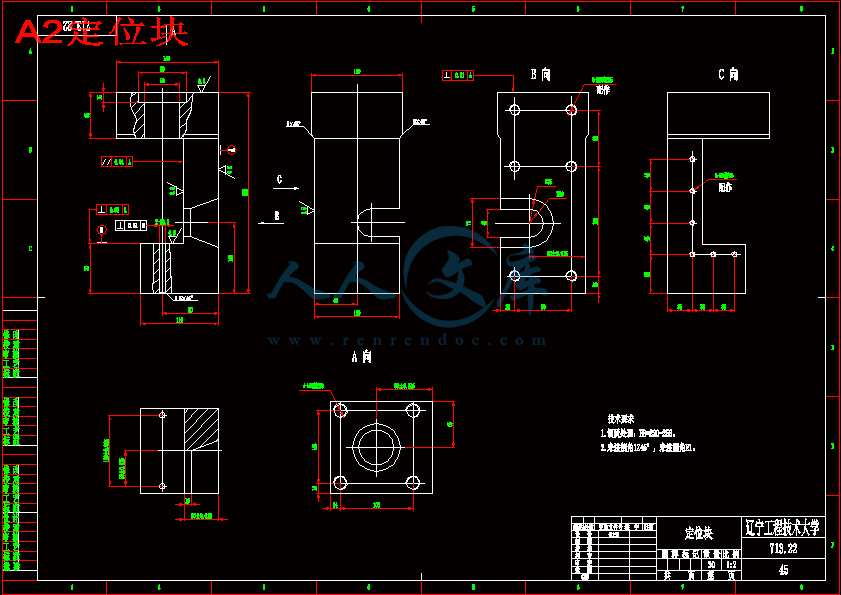

A2定位块.dwg

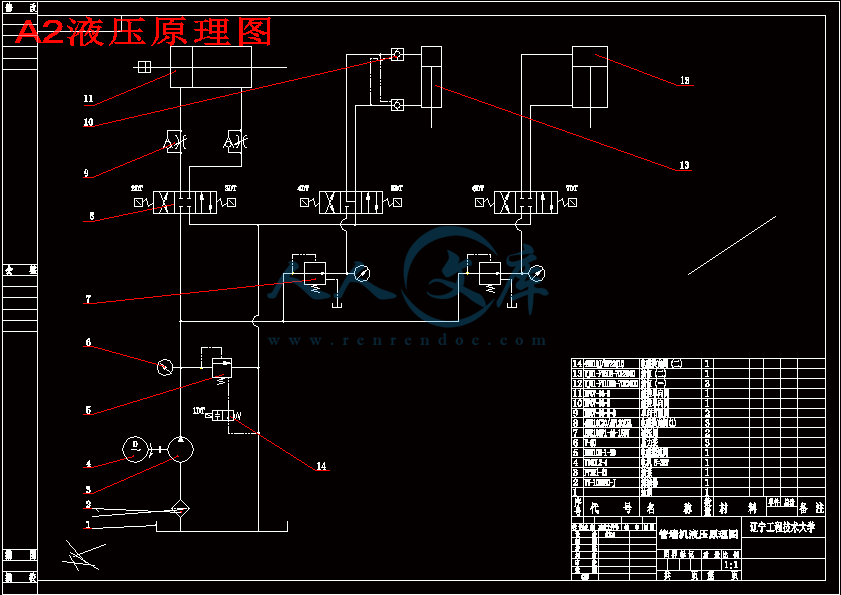

A2液压原理图.dwg

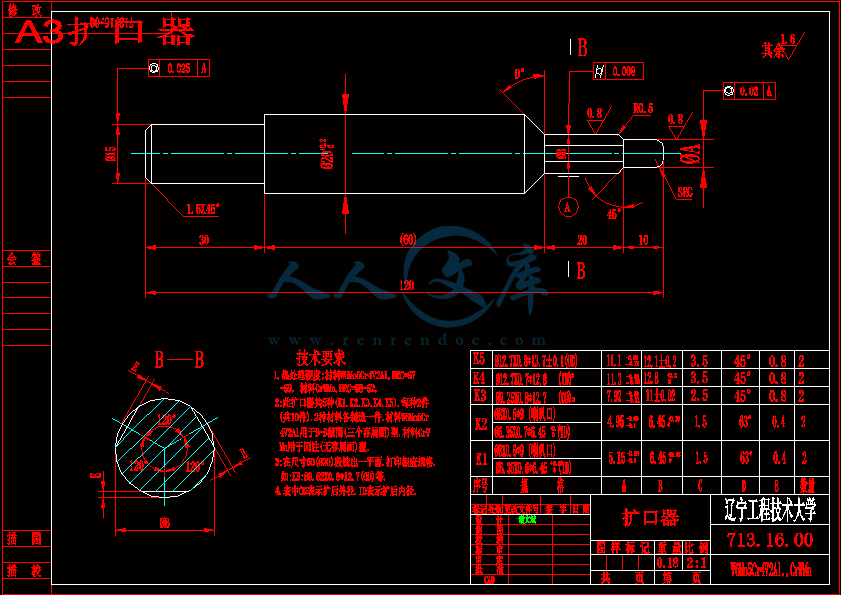

A3扩口器.dwg

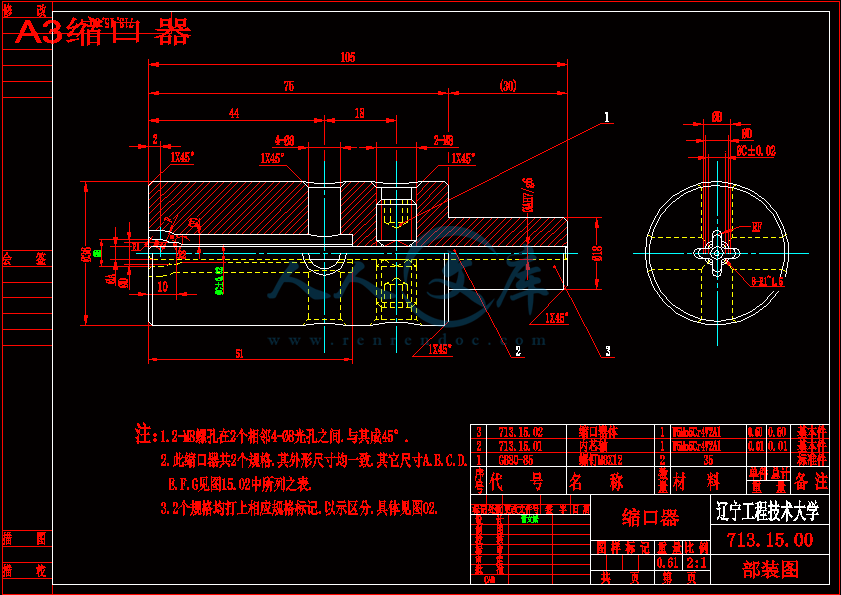

A3缩口器.dwg

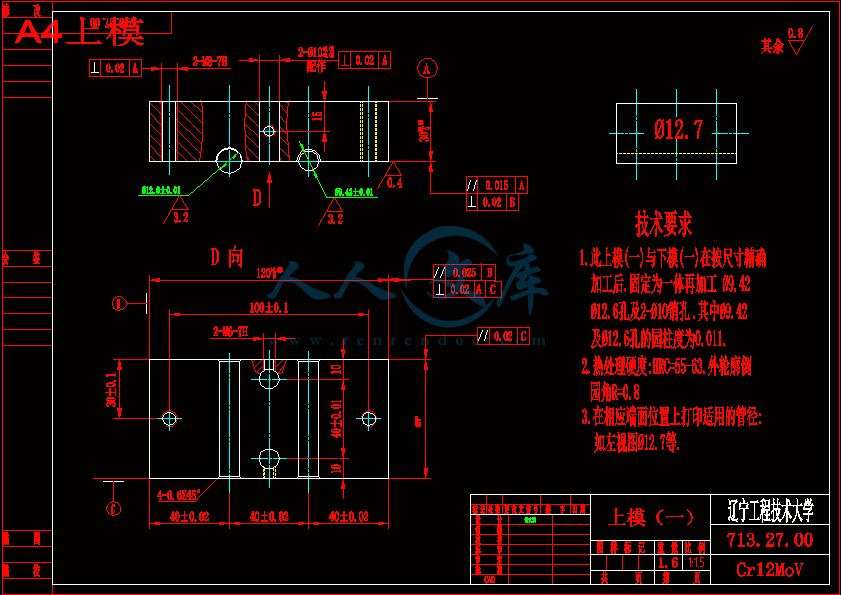

A4上模.dwg

A4下模.dwg

A4定位块.dwg

CAXA图纸.rar

内封.doc

实习报告.doc

摘要.doc

旋转式管端成型机结构设计开题报告.doc

旋转式管端成型机结构设计论文.doc

目录.doc

目录

引言1

1、管端成型机总体结构方案拟定2

1.1目前管端成型技术的几种方法2

1.1.1机械成型2

1.1.2管端偏心回转成型2

1.1.3利用NC工作机的管端成型3

1.1.4无模成型3

1.2管端成型方法选定3

1.3管端成型机构的组成4

1.4管端成型机构的工作原理5

1.5设计技术要求及规格、性能5

2、旋转冲压主机设计7

2.1旋转冲压主机整体结构的一般布置7

2.4旋转冲压主机工作原理7

2.2驱动电动机选择7

2.3、带传动设计8

2.2.1设计功率8

2.2.2带型确定8

2.2.3传动比9

2.2.4小带轮基准直径9

2.2.5旋转液压缸实际转速9

3.2.6带速10

2.2.7初定轴间距10

2.2.8所求带准长度10

2.2.9实际轴间距10

2.2.10小带轮包角11

2.2.11确定单根V带的基本额定功率11

2.2.12额定功率增量12

2.2.13确定V带根数12

2.2.14确定单根V带的预紧力13

2.3 零部件设计13

2.3.1加紧部零件结构图13

2.3.2主机机架的结构设计16

3、液压站设计18

3.1 胀形力的计算18

3.2 负载计算19

3.3拟定液压系统图21

3.4 液压系统工作原理21

3.5液压缸尺寸计算22

3.5.1旋转冲压液压缸内径尺寸D计算22

3.5.2旋转冲压液压缸活塞杆直径d尺寸计算24

3.5.3 活塞杆最大允许计算长度24

3.5.4 活塞有效计算长度25

3.5.5 最小导向长度25

3.5.6 导向套长度26

3.5.7 缸筒壁厚26

3.6 旋转冲压液压缸强度校核27

3.6.1活塞杆应力校核27

3.6.2缸筒强度验算27

3.6.3油缸稳定性验算28

3.7夹紧液压缸计算30

3.7.1 计算作用在夹紧缸活塞上的总机械载荷F30

3.7.2夹紧液压缸内径尺寸D计算30

3.7.3夹紧液压缸活塞杆直径d尺寸计算31

3.7.4活塞杆最大允许计算长度31

3.7.5 活塞有效计算长度32

3.7.6 最小导向长度32

3.7.7 导向套长度33

3.7.8 活塞宽度33

3.7.9缸筒壁厚33

3.8 夹紧液压缸强度校核34

3.8.1活塞杆应力校核34

3.8.2缸筒强度验算34

3.8.3油缸稳定性验算35

3.9 元件选型37

3.9.1 执行器的确定37

3.9.2 液压泵的确定37

3.10 液压泵驱动电机的选择40

3.11 油箱的设计40

3.11.1油箱容量的计算40

3.11.2油箱的结构确定41

3.12各液控元件选用42

4、经济性分析43

5、结论44

致 谢45

参 考 文 献46

摘要

管端成型作为空调设备不可缺少的重要环节之一,国内专门制造用于管端成型的通用机床比较少,大多数都是专用机床,生产效率比较高,但是灵活性小,对于不同管件的加工具有一定的局限性。目前国内胀管法主要分为机械成型,管端偏心回转成型,利用NC工作机的管端成型,无模成型四种方法。

该机用于将铝管或铜管管端加工成杯状、喇叭状,适用于批量生产,而且也可满足其它材料管件的胀形加工。目前,国内专门制造用于管端成型的通用机床比较少,大多数都是专用机床,生产效率比较高,但是灵活性小,对于不同管件的加工具有一定的局限性。目前,国内专门制造用于管端成型的通用机床比较少,大多数都是专用机床,生产效率比较高,但是灵活性小,对于不同管件的加工具有一定的局限性。因此本课题设计的这一产品具有较高的使用价值和普遍性。

关键词:管端成型机;胀形加工;专用机床

Abstract

The jet formation takes one of air-conditioning plant essential important links, domestic makes specially uses in the jet formation the general engine bed being quite few, majority is the special purpose machine, the production efficiency is quite high, but the flexibility is small, has certain limitation regarding the different fitting's processing. At present the domestic expanding tube law mainly divides into the machinery formation, the jet bias rotation formation, uses the NC working machine's jet formation, the non-mold takes shape four methods.

This machine uses in the aluminum tube or the copper pipe jet processes the shape of cup, the loudspeaker shape, is suitable in the volume production, moreover may also satisfy other material fitting's bulging processing. At present, domestic makes specially uses in the jet formation the general engine bed being quite few, majority is the special purpose machine, the production efficiency is quite high, but the flexibility is small, has certain limitation regarding the different fitting's processing. At present, domestic makes specially uses in the jet formation the general engine bed being quite few, majority is the special purpose machine, the production efficiency is quite high, but the flexibility is small, has certain limitation regarding the different fitting's processing. Therefore this topic design's this product has the high use value and the universality.

Key words:Copper pipe shaper;Bulging processing;Special purpose machine

引言

随着现在国家经济发展,空调已经进入了人们家庭,而空调系统作为影响生活舒适性的主要总成之一,为生活提供制冷、取暖、除霜、除雾、空气过滤和湿度控制功能。现在国内是空调设备仍属于专用设备,其技术和方法也很单一,并却有些设备和技术仍需采用国外的。

管端成型作为空调设备不可缺少的重要环节之一,国内专门制造用于管端成型的通用机床比较少,大多数都是专用机床,生产效率比较高,但是灵活性小,对于不同管件的加工具有一定的局限性。目前国内胀管法主要分为机械成型,管端偏心回转成型,利用NC工作机的管端成型,无模成型四种方法。基于经济性和结构考虑,本课题研究的管端成型机采用机械胀管的方法,并且机械胀管法比较普遍,容易实现工作要求,原理简单易操作。本机是一种可以适应不同管件成型加工的通用机床,并且在不需要进行大批量生产的情况下,代替了小批量单件生产时的手工管端成型,而且可以节省时间和生产消耗,提高单件的生产效率,及时满足产品零部件的需要。管端成型机用于空调热交换器铝管的端部成型处理,即通过冲压或旋压的方式将铝管或铜管的端部扩口或缩口,加工成所需的管端形状,后用于空调器热交换器或汽车空调热交换器的管端连接。

5、结论

本课题研究设计的过程中我查阅了大量的相关资料,并下到加工现场观摩了实体设备的工作过程。该机用于将无缝钢管管端加工成杯状、喇叭状等异形,可以完成直径为Φ27~Φ42mm无缝钢管管端的胀形加工,也可用于其它材料管件的胀形加工。

目前,国内专门制造用于管端成型的通用机床比较少,大多数都是专用机床,生产效率比较高,但是灵活性小,对于不同管件的加工具有一定的局限性。本机是一种可以适应不同管件胀形加工的通用机床,并且在不需要进行大批量生产的情况下,代替了小批量单件生产时的手工胀管,而且可以节省时间和生产消耗,提高单件的生产效率,及时满足产品零部件的需要。

此次设计根据四种不同原理的胀管方法制定了一套解决方案,并对本机的总体方案进行论证与拟定,从而对其进行具体的结构设计。同时对本机的液压系统进行设计。首先通过计算,确定本机执行器所受外载,计算出执行器的相关参数并对其选型,继而对驱动电机和泵进行选型。选定液压系统中的控制阀和辅件后,绘制出本机的液压系统原理图,然后又对液压泵组和油箱进行设计,即对液压站进行设计。接下来又根据旋转油缸的技术要求对驱动电机选型,然后又根据电动机和旋转油缸的技术要求计算带的根数和所受拉力,然后设计了重要部件和零件的结构,即对设备主机的设计。

由于本机的工作循环周期较短,运动方向变化频繁,使本机所承受的交变应力较明显,因此对于本机工作部分的强度要求较高。另外,本机是半自动化的,生产效率相对于全自动化会很低,因此有待设计一种生产效率可以更高的全自动化的管端成型机。

参 考 文 献

[1] 张利平.液压站设计与使用.北京:海洋出版社,2004

[2] 张利平等.液压气动系统设计手册.北京:机械工业出版社,1997

[3] 张利平.液压传动系统及设计.北京:化学工业出版社,2005

[4] 张利平.现代液压技术应用220例.北京:化学工业出版社,2004

[5] 张利平.液压站设计与使用.北京:海洋出版社,2004

[6] 机械设计手册编委会.机械设计手册(新版)第4卷. 北京:机械工业出版社,2004

[7] 成大先.机械设计手册单行本(液压传动).北京:化学工业出版社,2004

[8] 成大先.机械设计手册单行本(润滑与密封).北京:化学工业出版社,2004

[9] 成大先.机械设计手册单行本(联接与紧固).北京:化学工业出版社,2004

[10] 成大先.机械设计手册单行本(常用工程材料).北京:化学工业出版社,2004

[11] 成大先.机械设计手册单行本(机械制图·极限与配合).北京:化学工业出版社,2004

[12] 黄春峰.扩散管胀口模具设计.锻压技术,1999(6):18~19

[13] 张利平,张玉鹏.气动胀管机的设计.制造技术与机床,1996(2): 32~33

[14] 田林宝,吕小平.胀管方法综述.锅炉制造,2000(3): 45~49

[15] 阎红庆.全自动立式胀管机研制.机械设计与制造,1999(10): 53~55

[16] 路甬祥.液压气动技术手册. 北京:机械工业出版社,2002

[17] Dale L.Kohlsmith.Dual-Pressure Circuits:Higher Speeds,Lower Costs.Hydraulics & Pneumatics,2005(9): 44~47

[18] 阜新液压件厂样本.

[19] 大连液压件厂样本

川公网安备: 51019002004831号

川公网安备: 51019002004831号