减速器机体工艺规程及工装夹具设计【钻孔8-Φ13夹具】【单级下箱体】【8张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:422822

类型:共享资源

大小:718.50KB

格式:RAR

上传时间:2015-04-07

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

35

积分

- 关 键 词:

-

减速器

机体

工艺规程

工装

夹具设计

钻孔8-Φ13夹具

单级下箱体

图纸

减速器机体

- 资源描述:

-

减速器机体工艺规程及工装夹具设计【钻孔8-Φ13夹具】

60页 16000字数+说明书+工艺+工艺卡片+外文翻译+8张CAD图纸【详情如下】

减速器机体工艺规程及工装夹具设计说明书.doc

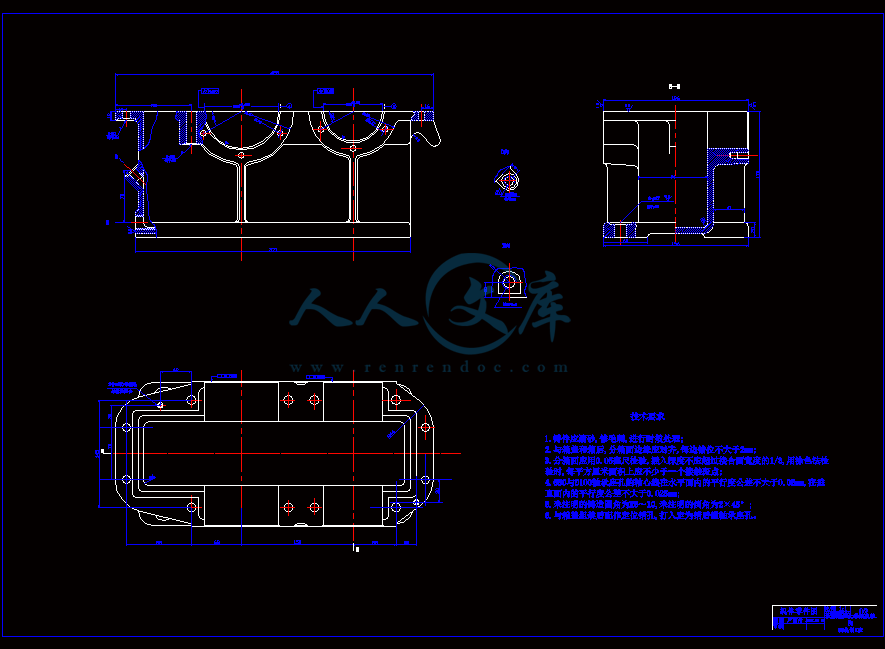

减速器装配图.dwg

外文翻译--钻模与夹具.doc

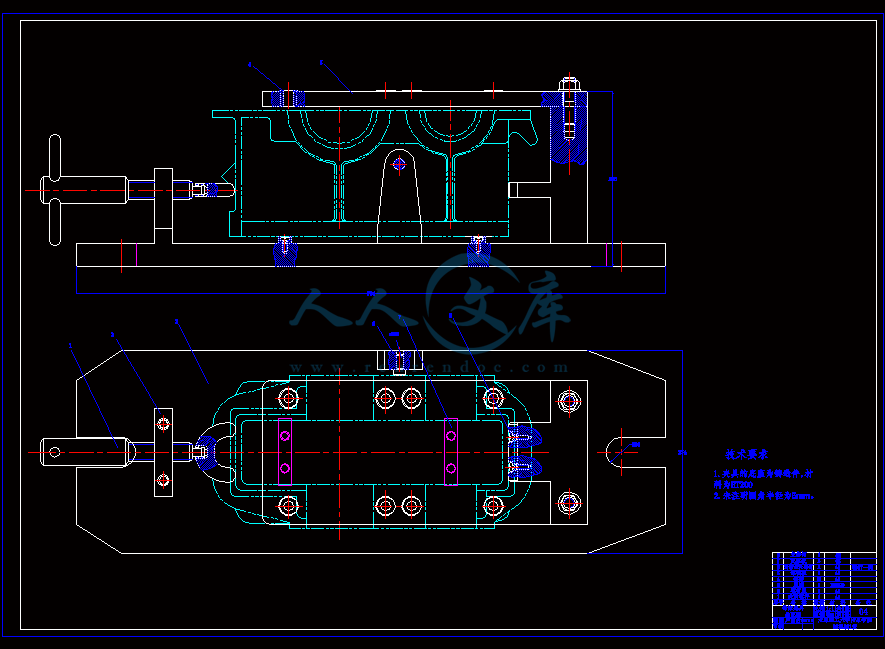

夹具装配图.dwg

夹具零件图.dwg

工艺1.dwg

工艺2.dwg

工艺3.dwg

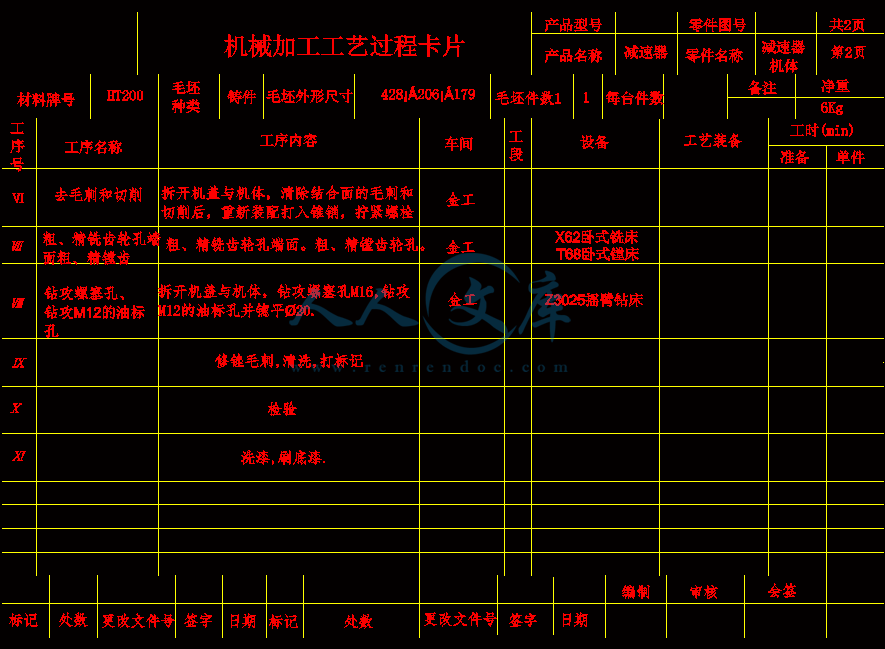

工艺卡片.dwg

机体零件图.dwg

论文格式.doc

目 录

摘 要1

Abstract2

绪 论1

一、工艺部分2

(一)零件的分析2

1、零件的作用2

2、零件的工艺分析2

(二)工艺规程设计2

1、确定毛坯的制造形式2

2、基面的选择3

(三)制定工艺路线3

1、工艺路线方案一3

2、工艺路线方案二3

3、工艺方案的分析与比较4

(四)机械加工余量、工序尺寸及毛坯尺寸的确定5

1、机体结合面的尺寸公差及加工余量5

2、机体下底面的尺寸公差及加工余量5

3、各油孔端面的尺寸公差及加工余量5

4、8-Φ13孔的尺寸公差及加工余量6

5、齿轮孔端面的尺寸公差及加工余量6

6、齿轮孔的尺寸公差及加工余量6

(五)确定切削用量及基本工时6

二、 夹具设计43

(一)钻床夹具设计43

1、问题的提出43

2、夹具设计43

参考文献47

结 束 语48

外文原文49

中文翻译52

致 谢54

摘 要

本次毕业设计以减速器的箱体为设计对象,主要设计任务有两项:第一项箱体零件加工工艺规程的设计;第二项是箱体零件的工装夹具的设计。在箱体零件加工工艺规程的设计中,首先对零件进行分析,根据零件的材料,生产纲领及其它我来确定毛坯的制造形式,其次进行加工基面的选择与工艺路线的制订,最后进行加工余量、工序尺寸及切削用量等的计算与确定。在工装夹具部分的设计中,首先是定位基准的选择,根据各自工序的不同特点来进行定位基准的选择,其次进行切削力及夹紧力的计算,最后进行误差分析。

通过本次毕业设计,使我在大学四年里的知识有了更进一步的巩固与提高,同时,也增强了自己分析问题的能力,从而为今后更好地工作与学习打下坚实的基础。

关键词:工艺规程 定位 夹具

- 内容简介:

-

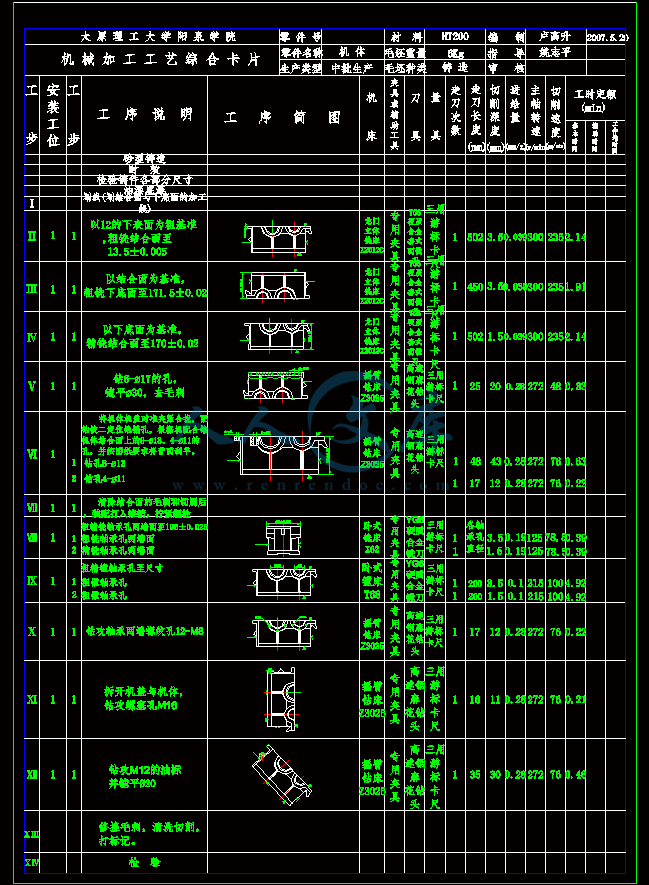

毕业设计(论文)说明书专业班次:姓名:太原理工大学阳泉学院太原理工大学阳泉学院毕业设计(论文)题目系(部)年级专业姓名设计(论文)题目:设计开始时间:年月日设计结束时间:年月日设计指导人:教研室主任:系主任:太原理工大学阳泉学院毕业设计(论文)评阅书题目:系(部)年级专业姓名 评阅意见:成绩: 指导教师:职务:年月日太原理工大学阳泉学院毕业设计(论文)答辩评定书年级专业班级:姓名:答辩过程问题提问回答情况记录员:成绩评定指导教师答辩小组综合成绩专业答辩组组长:年月日太原理工大学阳泉学院毕业设计(论文)任务书毕业设计(论文)题目:减速器机体工艺规程及工装夹具设计毕业设计(论文)要求及原始数据(资料):1. 生产纲领:年产500台2. 机体零件图3. 减速器装配图4. 设计机体加工工艺规程5. 设计机体钻孔夹具第1页 第2页第3页毕业设计(论文)主要内容:1. 分析零件的工艺性2. 据生产纲领决定生产类型3. 选择毛坯的种类和制造方法4. 拟订工艺过程5. 工序设计及计算6. 编制工艺文件7. 设计钻孔夹具学生应交出的设计文件(论文):1. 重要零件的工艺过程综合卡片2. 机加工工序卡3. 夹具图4. 夹具零件图5. 机体毛坯图6. 减速器装配图7. 设计说明书一份 第4页主要参考文献(资料):1.机械设计2.机械加工工艺手册3.机床夹具图册4.机械制造技术基础5.互换性与技术测量专业班级 2003级机械设计制造及自动化1班 学生 卢高升 要求设计(论文)工作起止日期 指导教师签字 日期 教研室主任审查签字 日期 系主任批准签字 日期 毕业设计(论文)说明书目 录摘 要1Abstract2绪 论1一、工艺部分2(一)零件的分析21、零件的作用22、零件的工艺分析2(二)工艺规程设计21、确定毛坯的制造形式22、基面的选择3(三)制定工艺路线31、工艺路线方案一32、工艺路线方案二33、工艺方案的分析与比较4(四)机械加工余量、工序尺寸及毛坯尺寸的确定51、机体结合面的尺寸公差及加工余量52、机体下底面的尺寸公差及加工余量53、各油孔端面的尺寸公差及加工余量54、8-13孔的尺寸公差及加工余量65、齿轮孔端面的尺寸公差及加工余量66、齿轮孔的尺寸公差及加工余量6(五)确定切削用量及基本工时6二、 夹具设计43(一)钻床夹具设计431、问题的提出432、夹具设计43参考文献47结 束 语48外文原文49中文翻译52致 谢541摘 要本次毕业设计以减速器的箱体为设计对象,主要设计任务有两项:第一项箱体零件加工工艺规程的设计;第二项是箱体零件的工装夹具的设计。在箱体零件加工工艺规程的设计中,首先对零件进行分析,根据零件的材料,生产纲领及其它我来确定毛坯的制造形式,其次进行加工基面的选择与工艺路线的制订,最后进行加工余量、工序尺寸及切削用量等的计算与确定。在工装夹具部分的设计中,首先是定位基准的选择,根据各自工序的不同特点来进行定位基准的选择,其次进行切削力及夹紧力的计算,最后进行误差分析。通过本次毕业设计,使我在大学四年里的知识有了更进一步的巩固与提高,同时,也增强了自己分析问题的能力,从而为今后更好地工作与学习打下坚实的基础。关键词:工艺规程 定位 夹具AbstractThe time of graduation practice box body with reduction gear is to design a marriage partner, designs that the mission has two mainly: The first box body parts process the technological procedure design; second be box body part frock clamp design. Carry out the material analysing, according to the part on the part first, produce guiding principle and other coming to ascertain the blank fabrication form me in design experiencing and observing a part processing technological procedure in box, working out carrying out the choice and handicraft route processing a cardinal planes secondly, carries out the calculation processing margin, working procedure dimension and cutting dosages est.s and ascertains that finally. In frock clamp part design, come the choice being the criterion fixing position first, to be in progress stability different according to machs working procedure characteristicBy second graduation practice, use me while university knowledge inside the 4 years has had consolidation and rise going a step further, have also, strengthened self ability to analyze problems , have worked for the days to come thereby much better and have learned laying a solid foundation.Keywords:Technological procedure Fix position Clamp毕业设计(论文)说明书绪 论毕业设计是我们大家在大学学完全部基础课和专业课后的一次全面的、深入的、综合性的总复习,也是一次很重要的理论联系实际的训练,更是对大学四年课程学习的检验。这次毕业设计将对今后的工作与学习产生重要的影响,因此,它在我们四年的大学生活中占有重要的地位,对此,我很重视这次机会,并且很认真地全身心地投入其中。这次毕业设计的主要任务是减速器箱体的工艺规程和其工装夹具的设计。工艺规程在企业生产与技术改进方面有着非常重要的影响。机床夹具在保证产品优质、高产、低成本,充分发挥现有设备的潜力,便于工人掌握复杂或精密零件加工技术,减轻繁重的体力劳动等诸方面起着巨大的作用。机床夹具的设计和使用是促进生产迅速发展的重要工艺措施之一。就我个人而言,我希望能通过这次毕业设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后更好地工作,学习打下一个良好的基础。由于能力所限,设计中难免有许多不足之处,恳请各位老师和同学们给予指正。 一、工艺部分(一)零件的分析1、零件的作用题目所给的零件是减速器箱体,位于减速器机体的下部,是减速器装配时的基准零件,主要起支撑作用,使减速器运行平稳,零件的上部有齿轮,轴承等零件,装配后要保证齿轮之间能正确地啮合,保证其能正确地传递动力。2、零件的工艺分析减速器机体有四组主要的加工面,它们之间有一定的位置要求。现在分别叙述如下:以结合面为基准进行加工这一组加工表面包括:尺寸为的机体下底面平面,六个的孔,其中,主要加工表面为六个的孔。以下底面为基准进行加工这一组加工表面包括:尺寸为的机体结合面平面。以及在该表面上的两个的锥销孔,八个的连接孔和四个的连接孔,主要加工面是尺寸为的结合面平面。以下底面为基准进行加工这一组加工表面包括:装轴的外面两端面,两侧共有四个端面,以及与箱体配合进行轴孔的镗加工,有两个轴孔分别是、。还包括螺塞孔的加工,油标孔的加工等。其中主要加工面是箱体两侧面和轴孔。这四组加工面之间有一定的位置要求,主要是:a. 两个、的轴孔端面与两个轴孔的垂直度公差分别是0.05、0.05mm。b. 两个轴孔之间的平行度公差分别是0.013、0.015mm。由以上分析可知,对于这几组加工表面而言,可先加工一组表面,然后借助专用夹具加工另一组表面,并保证其位置精度要求。(二)工艺规程设计1、确定毛坯的制造形式该零件材料为HT200。由于对该机体材料性能无太高性能要求,因此选用铸件就能够保证零件工作可靠。由于该机体零件年产量为500台,为中批量生产水平,故采用砂型铸造。2、基面的选择基面的选择是工艺规程设计中的重要工作之一,基面选择的正确合理,可以使加工质量得到保证,生产率得以提高。否则,在加工工艺过程中会问题百出,甚至会造成零件的成批报废,使生产无法正常进行。粗基准的选择根据粗基准选择原则,选择要求加工余量小而均匀的重要表面为粗基准。以保证该表面有足够而均匀的加工余量,且按粗基准在一般情况下只允许在第一道工序中使用一次,尽量避免重复使用原则。因此选择12的下表面为粗基准比较合理,如果选择机体的下底面为粗基准,则结合面的表面粗糙度与几何精度都不好保证,下底面误差会全部反映到结合面上,使结合面加工余量不均匀,这是我们不希望看到的。精基准的选择由精基准选择原则:a.基准重合原则b.基准不变原则c.互为基准,反复加工原则。可选箱体的下底面为精基准,这样是较为合理的。(三)制定工艺路线制定工艺路线的出发点,应当是使零件几何形状、尺寸精度以及位置精度等技术要求能得到合理的保证。在生产纲领已确定为中批生产的条件下,可以考虑采用专用机床与专用夹具,并尽量使工序集中来提高生产率。除此以外,还应当考虑经济效果,以便使生产成本尽量下降。1、工艺路线方案一工序 划线(划结合面与下底面的线)工序 粗刨结合面(以厚度为的下表面为定位基准)工序 刨下底面(以结合面为基准)工序 磨结合面(以下底面为基准)工序 划线(划对称中心线,齿轮孔、下底面孔的中心线)工序 钻8-13孔,锪平31,去毛刺工序 粗、精铣齿轮孔端面工序 粗、精镗齿轮孔。工序 划线(螺纹孔中心线)工序 钻攻螺纹孔6-M12、4-M10。工序 修锉毛刺,清洗,打标记工序 检验2、工艺路线方案二工序 划线(划结合面与下底面的线,考虑齿轮孔的余量要均匀)工序 粗铣结合面,粗铣下底面。工序 人工时效工序 半精铣下底面 精铣结合面工序 钻8-13孔,锪平31,去毛刺工序 铣两端面工序 将机盖与机体对准夹紧合拢,配钻铰二定位销孔,打入锥销,根据箱体配钻机体结合面的6-M12孔、4-M10孔,并按图纸要求将背面锪平工序 拆开机盖与机体,清除机体结合面的毛刺和切屑,重新装配打入锥销,拧紧螺栓工序 粗、精铣齿轮孔端面 粗、精镗齿轮孔工序 钻攻螺纹孔6-M12孔、4-M10孔工序 修锉毛刺、清洗工序 检验3、工艺方案的分析与比较上述两个方案的特点在于:方案一采用了刨床和磨床来加工零件的表面,并且工序和工序同为加工表面却需要更换加工设备,这样无形中就加大了该零件的加工成本。而方案二则采用了铣床来加工零件的表面,这样不仅节省了装夹时间,而且也减少了一些不必要的生产成本;其次,方案二在工序中间加入了人工时效,这样可以消除零件在切削加工中产生的内应力,减少精加工之后的变形,稳定切削加工所获得的各项精度;另外,方案二增加了箱体与箱体合并加工孔与面的工序,这样在加工整个减速器的过程中有效的保证了各加工面的精度要求。两种方案都有划线的工序,可以作为找正的依据,合理的分配各表面的加工余量,确定加工表面与不加工表面的相互位置关系,这种形状较复杂、余量不均匀的铸件的安装尤为重要。因此,机体在加工之前划线是必要的。在该箱体零件中所需加工的孔径在小于40mm时一般不铸出,而采用钻-扩-铰的工艺,对于已铸出的孔,可采用粗、精镗的工艺,这在两套方案中都有所体现。对于那些要求加工精度不高的螺旋孔、紧固孔及放油孔则放在最后加工,这样可以防止由于面或孔在加工过程中出现问题(如发现气孔或夹杂物等)时,浪费这一部分的工时,整个加工过程中,无论是粗加工阶段还是精加工阶段,都应遵循“先面后孔”的原则,就是先加工平面,而后以面定位,再加工孔。这是因为,第一,面是整个机体的装配基准;第二,平面的面积较孔的面积大,以面定位使零件装夹稳定,可靠。因此,以面定位加工孔,有利于提高定位精度和加工精度。根据以上两套方案分析,决定采用第二套方案,同时对其稍做修改,确定最终方案如下:铸造时效检验铸件各部分尺寸油漆底漆工序 划线(划结合面线与下底面的加工线)工序 粗铣尺寸为结合面(以12的下表面为定位基准)。和下底面(以结合面为基准)选用X2012C龙门铣床加专用夹具工序 精铣尺寸为结合面(以下底面为基准)。选用X2012C龙门铣床加专用夹具工序 钻6-17孔,锪平30,去毛刺。选用Z3025摇臂钻床加专用夹具。工序 将机盖与机体对准夹紧合拢,配钻铰二定位销孔,根据箱体配合钻机体结合面的8-13、4-11孔。并按图纸要求将背面锪平工序 清除结合面的毛刺和切屑后,装配打入锥销,拧紧螺栓工序 粗、精铣齿轮孔端面。粗、精镗齿轮孔。选用X62卧式铣床和T68卧式镗床加专用夹具工序 钻攻轴承两端螺纹孔12-M8。选用Z3025摇臂钻床加专用夹具工序 拆开机盖与机体,钻攻螺塞孔 M16,钻攻M12的油标孔并锪平20,选用Z3025摇臂钻床加专用夹具工序 修锉毛刺,清洗,打标记工序 检验以上工艺过程详见“机械加工工艺过程综合卡片”。(四)机械加工余量、工序尺寸及毛坯尺寸的确定不该减速器箱体的材料为HT200,硬度200220HBS,毛坯重量约为6kg,生产类型为中批生产,采用砂型铸造毛坯。根据上述原始材料及加工工艺,分别确定各加工表面的机械加工余量、尺寸公差及毛坯尺寸如下:1、机体结合面的尺寸公差及加工余量查机械制造工艺设计简明手册(以下简称工艺手册)表2.2-1和表2.2-3,由于材料为HT200且选用砂型手工造型,故选择尺寸公差等级为12级,结合面尺寸公差数值取4.4mm。选择加工余量等级为H级,故结合面加工余量数值选择6.0mm。粗铣结合面时z=3.5mm精铣结合面时z=1.5mm2、机体下底面的尺寸公差及加工余量查工艺手册表2.2-1和表2.2-3,选择下底面的尺寸公差数值为7mm,加工余量查工艺手册表2.2-4和2.2-5,选择3.5mm。粗铣下底面z=3.5mm3、各油孔端面的尺寸公差及加工余量查工艺手册表2.2-1和表2.2-3,选择该端面尺寸公差数值为4.2mm,加工余量查工艺手册表2.2-1和表2.2-3后选择5mm。4、8-13孔的尺寸公差及加工余量 毛坯上孔径小于40mm的孔是不容易铸的,由于这六个孔的精度不是很高,因此采用直接钻头钻孔。钻头直径是d=12mm。5、齿轮孔端面的尺寸公差及加工余量查工艺手册表2.2-1和表2.2-3,选择该轴孔端面尺寸公差数值是8mm,加工余量查工艺手册表2.2-4和2.2-5后选择单侧数值5mm。粗铣齿轮孔端面2z=7mm精铣齿轮孔端面2z= 3mm6、齿轮孔的尺寸公差及加工余量查工艺手册表2.2-1和表2.2-3,选择该轴孔端面尺寸公差数值是7mm,加工余量查工艺手册表2.2-4和2.2-5后选择单侧数值5mm。粗镗孔 2z=7mm精镗孔 2z= 3mm(五)确定切削用量及基本工时工序:粗铣机体的结合面和下底面 工步:粗铣机体的结合面至1加工条件工件材料:HT200,硬度,铸件工件尺寸:宽度,长度的平面加工要求:用标准硬质合金端铣刀粗铣,以厚度为12mm的下表面为定位基准,加工余量h=3.5mm机床:选用X2010C龙门铣床加专用夹具2选择刀具(1)根据切削用量简明手册(以下简称切削用量)表1.2,选择YG6硬质合金刀片(如图1所示)。根据切削用量表3.1,由于铣削宽度180mm,故选择=250mm。由于采用标准硬质合金端铣刀,故齿数z=20(切削用量表3.13)。(2)铣刀几何形状(切削用量表3.2):由于铸件硬度250HBS,故选择:,(假定),。 ( 图1 )3选择切削用量(1)决定铣削深度:由于粗加工余量不大,故可在一次走刀完成,则:=h=3.5mm(2)决定每齿进给量由于采用不对称端铣刀来提高进给量,根据切削用量表3.5,当使用YG6刀片、铣床功率15kw时,有但因采用不对称端铣,故取(3)选择铣刀磨钝标准及刀具寿命根据切削用量表3.7,铣刀刀齿后刀面最大磨损量为1.5mm;由于铣刀直径,故刀具寿命T=240min(切削用量表3.8)。(4)决定切削速度和每分钟进给量切削速度可根据切削用量表3.13中查出,当,z=20,时,有各修正系数为:故 根据X2012C龙门铣床说明书选择 因此,实际切削速度和每齿进给量为 (5)检验机床功率根据切削用量表3.24,当铸件硬度为,Z=20,时,近似为根据X2012C龙门铣床说明书,机床主轴允许的功率为 故,因此所选择的切削用量可以采用,即,。(6)计算基本工时根据公式:式中,根据切削用量表3.26,不对称安装铣刀,入切量及超切量,则算得故工步:粗铣机体下底面至1加工条件工件材料:HT200,硬度,铸件工件尺寸:宽度,长度的平面加工要求:用标准硬质合金端铣刀粗铣,以厚度为9mm的下表面为定位基准,加工余量h=4mm机床:选用X2012C龙门铣床加专用夹具2选择刀具(1)根据切削用量简明手册(以下简称切削用量)表1.2,选择YG6硬质合金刀片(如图1所示)。根据切削用量表3.1,由于铣削宽度180mm,故选择=250mm。由于采用标准硬质合金端铣刀,故齿数z=20(切削用量表3.13)。(2)铣刀几何形状(切削用量表3.2):由于铸件硬度250HBS,故选择:,(假定),。3选择切削用量(1)决定铣削深度:由于粗加工余量不大,故可在一次走刀完成,则:=h=3.5mm(2)决定每齿进给量由于采用不对称端铣刀来提高进给量,根据切削用量表3.5,当使用YG6刀片、铣床功率15kw时,有但因采用不对称端铣,故取(3)选择铣刀磨钝标准及刀具寿命根据切削用量表3.7,铣刀刀齿后刀面最大磨损量为1.5mm;由于铣刀直径,故刀具寿命T=240min(切削用量表3.8)。(4)决定切削速度和每分钟进给量切削速度可根据切削用量表3.13中查出,当,z=20,时,有各修正系数为:故 根据X2012C龙门铣床说明书选择 因此,实际切削速度和每齿进给量为 (5)检验机床功率根据切削用量表3.24,当铸件硬度为,Z=20,时,近似为根据X2012C龙门铣床说明书,机床主轴允许的功率为 故,因此所选择的切削用量可以采用,即,。(6)计算基本工时根据公式:,式中,根据切削用量表3.26,不对称安装铣刀,入切量及超切量,则算得故工序 精铣机体结合面至1加工条件工件材料:HT200,硬度,铸件工件尺寸:宽度,长度的平面加工要求:用标准硬质合金端铣刀粗铣,以厚度为9mm的下表面为定位基准,加工余量h=2mm机床:选用X2010C龙门铣床加专用夹具2选择刀具(1)根据切削用量简明手册(以下简称切削用量)表1.2,选择YG6硬质合金刀片(如图1所示)。根据切削用量表3.1,由于铣削宽度180mm,故选择=250mm。由于采用标准硬质合金端铣刀,故齿数z=20(切削用量表3.13)。(2)铣刀几何形状(切削用量表3.2):由于铸件硬度250HBS,故选择:,(假定),。3选择切削用量(1)决定铣削深度:由于精加工余量不大,故可在一次走刀完成,则:=h=1.5mm(2)决定每齿进给量由于采用不对称端铣刀来提高进给量,根据切削用量表3.5,当使用YG6刀片、铣床功率15kw时,有但因采用不对称端铣,故取(3)选择铣刀磨钝标准及刀具寿命根据切削用量表3.7,铣刀刀齿后刀面最大磨损量为0.5mm;由于铣刀直径,故刀具寿命T=240min(切削用量表3.8)。(4)决定切削速度和每分钟进给量切削速度可根据切削用量表3.13中查出,当,z=20,时,有各修正系数为:故 根据X2012C龙门铣床说明书选择 因此,实际切削速度和每齿进给量为 (5)检验机床功率根据切削用量表3.24,当铸件硬度为,Z=20,时,近似为根据X2010C龙门铣床说明书,机床主轴允许的功率为 故,因此所选择的切削用量可以采用,即,。(6)计算基本工时根据公式:式中,根据切削用量表3.26,不对称安装铣刀,入切量及超切量,则算得故工序 钻孔1 加工条件 加工材料: HT200,硬度,铸件工艺要求:孔径d=17mm,孔深,通孔,精度,用乳化液冷却机床:选用Z3025摇臂钻床加专用夹具2选择钻头选择高速钢麻花钻头(如图2所示),其直径钻头几何形状为(根据切削用量表2.1及表2.2):双锥修磨横刃,后角,横刃长度,弧面长度。图2 高速钢钻头切削部分的尺寸3选择切削用量(1)决定进给量1)按加工要求决定进给量:根据切削用量表2.7,当铸铁硬度200HBS,时,有。由于,所以应乘孔深修整系数,则2)按钻头进给机构强度决定进给量:根据切削用量表2.8,当灰铸铁硬度 ,钻头强度允许的进给量。3)按机床进给机构强度决定进给量:根据切削用量表2.9,当灰铸铁硬度,机床进给机构允许的轴向力8830N时,进给量为。从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为。根据Z3025钻床说明书(按工艺手册表4.2-13),选择。由于是加工通孔,为了避免即将钻穿时钻头容易折断,故在孔即将钻穿时停止自动进给而采用手动进给。由表2.19可查钻孔时的轴向力,当时,轴向力.轴向力的修整系数均为1.0,故根据Z3025钻床说明书(按工艺手册表4.2-13),机床进给机构强度允许的最大轴向力为所以选择.(2)决定钻头磨钝标准及寿命根据切削用量表2.12,当时,钻头后刀面最大磨损量取为0.6mm,寿命。(3)决定切削速度根据切削用量表2.14,当铸铁硬度时,加工性属于6类.。由表2.13,加工性属于6类,标准钻头的进给量,。切削速度的修正系数为:,故 根据Z3025型摇臂钻床说明书(见工艺手册表4.2-12)可选择,但因所选转速较计算转速高,会使刀具寿命下降,故可将进给量降低一级,即取。(4)检验机床扭矩及功率根据切削用量表2.20,当,扭矩的修正系数均为1.0,故。根据Z3025型摇臂钻床说明书,当时,。根据切削用量表2.23,当铸铁硬度200HBS,时,有。由于,所以应乘孔深修整系数,则2)按钻头进给机构强度决定进给量:根据切削用量表2.8,当灰铸铁硬度=200220HBS,钻头强度允许的进给量。3)按机床进给机构强度决定进给量:根据切削用量表2.9,当灰铸铁硬度,机床进给机构允许的轴向力8830N时,进给量为。从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为。根据Z3025钻床说明书(按工艺手册表4.2-13),选择。由于是加工通孔,为了避免即将钻穿时钻头容易折断,故在孔即将钻穿时停止自动进给而采用手动进给。由表2.19可查钻孔时的轴向力,当时,轴向力.轴向力的修整系数均为1.0,故根据Z3025钻床说明书(按工艺手册表4.2-13),机床进给机构强度允许的最大轴向力为所以选择.(2)决定钻头磨钝标准及寿命根据切削用量表2.12,当时,钻头后刀面最大磨损量取为0.6mm,寿命。(3)决定切削速度根据切削用量表2.14,当铸铁硬度时,加工性属于6类。由表2.13,加工性属于6类,标准钻头的进给量,。切削速度的修正系数为:,故 根据Z3025型摇臂钻床说明书(见工艺手册表4.2-12可选择,但因所选转速较计算转速高,会使刀具寿命下降,故可将进给量降低一级,即取。(4)检验机床扭矩及功率根据切削用量表2.20,当,扭矩的修正系数均为1.0,故。根据Z3025型摇臂钻床说明书,当时,。根据切削用量表2.23,当铸铁硬度=,进给量,时,。根据Z3025型摇臂钻床说明书(见工艺手册表4.2-11).由于,故选择的切削用量可用,即,。4计算基本工时根据公式式中,入切量及超切量由切削用量表2.29查出,则算得故 工步: 钻孔2 加工条件 加工材料: HT200,硬度,铸件工艺要求:孔径d=10mm,孔深,通孔,精度,用乳化液冷却机床:选用Z3025摇臂钻床加专用夹具2选择钻头选择高速钢麻花钻头(如图2所示),其直径钻头几何形状为(根据切削用量表2.1及表2.2):双锥修磨横刃,后角,横刃长度,弧面长度。3选择切削用量(1)决定进给量1)按加工要求决定进给量:根据切削用量表2.7,当铸铁硬度200HBS,时,有。由于,所以应乘孔深修整系数,则2)按钻头进给机构强度决定进给量:根据切削用量表2.8,当灰铸铁硬度=200220HBS ,钻头强度允许的进给量。3)按机床进给机构强度决定进给量:根据切削用量表2.9,当灰铸铁硬度,机床进给机构允许的轴向力5880N时,进给量为。从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为。根据Z3025钻床说明书(按工艺手册表4.2-13),选择。由于是加工通孔,为了避免即将钻穿时钻头容易折断,故在孔即将钻穿时停止自动进给而采用手动进给。由表2.19可查钻孔时的轴向力,当时,轴向力.轴向力的修整系数均为1.0,故根据Z3025钻床说明书(按工艺手册表4.2-13),机床进给机构强度允许的最大轴向力为所以选择.(2)决定钻头磨钝标准及寿命根据切削用量表2.12,当时,钻头后刀面最大磨损量取为0.6mm,寿命。(3)决定切削速度根据切削用量表2.14,当铸铁硬度时,加工性属于6类.。由表2.13,加工性属于6类,标准钻头的进给量,。切削速度的修正系数为:,故 根据Z3025型摇臂钻床说明书(见工艺手册表4.2-12可选择,但因所选转速较计算转速高,会使刀具寿命下降,故可将进给量降低一级,即取。(4)检验机床扭矩及功率根据切削用量表2.20,当,扭矩的修正系数均为1.0,故。根据Z3025型摇臂钻床说明书,当时,。根据切削用量表2.23,当铸铁硬度200HBS,时,有。由于,所以应乘孔深修整系数,则2)按钻头进给机构强度决定进给量:根据切削用量表2.8,当灰铸铁硬度=200220HBS ,钻头强度允许的进给量。3)按机床进给机构强度决定进给量:根据切削用量表2.9,当灰铸铁硬度,机床进给机构允许的轴向力5880N时,进给量为。从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为。根据Z3025钻床说明书(按工艺手册表4.2-13),选择。由于是加工通孔,为了避免即将钻穿时钻头容易折断,故在孔即将钻穿时停止自动进给而采用手动进给。由表2.19可查钻孔时的轴向力,当时,轴向力.轴向力的修整系数均为1.0,故根据Z3025钻床说明书(按工艺手册表4.2-13),机床进给机构强度允许的最大轴向力为所以选择.(2)决定钻头磨钝标准及寿命根据切削用量表2.12,当时,钻头后刀面最大磨损量取为0.6mm,寿命。(3)决定切削速度根据切削用量表2.14,当铸铁硬度时,加工性属于6类.。由表2.13,加工性属于6类,标准钻头的进给量,。切削速度的修正系数为:,故 根据Z3025型摇臂钻床说明书(见工艺手册表4.2-12可选择,但因所选转速较计算转速高,会使刀具寿命下降,故可将进给量降低一级,即取。(4)检验机床扭矩及功率根据切削用量表2.20,当,扭矩的修正系数均为1.0,故。根据Z3025型摇臂钻床说明书,当时,。根据切削用量表2.23,当铸铁硬度200HBS,时,有。由于,所以应乘孔深修整系数,则2)按钻头进给机构强度决定进给量:根据切削用量表2.8,当灰铸铁硬度=200220HBS,钻头强度允许的进给量。3)按机床进给机构强度决定进给量:根据切削用量表2.9,当灰铸铁硬度,机床进给机构允许的轴向力8830N时,进给量为。从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为。根据Z3025钻床说明书(按工艺手册表4.2-13),选择。由于是加工通孔,为了避免即将钻穿时钻头容易折断,故在孔即将钻穿时停止自动进给而采用手动进给。由表2.19可查钻孔时的轴向力,当时,轴向力.轴向力的修整系数均为1.0,故根据Z3025钻床说明书(按工艺手册表4.2-13),机床进给机构强度允许的最大轴向力为所以选择.(2)决定钻头磨钝标准及寿命根据切削用量表2.12,当时,钻头后刀面最大磨损量取为0.6mm,寿命。(3)决定切削速度根据切削用量表2.14,当铸铁硬度=时,加工性属于6类.。由表2.13,加工性属于6类,标准钻头的进给量,。切削速度的修正系数为:,故 根据Z3025型摇臂钻床说明书(见工艺手册表4.2-12可选择,但因所选转速较计算转速高,会使刀具寿命下降,故可将进给量降低一级,即取。(4)检验机床扭矩及功率根据切削用量表2.20,当,扭矩的修正系数均为1.0,故。根据Z3025型摇臂钻床说明书,当时,。根据切削用量表2.23,当铸铁硬度=,进给量,时, 。根据Z3025型摇臂钻床说明书(见工艺手册表4.2-11).由于,故选择的切削用量可用,即,。4计算基本工时根据公式式中,入切量及超切量由切削用量表2.29查出,则算得故 =0.722min二、 夹具设计“工欲善其事,必先利其器”,这是我国历史上劳动人民在生产斗争中对工具重要性所作的结论。在现代化生产中,工具(工艺装备)的作用也是如此。鉴于此,本次毕业设计的一个重要任务就是设计一套用来加工该减速器箱体的专用夹具。在机械制造工业中,为了达到保证的产品质量、改善劳动条件,提高劳动生产率及降低成本的目的,在工艺过程中,除机床等设备外,还大量使用着各种工艺装备。它包括夹具、模具、刀具、辅助工具及测量工具等。因此广义地说,夹具是一种保证产品质量并便利和加速工艺过程的一种工艺装备。不同的夹具,其结构形式、工作情况、设计原则都不相同,但就其数量和在生产中所占的地位来说,应以“机床夹具”为首。所谓机床夹具就是机床上所使用一种辅助设备,用它来准确地确定工件与刀具相对位置,即将工件定位及夹紧,以完成加工所需要的相对运动。所以机床夹具是用以使工件定位和夹紧的机床附加装置(以后简称夹具)。经过与指导教师协商,决定设计第道工序钻机体结合面上孔的钻床夹具。这套夹具将用于摇臂钻床Z3025,刀具选用高速钢麻花钻头,对工件进行钻孔加工。(一)钻床夹具设计1、问题的提出本夹具主要用来钻机体结合面上孔,这结合面上有八个13的孔和四个11的孔都有一定的位置度技术要求。因此,在本道工序加工时,主要应考虑如何提高劳动生产率,降低劳动强度。2、夹具设计(1)定位基准的选择由零件图可知,根据基准选择原则选取下底面为定位基准。同时,在箱体侧面用支撑钉和支撑板进行定位,限制了Z方向的移动和转动Y方向的移动,同时侧面用压紧螺杠夹紧,可以满足加工要求。(2)切削力及夹紧力的计算刀具:高速钢麻花钻头,。垂直分力:(根据机床工艺师手册)其中:,所以 转矩:(根据机床工艺师手册)所以 在计算切削力时,必须把安全系数考虑在内。安全系数可以根据下式计算(根据机床夹具设计手册表1-2-1):。其中:为基本安全系数1.5; 为加工性质系数1.0;为刀具钝化系数1.2;为断续切削系数1.2;所以 为克服水平切削力,实际夹紧力N应为:所以 其中及为夹具定位面及夹紧面上的摩擦系数,。则根据机床夹具设计手册表1-2-26,由公式式中螺杆端部与工件间的当量摩擦半径 ;螺杆端部与工件间的摩擦角;螺纹中径之半;螺纹升角;螺副的当量摩擦角;除螺旋外机构的效率。查机床夹具设计手册表1-2-20表1-2-23得出各项数值为,所以该夹紧机构的夹紧扭矩为根据机床夹具设计手册表1-2-24,查得所选M16的压紧螺杆的许用夹紧力为13382.4N,许用夹紧扭矩为39974.32,故本夹具可安全工作。(3)定位误差分析定位误差主要分为基准误差和基准不重合误差。工件以平面定位时,因为定位元件的形状以及定位元件各表面间的位置精度要求不高,故在计算其基准位移误差时通常可以忽略他们的影响。工件以平面定位的基准位移不仅受平面的形状误差影响,而且对第二、第三定位基准有关的工序尺寸,其基准位移误差还会受三个平面间位置误差的影响。通常因基准面的形状误差很小,所以可以忽略其影响。基准不重合误差主要是指由于定位基准与工序基准不重合而引起工序基准在沿工序尺寸方向上的两个极限位置间距。1)定位元件的尺寸该钻床夹具的主要定位元件为下低面的两个支承板。2)定位误差的计算根据机床夹具设计手册表1-1-12,定位误差公式为: 由检验可知,该定位误差符合设计要求。(4)钻床夹具设计及操作的简要说明如前所述,在设计夹具时,应该注意提高劳动生产率。本夹具由于是用于精加工,并且所需夹紧力不大,所以采用手动夹紧方式。本夹具上装有钻模套,可使零件的加工前有很好的对刀,以利于钻孔加工的进行。钻床夹具的装配图及夹具体零件图分别见图04和05。参考文献1 陈宏钧实用机械加工工艺手册(第2版).机械工业出版社,20042 王世刚,张秀亲机械设计实践(修订版)哈尔滨工业大学出版社,20033 艾兴,肖诗纲切削用量简明手册(第3版)机械工业出版社,19944 孟宪栋,刘彤安机床夹具图册机械工业出版社,19995 薛源顺机床夹具图册.机械工业出版社,19996 杨叔子机械加工工艺师手册机械工业出版社,19977 王光斗,王春福机床夹具设计手册(第三版)上海科学技术出版社,2000 8 王明珠,工程制图学及计算机绘图.国防工业出版社,1998 9 姚云英, 公差配合与测量技术.机械工业出版社,2004 10 曾志新, 机械制造技术基础.武汉理工大学出版社,2004 11 冯辛安, 机械制造装备设计.机械工业出版社,2005 12 钟毅芳,机械设计.华中科技大学出版社,2001结 束 语毕业设计快要结束了。这是毕业前的一次大练兵,是对整个四年大学学习效果的一次大检验或大验收,对我们今后的学习和工作有重要的影响,是我们进入社会大舞台的一块敲门砖。因此,它的意义重大,每一个毕业生都要认真地对待。在设计的过程中,我颇有感受,现摘录如下,以供参考。首先,通过这次毕业设计,使我对过去所学的各门课程都有了更深一层的理解,对各门功课在整个所学系统中的地位有了确切的认识。这次设计的主要任务减速器的设计和工艺规程的设计及铣床夹具设计。通过减速器的设计,使我了解了整个系统工作所需各个零部件之间的配合及如何选用,在选用过程中应注意些什么问题;通过工艺规程的设计,使我认识到了在机械加工过程中工艺部分的重要性,根据机器零件的使用要求,我们先得到选择材料并确定其制造方式,然后再进行加工处理,使其能够达到使用要求;通过夹具的设计,使我感受到了机床夹具在机械加工中的重要地位与作用。在这中间我们还要注意两个问题,一是所要加工工件的精度要求,另一个是生产效率与成本的高低,所以还要合理地安排各个工序的位置。其次,在本次设计中我还学到了许多课堂上所没学过的东西。通过姚老师的指导和查阅大量的相关资料,使我对研究的对象有了更深刻的认识,对其性能和要求有了更深的了解,从而为今后类似零件的设计打下了一定的基础。此外,在本次设计中通过CAD和文本图形编辑等软件的使用,使我更加感受到现代化工作方式所带来的便捷性和优越性。最后,要感谢我的指导老师姚志平老师,在设计中,姚老师给我提了许多宝贵意见,认真地指导我完成整个设计内容。同时,也感谢帮助过我的其他各位老师和同学,使我的毕业设计顺利圆满的完成。48外文原文:Drill model and clampIntroduce That work piece must be located in going ahead opposite to safe location of cutter. Must score and then on work piece, clamp and on moving the location processing to need, before treating in this location. Think that a lot of peculiar work piece carries out the setting-out processing front, needing to be in progress to every part by drill model and the clamp, if but being casting or including forging, in order to ensure that work piece can be processed out, must be used for out a lineation, to ensure that deformation or appositions happened in sharpening rib, the core to work piece. Drill model and the clamp need to ensure that work piece is correct combining with ability fixing,position and clamping. Drill model is such imply the diversity; clamp processing the process middle knife track. In reality, being only a cutter is a bore bit; drift and similar cutter ability carry out guiding. Therefore, drill model has used drill treating, furniture has been used for possessions other processes operation middle. The clamp is used for cutter device relative to localized union. Drill model and the clamp merit can divide into several aspect of the following: 1. Have cut down and have removed a little measurement and the working procedure assembling.2. The layman also may accurately fast grasp the cutting tool installment.3. The work piece assembling a part is gone to the lavatory especially, all work pieces are dismounted also seldom, and the delicate job of crescent-shaped knife with long handle is removed.4. The part will realize mutual exchange, if work piece is unitary-relation fix to coming true in a fields words, the part.The bolt hole often has 1.5 mms to may possibly doubt that using drill model to process its accuracy to homogeneous 3 mms pitches of score, reader. Must remember drill model is a fabrication but is accomplished, that being used for a lot of component creating drill model cost accurately is too big, to make propel surprised besides dextrally, is that the little mistake gathers moment assembling in it. Think that screwing the body is beneficial to go and observing when, peculiar, it allows the careless setting-out and machine to touch it.1. Work piece location. Have indicated the object liberty degree in space, having three liberty degree to part for is that XX , YY , ZZ object are able to carry out axial displacement along these axes; Still having three liberty degree is angle directions. They can go round a coordinate axis rotating. Liberty degree number is six. Think that work piece fixes the queen, its liberty degree must be eliminated, need with guarantee work piece rightness operation. Be as far as possible than make use of clamp guarantee work piece treating location. Apply it to possessions processing location, come to other clamp to ensure that processing location is to change it just now unless must use. If having necessary words, the new location clamp, must be processed to the previously only row processing location.2. Work piece is clamped. Clamp location must be able to fight against cutting a force, clamp the strenuously necessary greater than work piece deformation force or destructive power. Grip taboo must can bear below work piece, in order to ensuring that this force is drilled a model or gripping the concrete frame on the machine tool. Think that drill touches a sum when the clamp is designed, clamp a device being designed that or can accurate provide the fastening motion force, and clamp a device being able to rapidly safe operationDrill model definitionDrill model is a location being able to ensure that the hole is drilled in work piece, expanding, mincing. Location clamping work piece in clamp device, the following being located in quenching steel axle bearing in drill model. If work piece structure is similar, drill model may be clamped on work piece. In most of the cases, work piece passes drill model fastening motion, makes use of drill model to be to be intervened in and to be moved away rapidly for realizing work piece in the process of treating by the fleetness.Drill model may be to realize drill, expand for the quickest speed, the hole, comes true and comparatively than the manpower treating hole is more accurate. Another merit is to use drill model to be able to not make a worker bring about hurt, Localized accuracy of hole. Not ensuring that depending on handling person, but come ensure that being to depend on drill model.Drill model ought to be only rising being used to hide in, expand. It may possibly be winding drill machine displacement if being able to not fix on the machine, but the drill model spurring men at the lower levels on directly covers with. Drill model restricts and controls the cutter route directly.If processing middle include operations words such as bright metal, forming treating, vehicle,Ought to use a clamp. In the process of treating, the clamp not including peculiar guiding adjustments words uses drill model to be also OK.Representative drill model and clampProcess four holes in representative drill model, in already one processing outside. Have an accurate treating centre on this work piece, be located in and the centre hole and the ultimate surface. Do not certainly need the circumference location going to control the encompassment hole cavity axis. Because of until it all is symmetrical relative to that axle centre when every hole is processed. Tha

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号