经编织物包装用压缩机的设计

58页 17000字数+说明书+任务书+7张CAD图纸【详情如下】

任务书.doc

压头.dwg

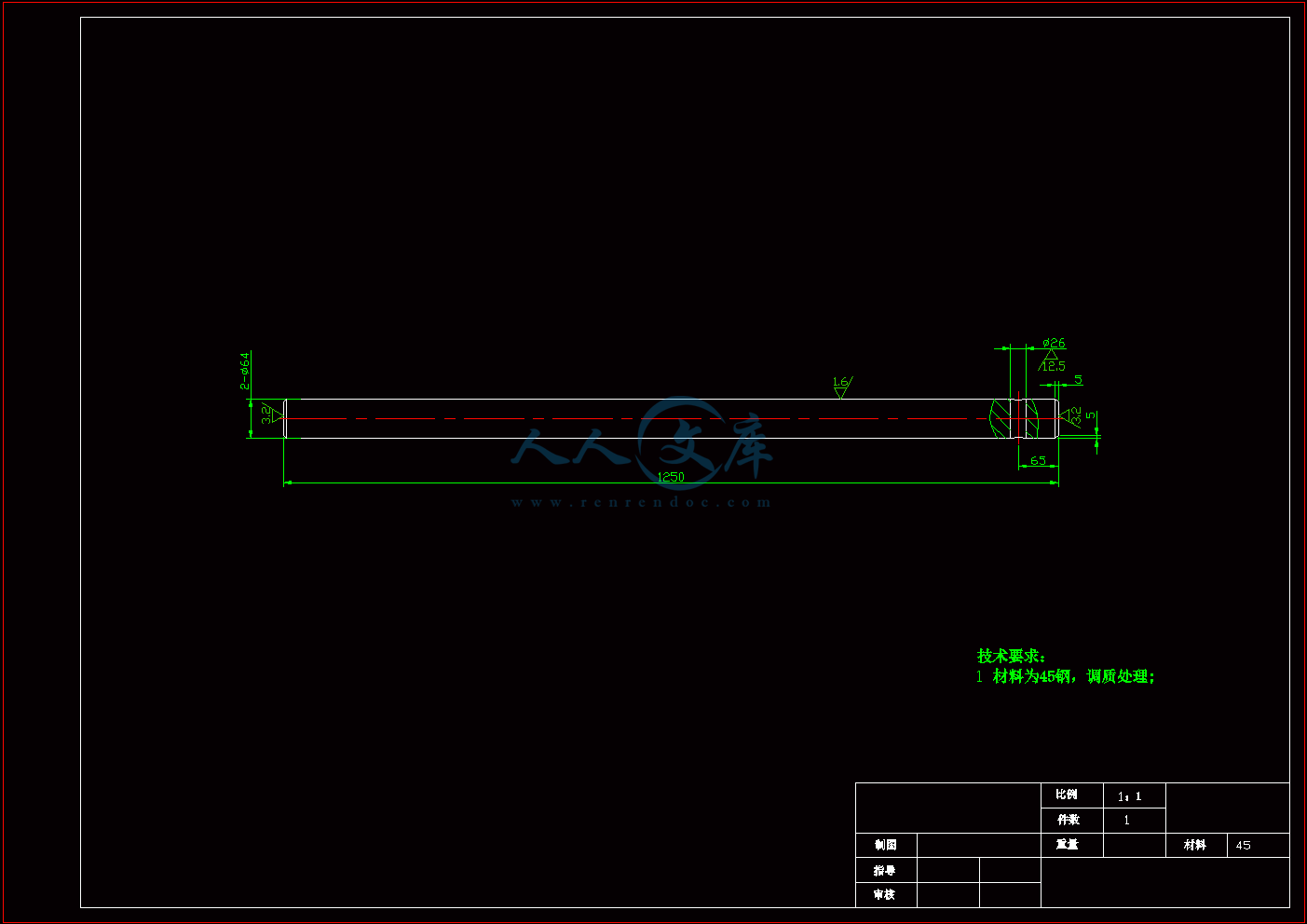

导向杆.dwg

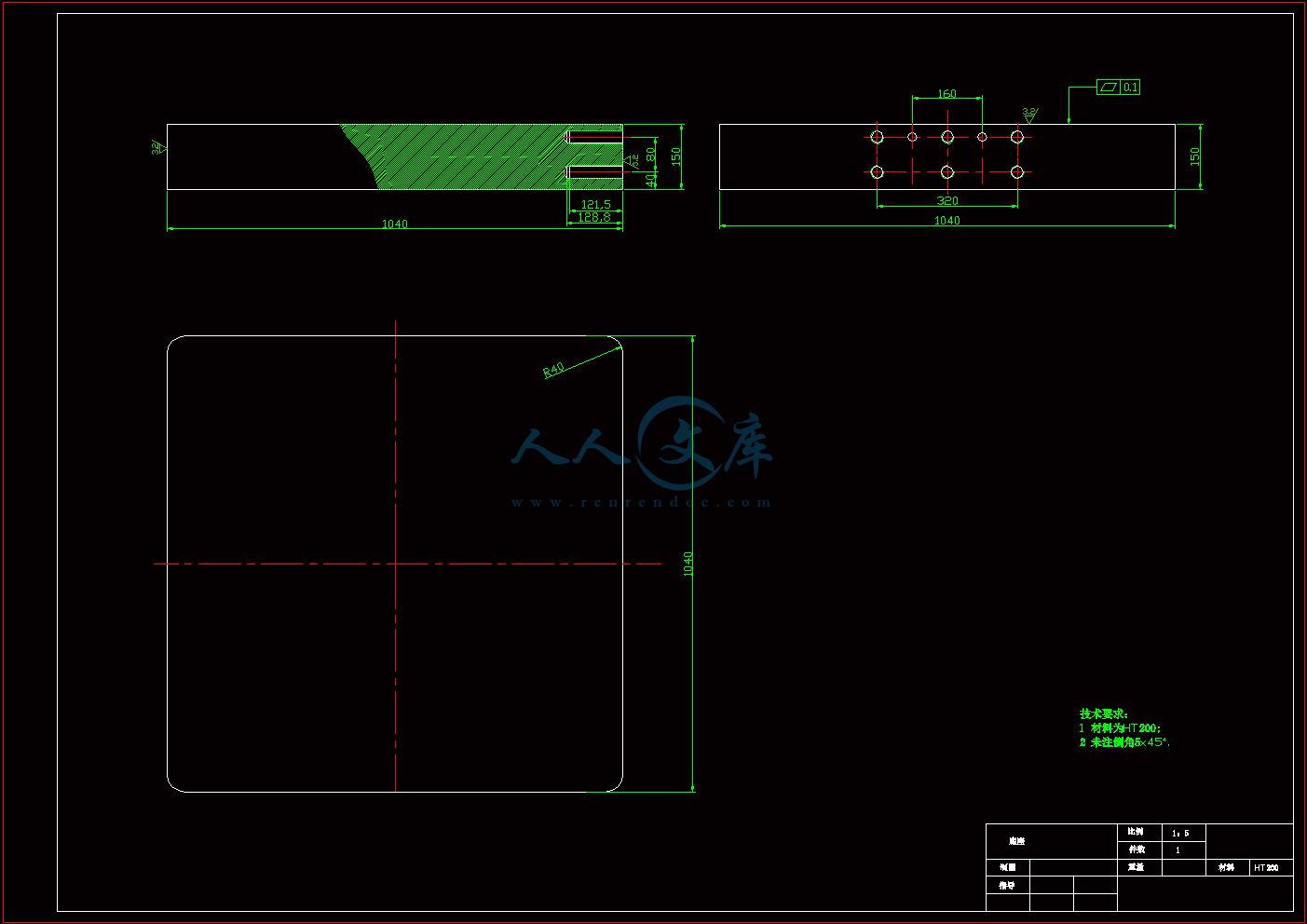

底座.dwg

总装图.dwg

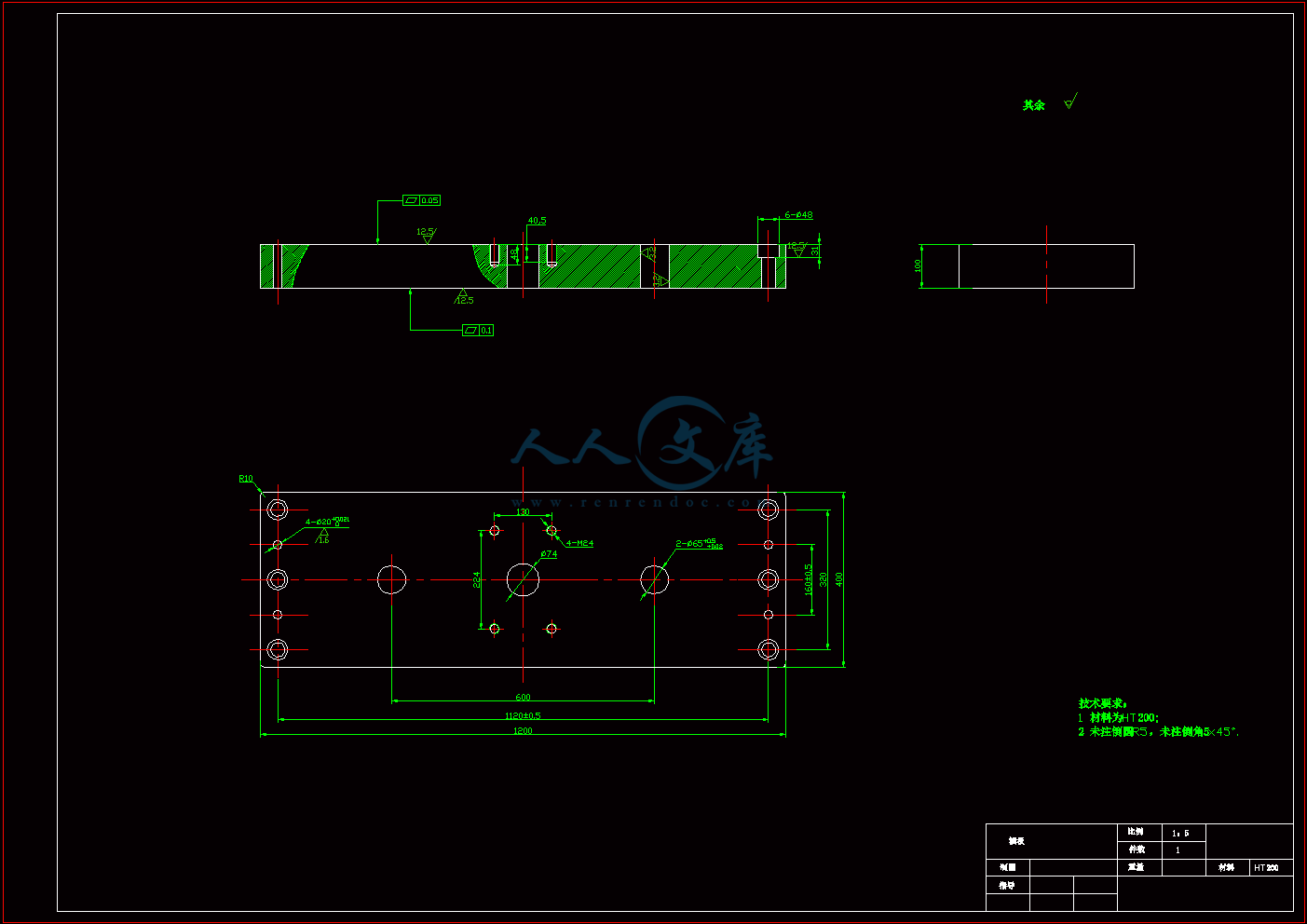

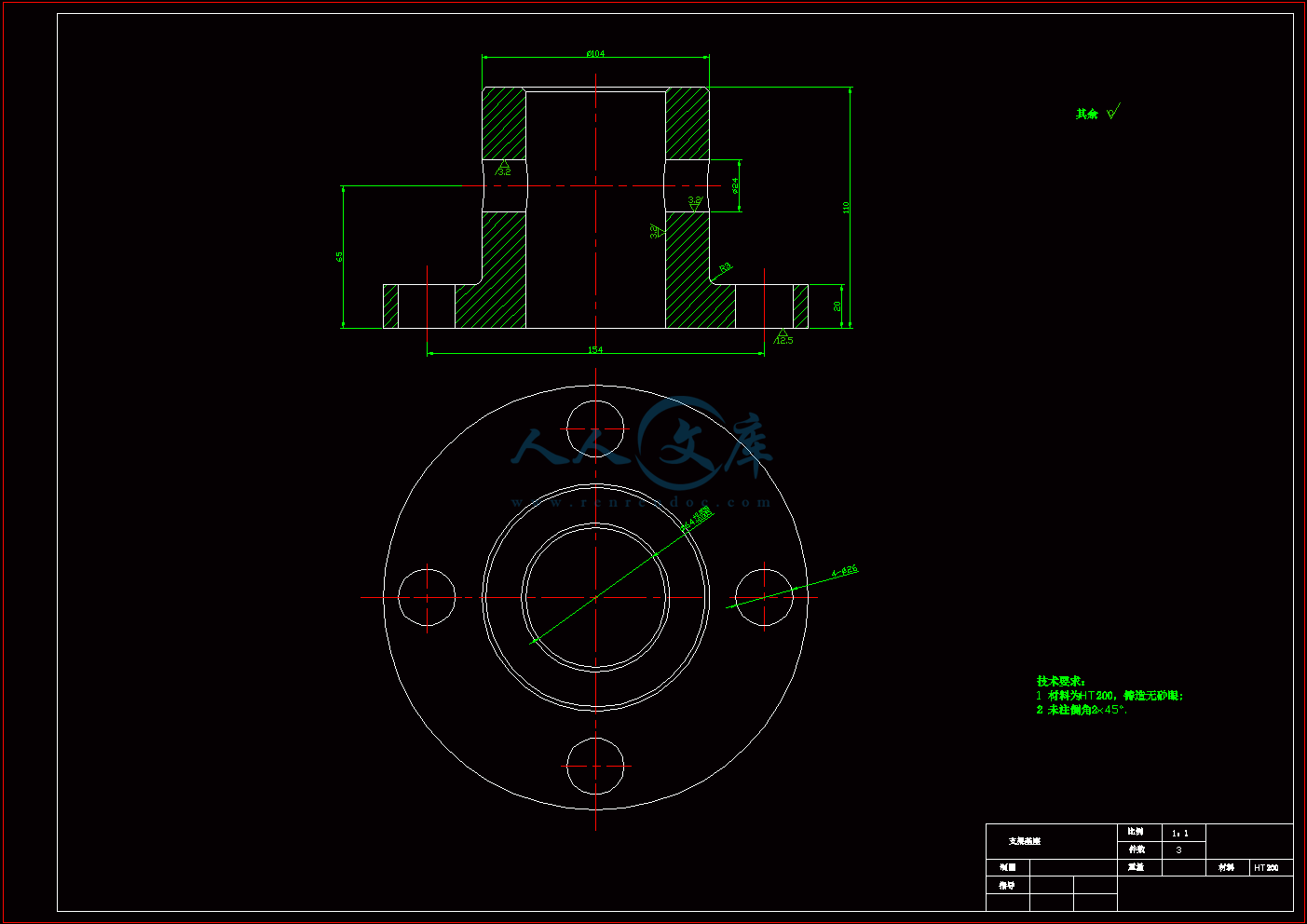

支座.dwg

梯形图.dwg

横板.dwg

经编织物包装用压缩机的设计说明书.doc

第1章 绪论2

1.1 课题背景2

1.2 PLC可编程序控制3

1.3液压传动6

第2章 方案论证7

2.1 传动方案的论证7

2.2 控制元件的分析9

第3章 液压缸的设计及参数选择9

第4章 工况分析10

4.1 动力(负载)分析及负载循环图10

4.1.1摩擦负载11

4.1.2惯性负载11

4.1.3工作负载12

4.1.4负载循环图12

4.2 运动分析及运动循环图13

4.2.1位移循环图13

4.2.2速度循环图13

第5章 确定液压系统主要参数14

5.1 确定液压缸几何尺寸14

5.2 计算液压缸所需流量17

5.3 计算系统所需的压力17

5.4 绘制压缩机主缸工况图19

5.5 液压缸主要零件的结构材料及技术要求21

5.5.1液压缸的基本参数21

5.5.2液压缸的类型和安装方式22

5.5.3液压缸的主要零件及技术要求22

5.6 液压缸结构参数的计算23

5.7 液压缸的校合25

5.7.1液压缸中背压力的校合25

5.7.2活塞杆的校合26

第6章 液压元件和液压油的选择26

6.1 液压泵的选择26

6.2 电动机的选择30

6.3 控制阀的选择30

6.4 管道(导管)的选择31

6.4.1 管道内径的确定31

6.4.2 管道壁厚的计算32

6.5 确定油箱的容量34

6.5.1液压油的选择34

6.5.2过滤器的选择35

6.6 联轴器的设计35

第7章 液压系统的性能验算36

7.1 管路系统压力损失36

7.2 液压冲击的计算39

7.3 液压系统热分析及其计算40

第9章 机架的设计43

9.1 机架材料的选择44

第10章 PLC控制45

10.1总体规划45

10.2输入设备的选择45

10.3电气柜的设计46

10.4 PLC设计47

10.4.3指令程序49

参考文献56

第1章 绪论

1.1 课题背景

经编织物是有弹性的物品,为了生产运输方便,需要压缩包装,由于每一种产品规格及种类多样性,要求在传统织物包装用压缩机结构的基础上,设计一套带有可遍程控制器的包装压缩机,并具有以下功能:

1)压缩吨位可调(通过压头下降到某个位置控制或其他方法)。

2)在规定压缩吨位下,压缩时间可调(3-5分钟)。

3)压头自动恢复至原位,为下次工作准备。

PLC可编程序控制

一.PLC的用途

PLC的初期由于其价格高于继电器控制装置,使其应用受到限制。但近年来由于微处理器芯片及有关元件价格大大下降,使PLC的成本下降,同时又由于PLC的功能大大增强,使PLC 的应用越来越广泛,广泛应用于钢铁、水泥、石油、化工、采矿、电力、机械制造、汽车、造纸、纺织、环保等行业。PLC的应用通常可分为五种类型:

(1)顺序控制 这是PLC应用最广泛的领域,用以取代传统的继电器顺序控制。PLC可应用于单机控制、多机群控、生产自动线控制等。如注塑机、印刷机械、订书机械、切纸机械、组合机床、磨床、装配生产线、电镀流水线及电梯控制等。

(2)运动控制 PLC制造商目前已提供了拖动步进电动机或伺服电动机的单轴或多轴位置控制模版。在多数情况下,PLC把扫描目标位置的数据送给模版块,其输出移动一轴或数轴到目标位置。每个轴移动时,位置控制模块保持适当的速度和加速度,确保运动平滑。

相对来说,位置控制模块比计算机数值控制(CNC)装置体积更小,价格更低,速度更快,操作方便。

(3)闭环过程控制 PLC能控制大量的物理参数,如温度、压力、速度和流量等。PID(Proportional Intergral Derivative)模块的提供使PLC具有闭环控制功能,即一个具有PID控制能力的PLC可用于过程控制。当过程控制中某一个变量出现偏差时,PID控制算法会计算出正确的输出,把变量保持在设定值上。

(4)数据处理 在机械加工中,出现了把支持顺序控制的PLC和计算机数值控制(CNC)设备紧密结合的趋向。著名的日本FANUC公司推出的Systen10、11、12系列,已将CNC控制功能作为PLC的一部分。为了实现PLC和CNC设备之间内部数据自由传递,该公司采用了窗口软件。通过窗口软件,用户可以独自编程,由PLC送至CNC设备使用。美国GE公司的CNC设备新机种也同样使用了具有数据处理的PLC。预计今后几年CNC系统将变成以PLC为主体的控制和管理系统。

(5)通信和联网 为了适应国外近几年来兴起的工厂自动化(FA)系统、柔性制造系统(FMS)及集散控制系统(DCS)等发展的需要,必须发展PLC之间,PLC和上级计算机之间的通信功能。作为实时控制系统,不仅PLC数据通信速率要求高,而且要考虑出现停电故障时的对策。

二. PLC的特点

(1)抗干扰能力强,可靠性高 继电接触器控制系统虽具有较好的抗干扰能力,但使用了大量的机械触头,使设备连线复杂,由于器件的老化、脱焊、触头的抖动及触头在开闭时受电弧的损害大大降低了系统的可靠性。传统的继电器控制系统中使用了大量的中间继电器、时间继电器。由于触点接触不良,容易出现故障,PLC用软件代替大量的中间继电器和时间继电器,仅剩下与输入和输出有关的少量硬件,接线可减少互继电器控制系统的1/10--1/100,因触点接触不良造成的故障大为减少。

而PLC采用微电子技术,大量的开关动作由无触点的电子存储器件来完成,大部分继电器和复杂的连线被软件程序所取代,故寿命长,可靠性大大提高。

微机虽然具有很强的功能,但抗干扰能力差,工业现场的电磁波干扰,电源波动,机械振动,温度和湿度的变化,都可能使一般通用微机不能正常工作。而PLC在电子线路、机械结构以及软件结构上都吸收了生产控制经验,主要模块均采用了大规模集成电路,I/O系统设计有完善的通道保护与信号调理电路;在结构上对耐热、防潮、抗震等都有精确的考虑;在硬件上采用隔离、屏蔽、滤波、接地等抗干扰能力,目前个生产厂家生产的PLC,平均无故障时间都大大超过了IEC规定的10万小时,有的甚至达到了几十万小时。

(2)控制系统结构简单、通用性强、应用灵活 PLC产品均成系列化生产,品种齐全,外围模块品种也多,可有各种组件灵活组合成各种大小和不同要求的控制系统。在PLC构成的控制系统中,只需在PLC的端子上接入相应的输入、输出信号线即可,不需要诸如继电器之类的物理电子器件和大量而有繁杂的硬件接线线路。当控制要求改变,需要变更控制系统功能时,可以用编程器在线或离线修改程序,修改接线量很小。同一个PLC装置有、用于不同的控制对象,只是输入、输出组件和应用软件不同而已。

(3)编程方便,易于使用 PLC是面向用户的设备,PLC的设计者充分考虑到现场工程技术人员的技能和习惯,PLC程序的编制,采用梯形图或面向工业控制的简单指令形式。梯形图与继电器原理图相类似,直观易懂,容易掌握,不需要专门的计算机知识和语言,深受现场电气技术人员的欢迎,近年来又发展了面向对象的顺序控制流程图语言,也称功能图,使编程更加简单方便。

(4)功能完善,扩展能力强 PLC中含有数量巨大的用于开关量处理的继电器类软件,可轻松地实现大规模的开关量逻辑控制,这是一般的继电器控制所不能实现的。PLC内部具有许多控制功能,能方便地实现D/A、A/D转换及PID运算,实现过程控制、数字控制等功能。PLC具有通信联网功能,他不仅可以控制一台单机,一条生产线,还可以控制一个机群,许多生产线。他不但可以进行现场控制,还可以用于远程控制。

(5)PLC控制系统设计、安装、调试方便 PLC中相当于继电器系统中的中间继电器、时间继电器、计数器等“软元件”数量巨大,硬件齐全,且为模块化积木式结构,并已商品化,故可按性能、容量(输入、输出点、内存大小)等选用组装。又由于用软件编程取代了硬接线实现控制功能,使安装接线量大大减小,设计人员只要一台PLC就可进行控制系统的设计可在实验室进行模拟调试。而继电接触器系统需要在现场调试,工作量很大且繁难。

(6)维修方便,维修工作量小 PLC具有完善的自诊断,履历情况存储及监视功能。对于内部工作状态、通信状态、异常状态和I/O点的状态均有显示。工作人员通过他可查出故障原因,便于迅速处理,及时排除。

(7)结构紧凑 体积小、重量轻,易于实现机电一体化。

由于以上特点,使得PLC获得极为广泛的应用。

液压传动

液压传动开始应用于十八世纪末,但在工业上被广泛应用的时间比较短。有大幅度的发展也就在近50年。因此,与其它传动方式

川公网安备: 51019002004831号

川公网安备: 51019002004831号