双辊驱动五辊冷轧机的设计

73页 18000字数+说明书+外文翻译+7张CAD图纸【详情如下】

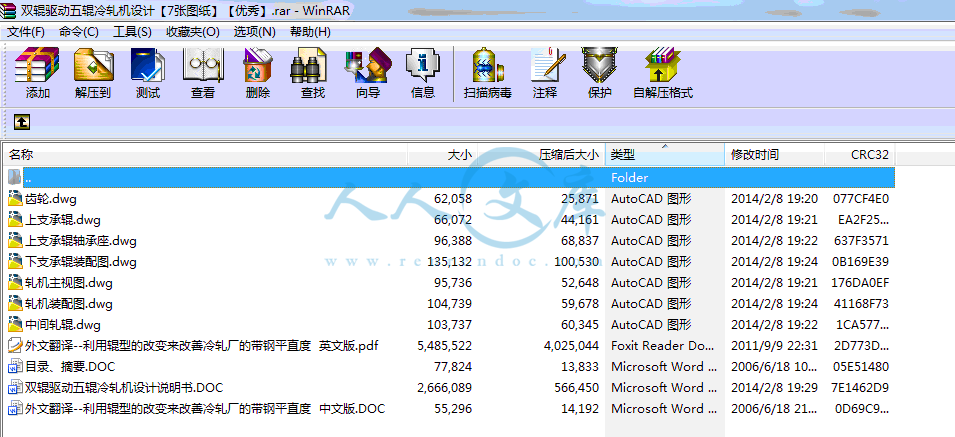

上支承辊.dwg

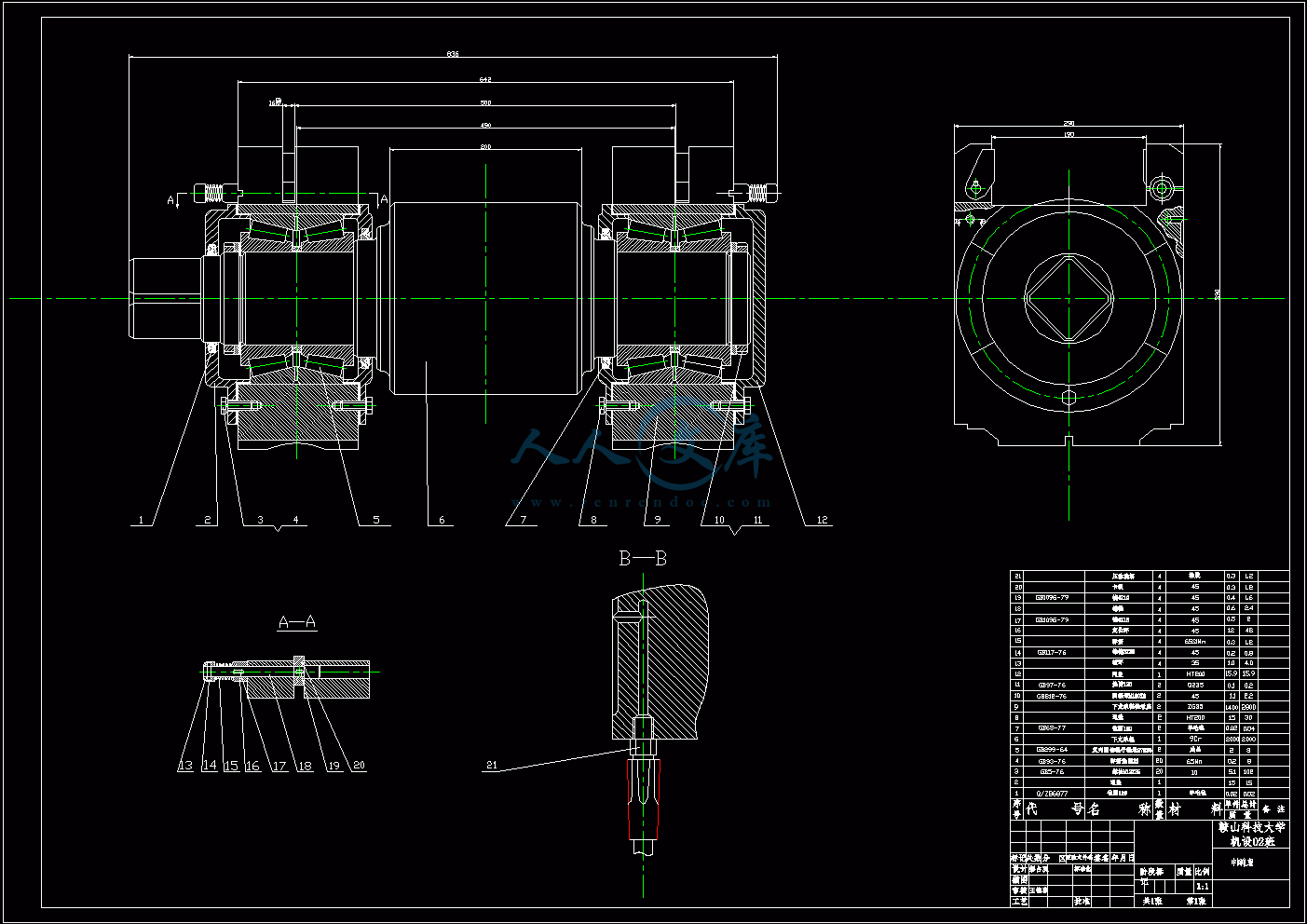

上支承辊轴承座.dwg

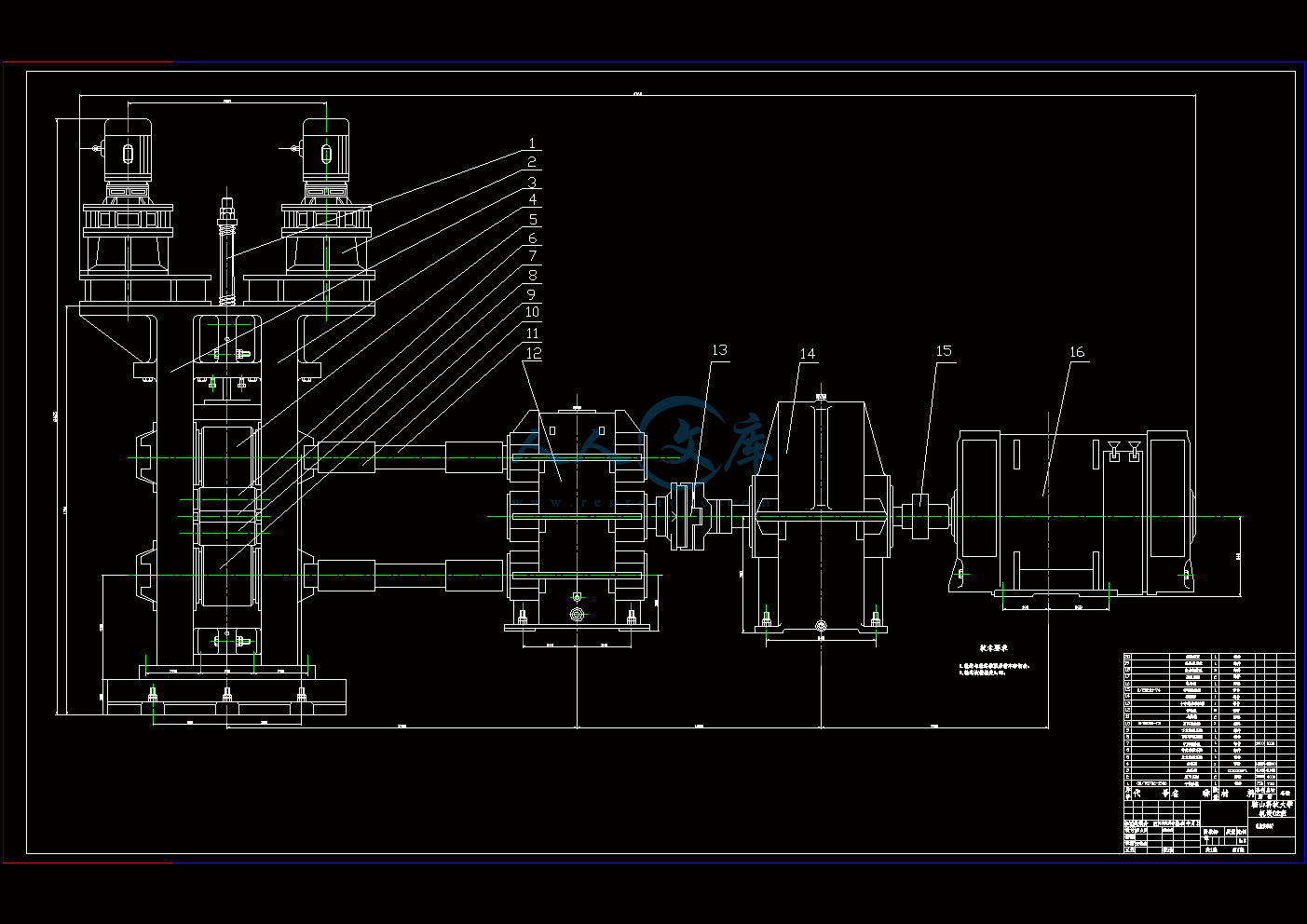

下支承辊装配图.dwg

中间轧辊.dwg

双辊驱动五辊冷轧机设计说明书.DOC

外文翻译--利用辊型的改变来改善冷轧厂的带钢平直度 中文版.DOC

外文翻译--利用辊型的改变来改善冷轧厂的带钢平直度 英文版.pdf

目录、摘要.DOC

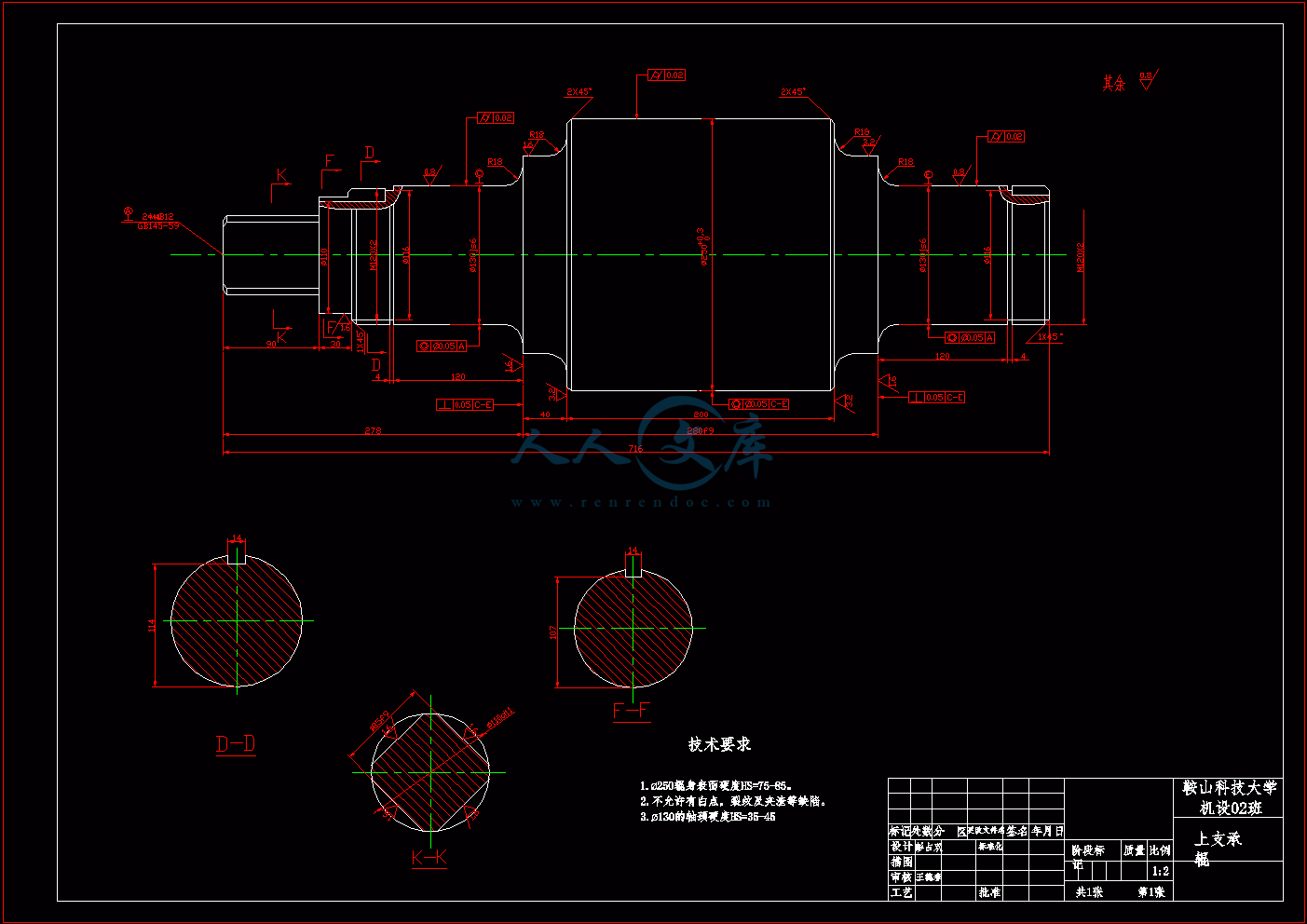

轧机主视图.dwg

轧机装配图.dwg

齿轮.dwg

目 录

1 绪论………………………………………………………………………………………1

1.1 选题的背景和目的…………………………………………………………………1

1.2 冷轧板在国民经济发展中的作用…………………………………………………1

1.3 冷轧机国内外的发展现状和趋势…………………………………………………2

1.4 五辊轧机研究内容和方法…………………………………………………………4

1.4.1冷轧机在车间的布置和作用………………………………………………4

1.4.2 冷轧机的生产工艺…………………………………………………………4

1.4.3 五辊冷轧机的研究和方法…………………………………………………4

2 方案的选择与评述…………………………………………………………………………5

2.1方案的选择…………………………………………………………………………5

2.1.1 工作辊驱动方案……………………………………………………………5

2.1.2 支承辊驱动方案……………………………………………………………5

2.1.3 工作辊单辊驱动方案………………………………………………………6

2.1.4 支承辊单辊驱动方案………………………………………………………6

2.2方案评述……………………………………………………………………………7

3 轧机主电机容量的选择……………………………………………………………………8

3.1轧制力的计算………………………………………………………………………8

3.1.1 轧制规程……………………………………………………………………8

3.1.2 轧辊主要尺寸的选择………………………………………………………8

3.1.3 轧制力的计算………………………………………………………………10

3.2轧制力矩的计算……………………………………………………………………15

3.3主电机容量的选择…………………………………………………………………24

3.3.1初选电机容量………………………………………………………………24

3.3.2 主电机轴上的力矩…………………………………………………………26

3.3.3 电机负载图…………………………………………………………………28

3.3.4 电机校核……………………………………………………………………30

4 轧辊的计算………………………………………………………………………………32

4.1轧辊的接触强度计算………………………………………………………………32

4.1.1 校核压应力…………………………………………………………………32

4.1.2切应力校核…………………………………………………………………33

4.2支承辊计算…………………………………………………………………………33

4.3支承辊变形计算……………………………………………………………………35

5 轧辊的调整机构…………………………………………………………………………39

5.1轧辊调整装置的作用和类型………………………………………………………39

5.1.1轧辊调整的的作用包括以下方面…………………………………………39

5.1.2调整装置根据各类轧机工艺要求…………………………………………39

5.2压下系统的计算……………………………………………………………………40

5.2.1压下螺丝的主要参数………………………………………………………40

5.2.2压下螺丝的传动力矩………………………………………………………41

5.2.3换算到电机轴上的静力矩…………………………………………………42

5.2.4电机校核……………………………………………………………………44

5.2.5压下螺母主要尺寸的确定…………………………………………………44

5.2.6压下螺母的校核……………………………………………………………44

5.3上轧辊平衡装置……………………………………………………………………45

5.3.1上轧辊平衡装置的作用与特点……………………………………………45

5.3.2上轧辊平衡力的确定………………………………………………………46

6 机架计算…………………………………………………………………………………48

6.1机架的强度计算……………………………………………………………………48

6.1.1为了简化计算作以下假设…………………………………………………48

6.1.2机架简图及受力图…………………………………………………………48

6.1.3强度计算……………………………………………………………………49

6.1.4机架的参数…………………………………………………………………51

6.1.5机架应力的计算……………………………………………………………52

6.1.6机架应力图…………………………………………………………………53

6.1.7强度校核……………………………………………………………………54

6.2机架的变形计算……………………………………………………………………54

7 联接轴的计算……………………………………………………………………………57

7.1扁头的计算…………………………………………………………………………57

7.1.1滑块式万向接轴主要尺寸的确定…………………………………………57

7.1.2开口式扁头受力分析………………………………………………………57

7.1.3强度计算……………………………………………………………………58

7.2 扁头的计算…………………………………………………………………………59

7.2.1强度计算……………………………………………………………………60

8 设备可靠性经济评价……………………………………………………………………62

8.1机械设备有效度……………………………………………………………………62

8.2 投资回收期………………………………………………………………………62

9 润滑方法的选择…………………………………………………………………………63

9.1轧辊轴承润滑………………………………………………………………………63

9.2人字齿轮及支承轴承润滑…………………………………………………………63

9.3轧辊冷却……………………………………………………………………………63

10 试车方法和对控制系统的要求…………………………………………………………64

10.1试车要求…………………………………………………………………………64

10.2维护规程…………………………………………………………………………64

结论…………………………………………………………………………………………65

致谢…………………………………………………………………………………………66

参考文献……………………………………………………………………………………67

附录…………………………………………………………………………………………68

摘 要

冷轧钢板和带钢近年来得到较大的发展,自二十世纪八十年代开始出现了全连续冷轧机,这种轧机只要第一架引料后,可实现连续轧制。全连续冷连轧机可以提高生产率30~50%,产品质量和成材率也得到很大提高。随着工业生产的发展,对极薄带材要求增加特别是微电子工业对极薄带材要求更高。而轧制薄带要求轧辊直径更小。

本设计针对某厂冷轧生产线中的主体设备轧机进行了改进设计,又原来的四辊改为五辊,对改进后的轧辊及机架等主要零件进行了强度校核。

在设计中,首先对设计轧机的方案进行了选择和评述,然后计算了轧制时所需要的力和力矩,从而确定了主电机的容量,并对电机进行了校核。计算了轧辊尺寸并校核了它的强度。本设计还计算了压下系统:压下螺丝的主要参数、其传动力矩及换算到电机上的静力矩,确定了压下螺母的尺寸并对压下螺母进行了校核。对机架的尺寸、应力进行了计算及其强度的校核。对联接轴也进行了计算,分析计算了扁头,并对其进行了强度的计算

在最后,对整个轧机的润滑方法、试车方法和对控制系统进行了评述,并对其进行了经济效益分析。

经过计算和校核,改进后的轧机满足工艺要求,改进的五辊轧机结构合理。

关键词:冷轧 轧机 多辊轧机

Abstract

Cold rolling steel plate and the hoop obtained the big development in recent years, started from 1980s to appear the entire continual cold-rolling mill, after so long as this kind of rolling mill first directed the material, might realize the continual rolling. All continuously the cold company rolling mill may enhance productivity 30~50%, the product quality and becomes a useful adult rate also obtains the very big enhancement. Along with the industrial production development, the antipode thin strip request increases is specially the micro electron industry antipode thin strip request is higher. But the rolling thin belt requests the roller diameter to be smaller.

This design has carried on the improvement design in view of some factory cold rolling production line in main body equipment rolling mill, also the original four rollers change five rollers, to improved after the roller and the rack and so on the major parts has carried on the intensity examination.

In the design, first to designed the rolling mill the plan to carry on the choice and the narration, then has calculated when the rolling needed strength and moment of force, thus had determined the host electrical machinery capacity, and has carried on the examination to the electrical machinery. This design also systematically calculated depress the system: The housing pin main parameter, its driving moment and convert on the electrical machinery the static torque, had determined depress the nut the size and to depress the nut to carry on the examination. To the rack size, the stress have carried on the computation and the intensity examination. The antithetical couplet coupling spindle also carried on the computation, the analysis has calculated the flat head, and has carried on the intensity computation to it

In finally, to the entire rolling mill lubrication method, the test run method and has carried on the narration to the control system, and has carried on the economic efficiency analysis to it.

After the computation and the examination, after the improvement rolling mill satisfies the technological requirement, the improvement five roller structure is reasonable.

Key word: Cold rolling rolling mill cluster mills

川公网安备: 51019002004831号

川公网安备: 51019002004831号