四组调料盒注塑模具设计

52页 19000字数+说明书+任务书+开题报告+15张CAD图纸【详情如下】

中期检查表.docx

任务书.docx

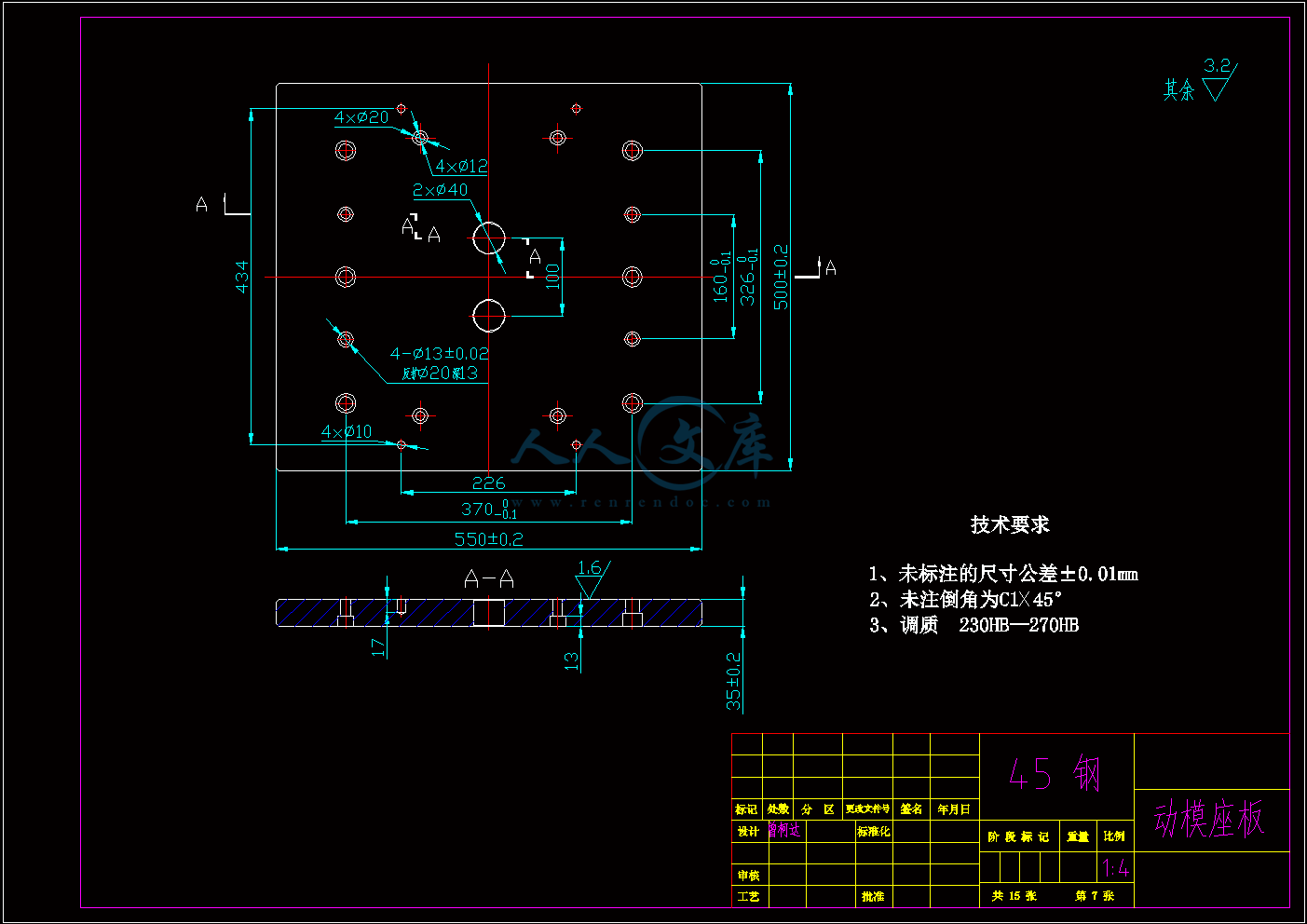

动模座板.dwg

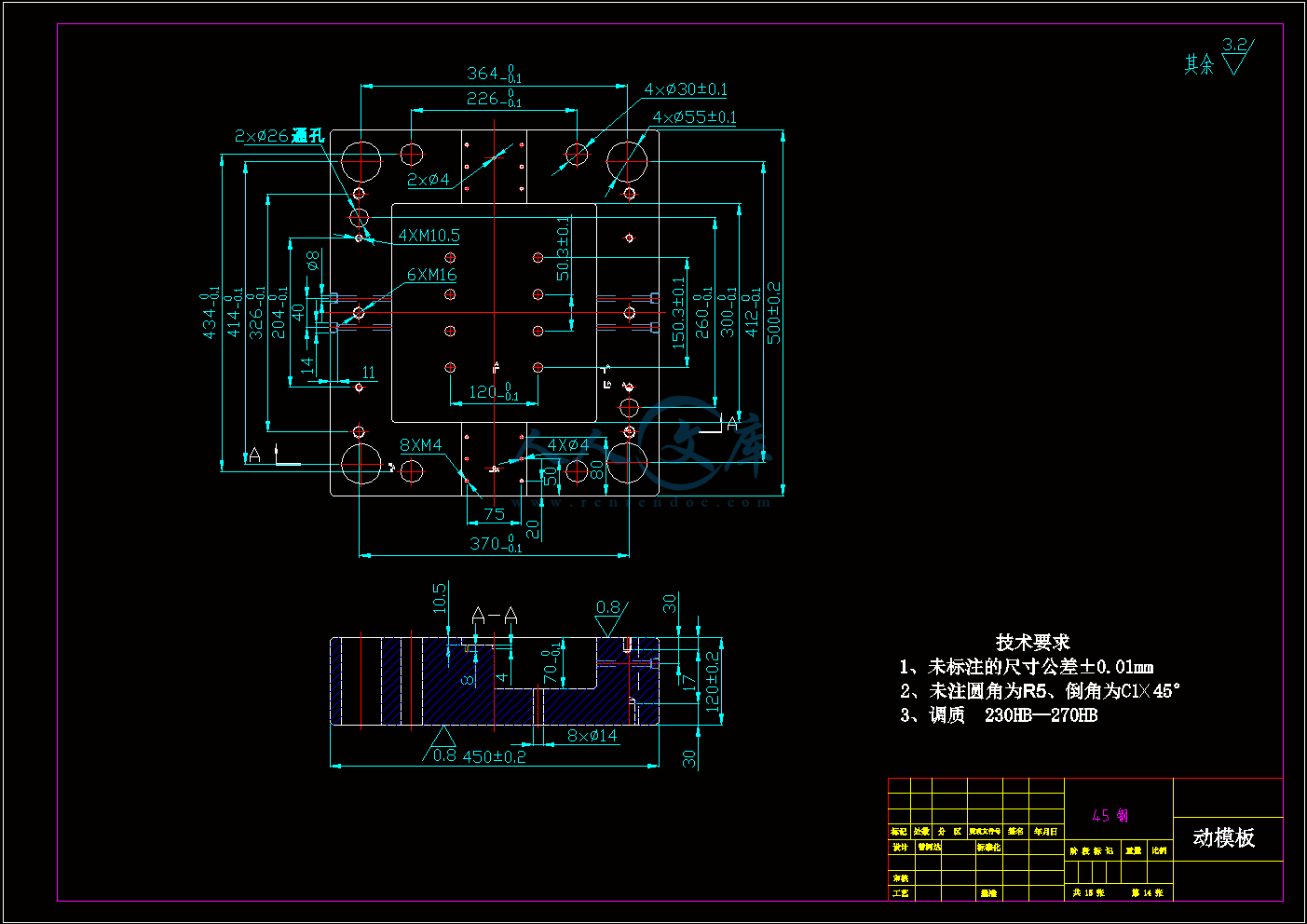

动模板.dwg

四组调料盒注塑模具设计说明书.doc

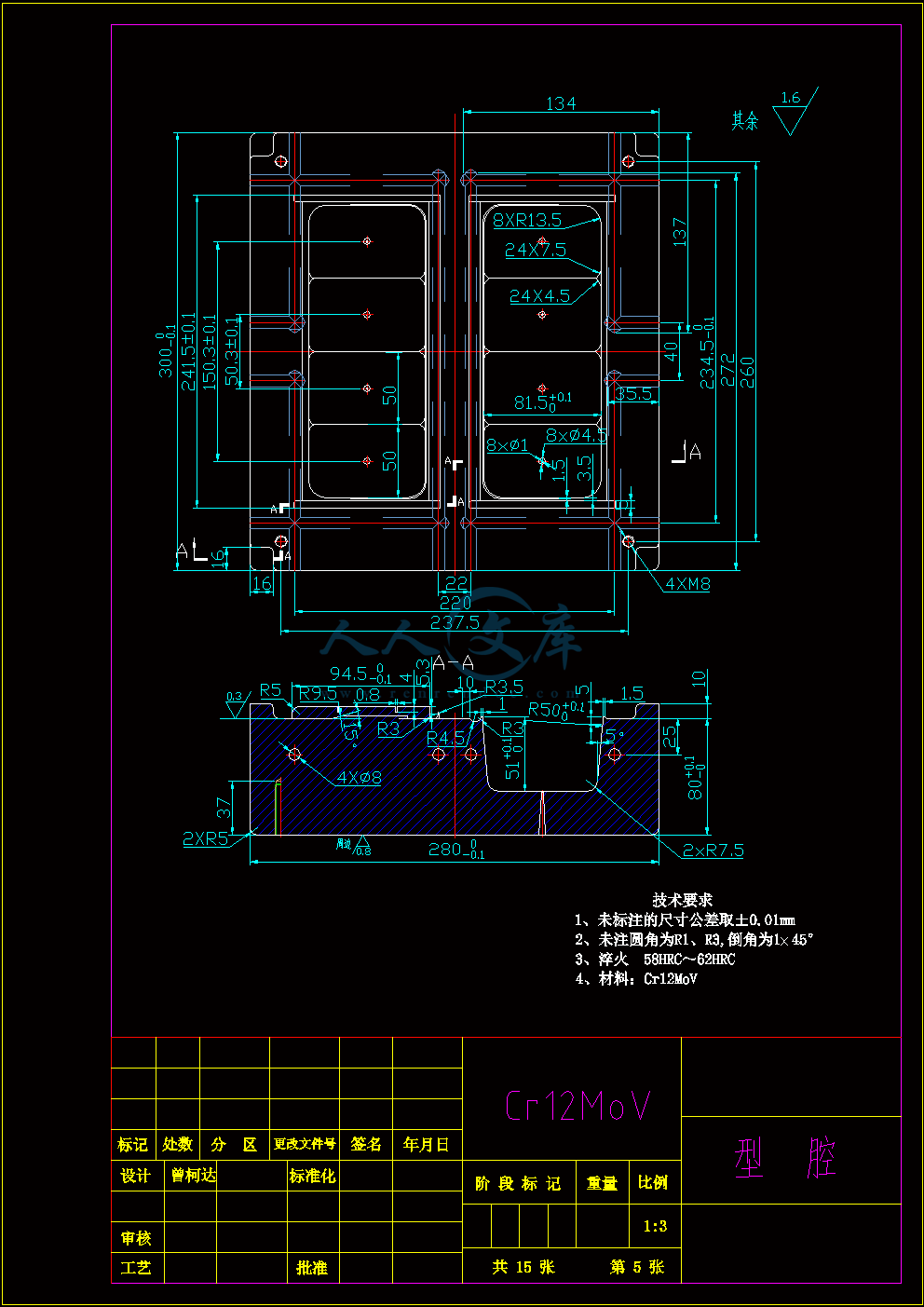

型腔.dwg

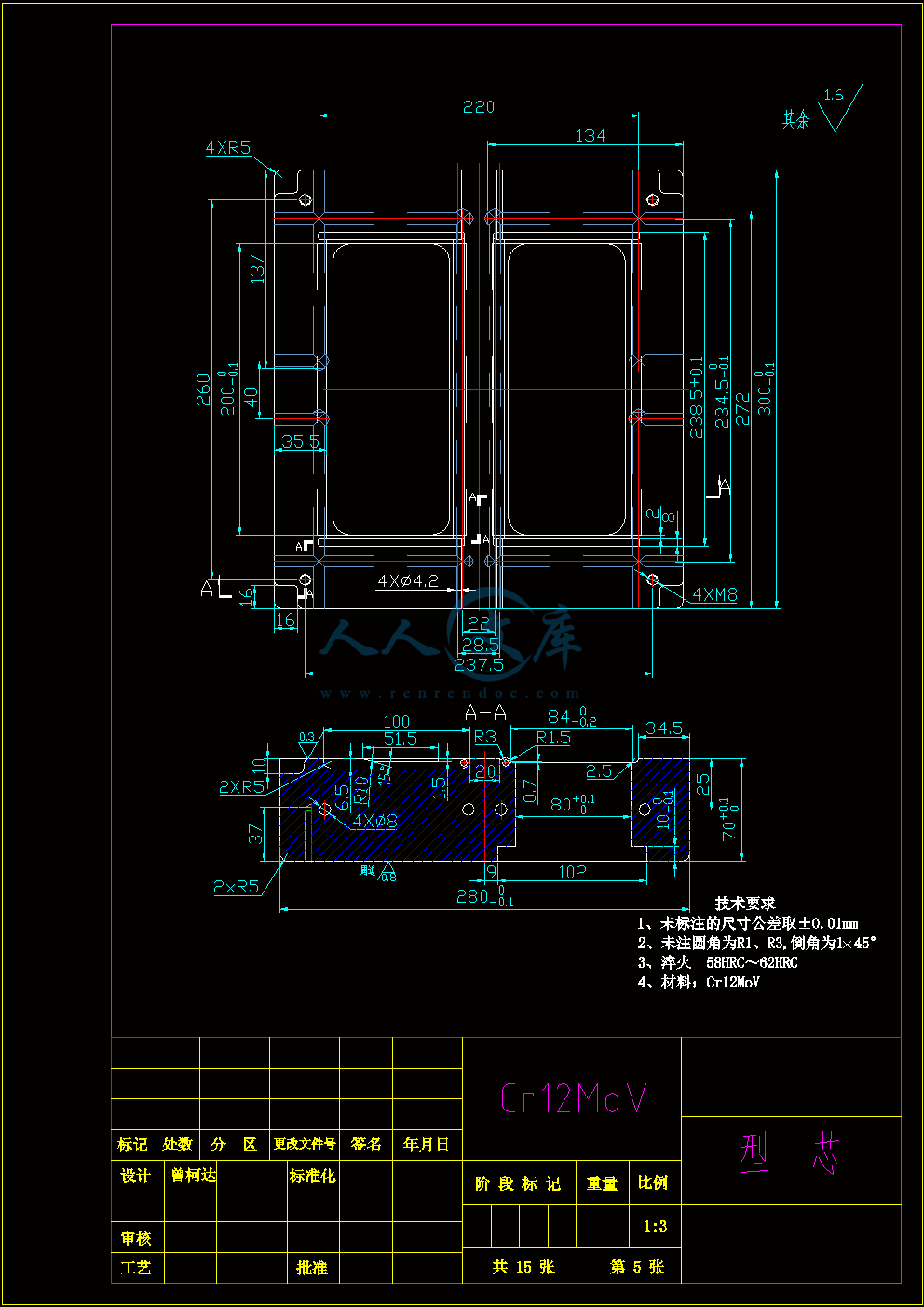

型芯.dwg

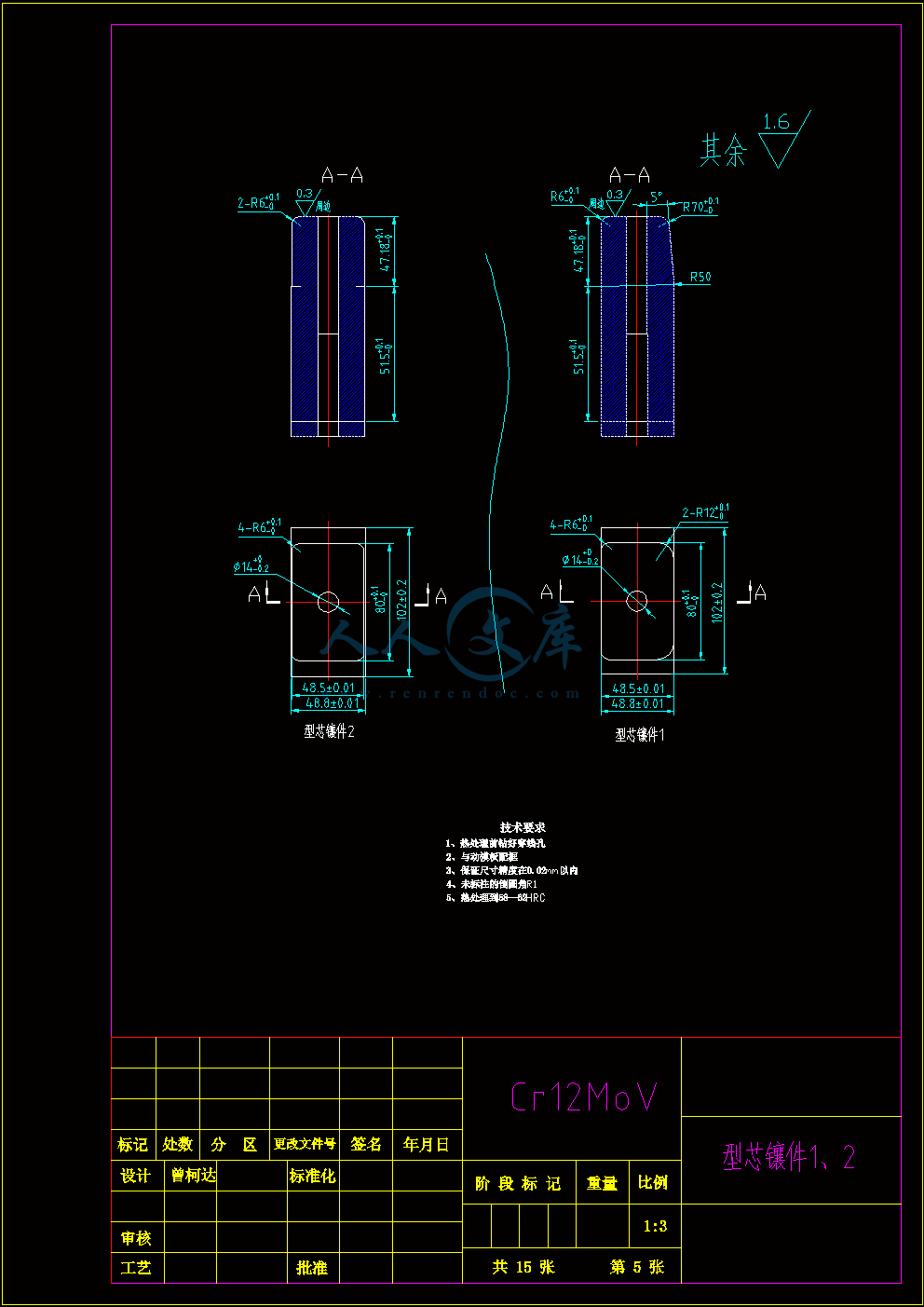

型芯镶件.dwg

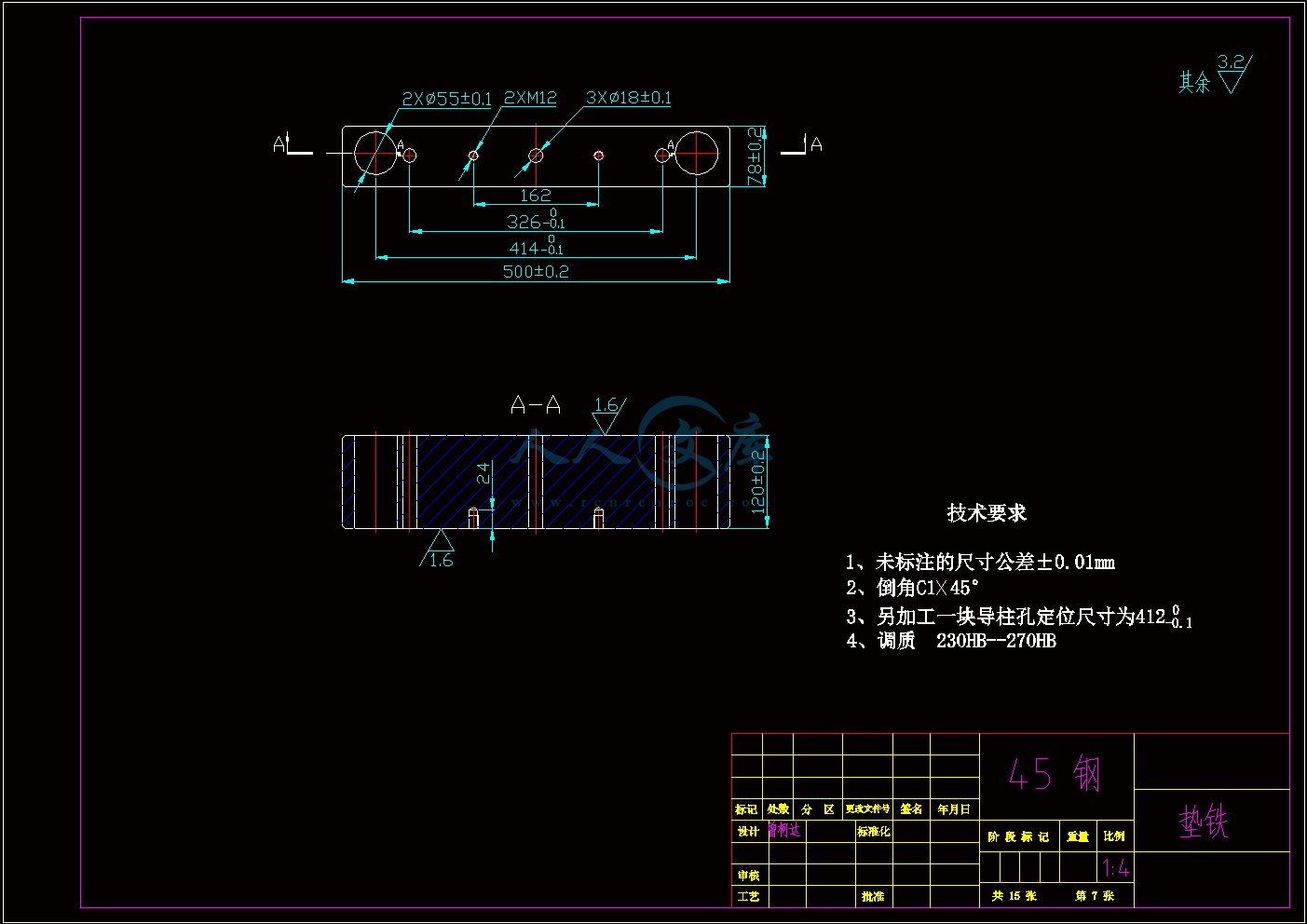

垫铁.dwg

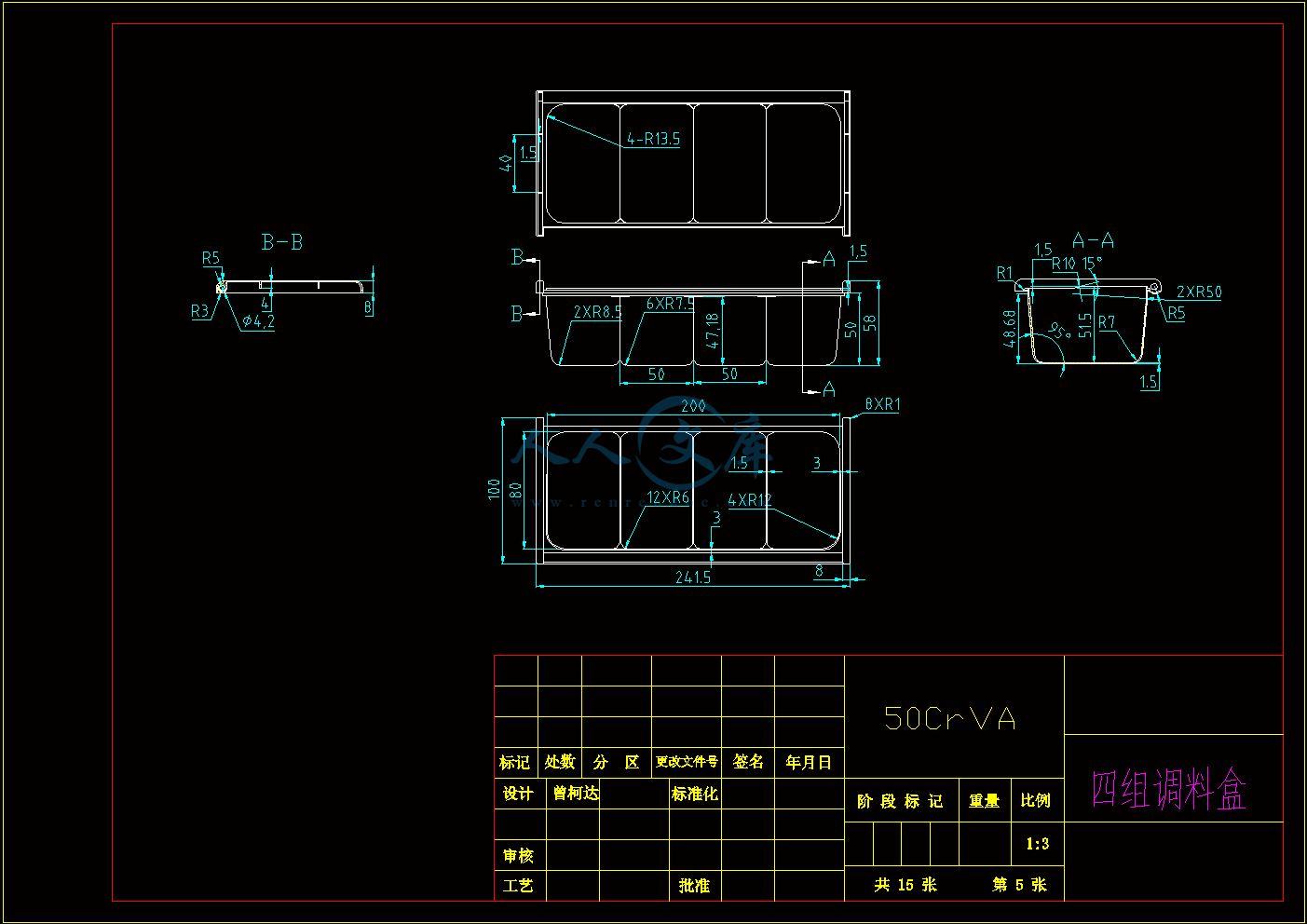

塑件图.dwg

定模座板.dwg

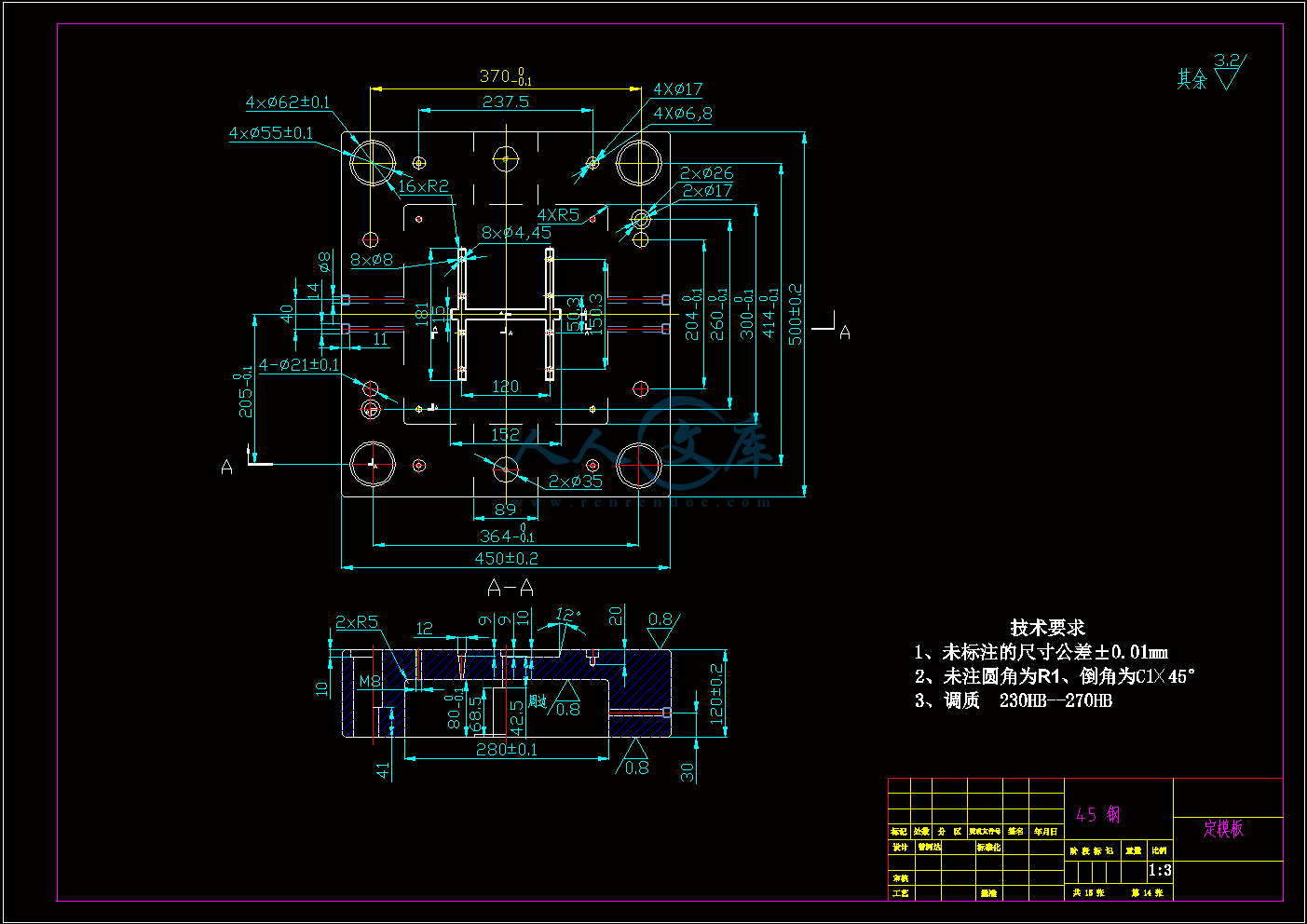

定模板.dwg

封面.doc

开题报告.doc

开题论证记录.docx

成绩评定册.doc

指导检查工作情况登记表.docx

推板.dwg

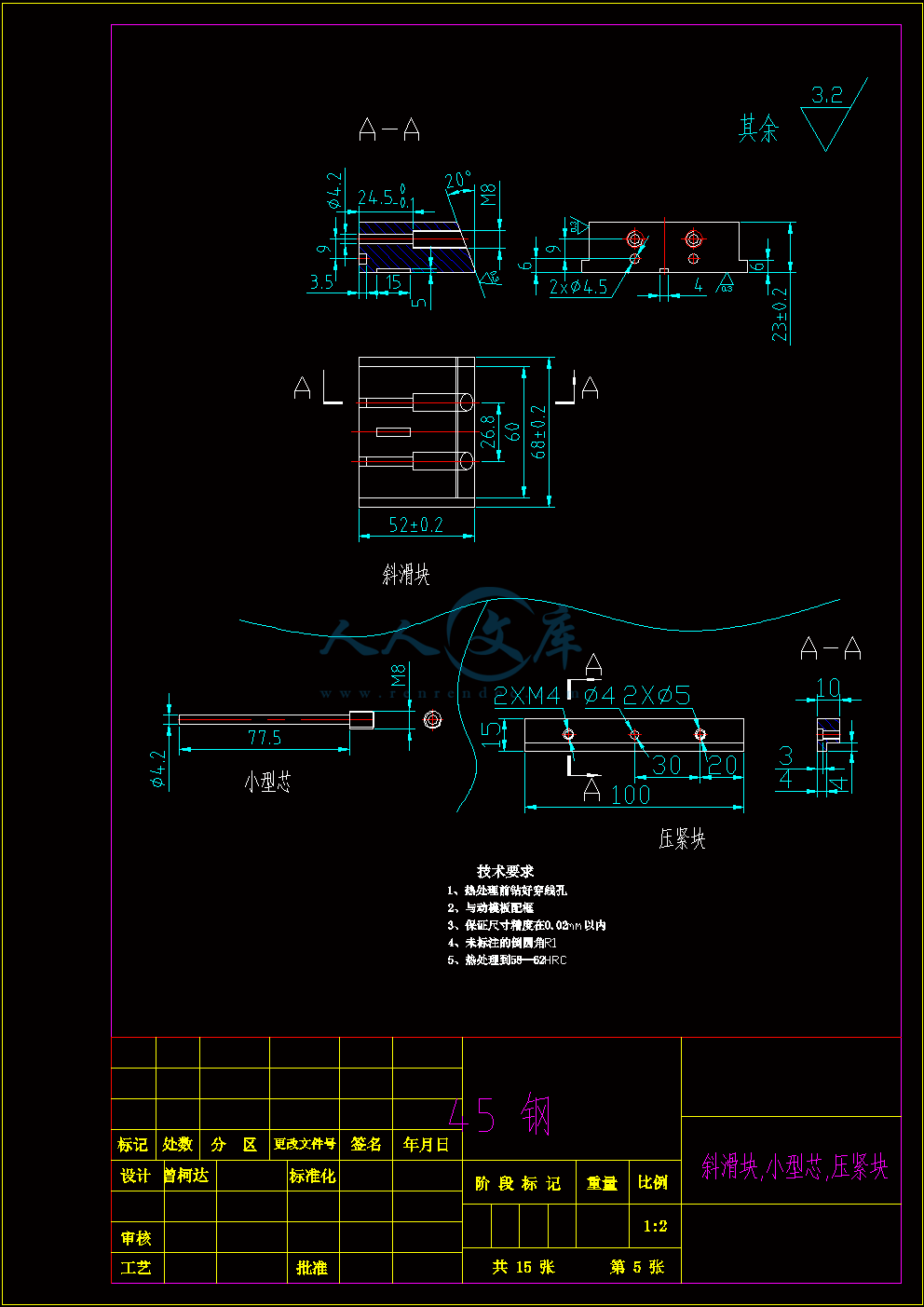

斜滑块,小型芯,压紧块.dwg

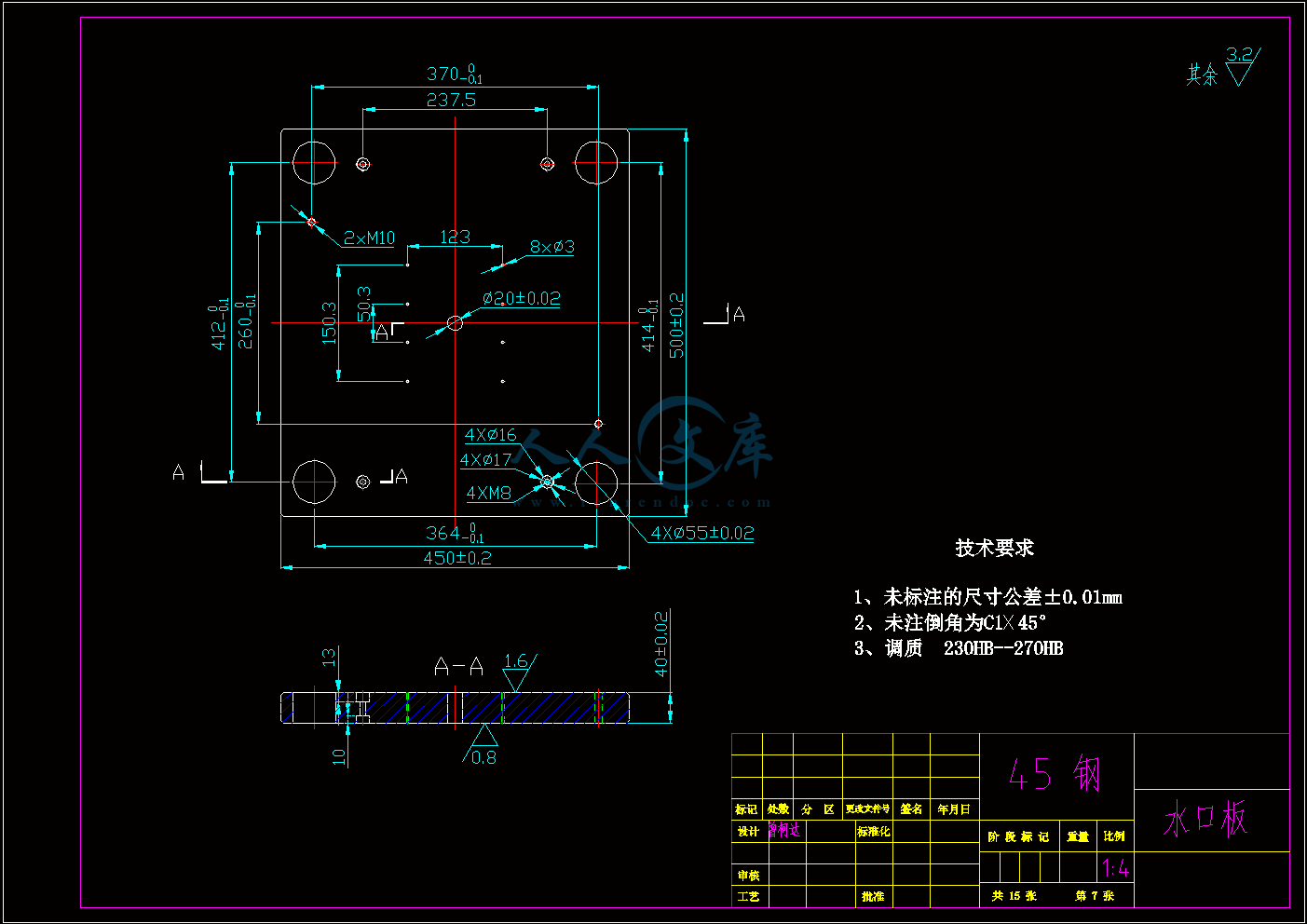

水口板.dwg

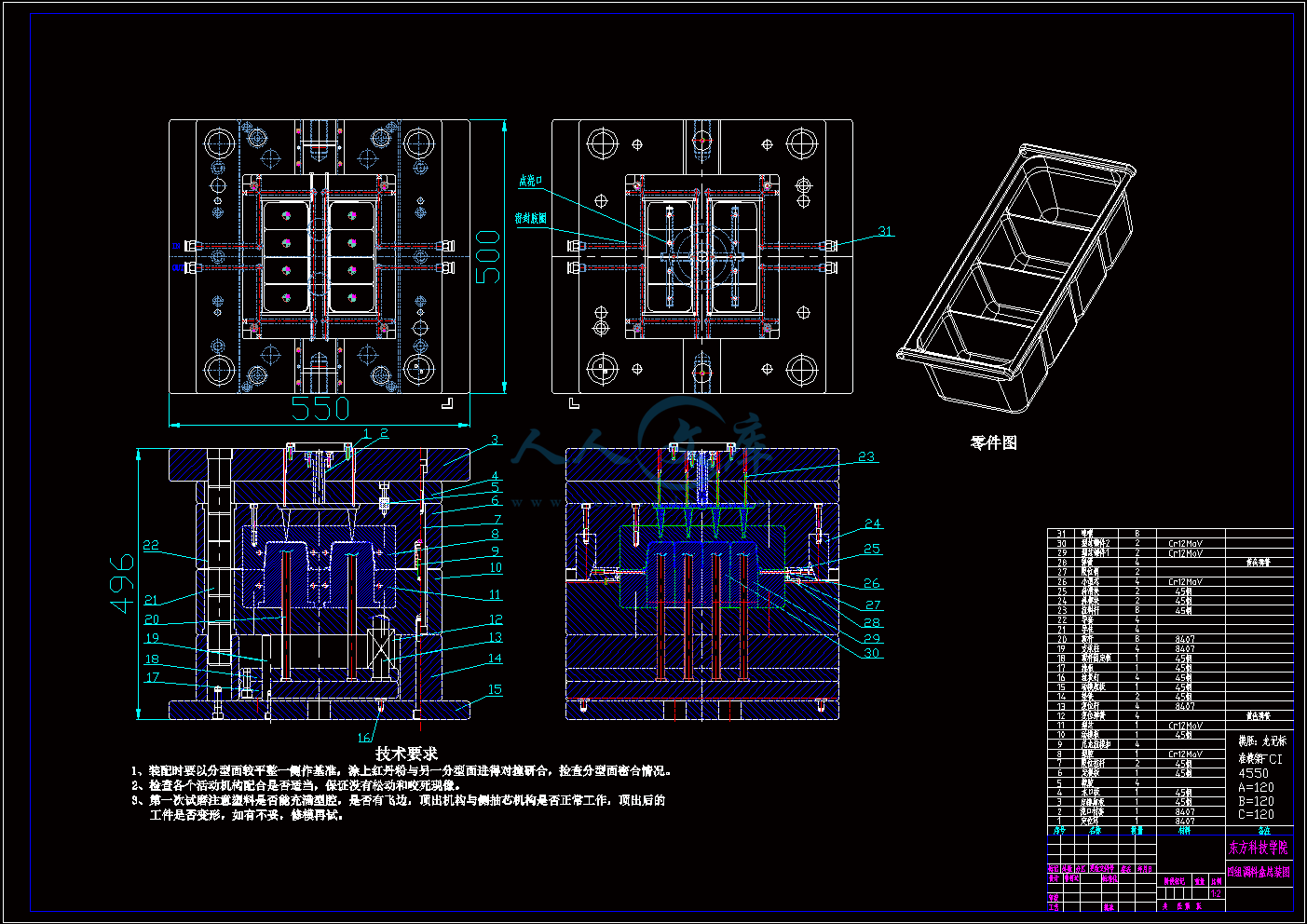

装配图.dwg

说明书.doc

零件图13张.dwg

顶杆固定板.dwg

目 录

摘要…………………………………………………………………^………………………1

关键词………………………………………………………………………………………1

1 前言………………………………………………………………………………………1

2 塑件材料性能……………………………………………………………………………2

2.1 ABS材料分析………………………………………………………………………2

2.2 塑料成型工艺性能分析…………………………………………………………2

3 塑料件的结构工艺………………………………………………………………………4

3.1 塑料件的尺寸精度分析…………………………………………………………4

3.2 塑料件的使用性能分析…………………………………………………………4

3.3 塑料件的表面质量分析…………………………………………………………4

3.4 塑料件的结构分析………………………………………………………………4

4 成型设备的选择和成型工艺的制定……………………………………………………5

4.1 成型参数的确定…………………………………………………………………5

4.2 塑件的体积和重量的计算………………………………………………………6

4.3 模具所需塑料熔体注射量………………………………………………………6

4.4 锁模力的计算……………………………………………………………………6

4.5 设备选择…………………………………………………………………………7

4.6 塑料成型工艺卡…………………………………………………………………8

5 注射模设计……………………………………………………………………………8

5.1 可行性分析………………………………………………………………………8

5.2 确定模具的类型…………………………………………………………………10

5.3 确定模具的主要结构……………………………………………………………10

6 安装与试模……………………………………………………………………………30

6.1 模具的安装结构图………………………………………………………………30

6.2 模具工作过程……………………………………………………………………31

6.3 模具的安装试模…………………………………………………………………32

结论…………………………………………………………………………………………33

参考文献 …………………………………………………………………………………33

致谢…………………………………………………………………………………………34

附录1………………………………………………………………………………………35

四组调料盒注塑模具设计

摘 要:本模具设计的课题是四组调料盒,针对调料盒进行了相关的工艺设计和模具设计。设计中利用CAD与PROE等软件对模具进行计算分析,提高了模具设计合理性。本模具在节约模具成本、缩短生产周期、提高模具寿命取得了较大的成就

关键词:注塑模; 调料盒; 合理性

Design of Four Group of Seasoning Box Injection Mold

Abstract:This mold design's topic is four group of seasoning boxes, according to the related seasoning box,I did the associated process design and die design. In this design,I used CAD software and the PROE to do calculation and analysis for mold, to improve the mold design's rationality. The mold have made great achievements in saving mould cost, shorten the production cycle and improve die’s life.

Key words:injection mold; seasoning box; rationality

1 前言

四组调料盒是用于烹饪装调料的工具,其需求量巨大,外形美观,具有重量轻、易清洁、耐磨、耐腐蚀老化、强度高、使用寿命长、制作方便、价格低廉等特点。该产品外形复杂、选用材料为热塑性塑料ABS,采用注射成型。注射成型是将塑料经过料筒加热之后,通过注射机将熔融的塑料注射到具有一定形状的型腔之内,而达到成型目的。它具有成型周期短,能一次成型形状复杂、尺寸精度的塑料制品。其生产率高,易实现自动化生产。

在设计过程中,我先对塑件的原材料进行分析,了解它的成型工艺性能、主要用途等,然后根据塑件的形状结构,结合ABS的性能,初步选取注射机。本模具利用CAD与PROE等软件对模具进行计算分析,参考模具设计有关资料,最后选出了顶杆等装置,让模具在精度、可行性以及脱模等方面有了较为突出的优势。设计当中,利用PROE软件进行辅助,不仅加快了模具设计的速度,更是让模具设计更为合理,并预先知道其可行性。在多种模具结构中选取最优的一种。最后利用CAD绘图软件对模具的图纸进行清晰的表达,使模具结构让人一目了然。通过计算与对模具结构的分析,分别设计出模具的成型零部件、浇注系统、推出机构、侧向分型机构、冷却系统等,并选用基本模架。本模具通过计算与综合考虑,在节约模具成本、缩短生产周期、提高模具寿命、实现中批量生产等方面取得了较大的成就。

由于本人水平有限,模具设计与制造知识不够完善,所以设计中难免出现或多或少错误,在此希望读者在阅读时加以批评指正。

2 塑件材料选择性能

川公网安备: 51019002004831号

川公网安备: 51019002004831号