松花江P-L型面包车组合仪表罩单型腔注塑模设计

71页 23000字数+说明书+任务书+6张CAD图纸【详情如下】

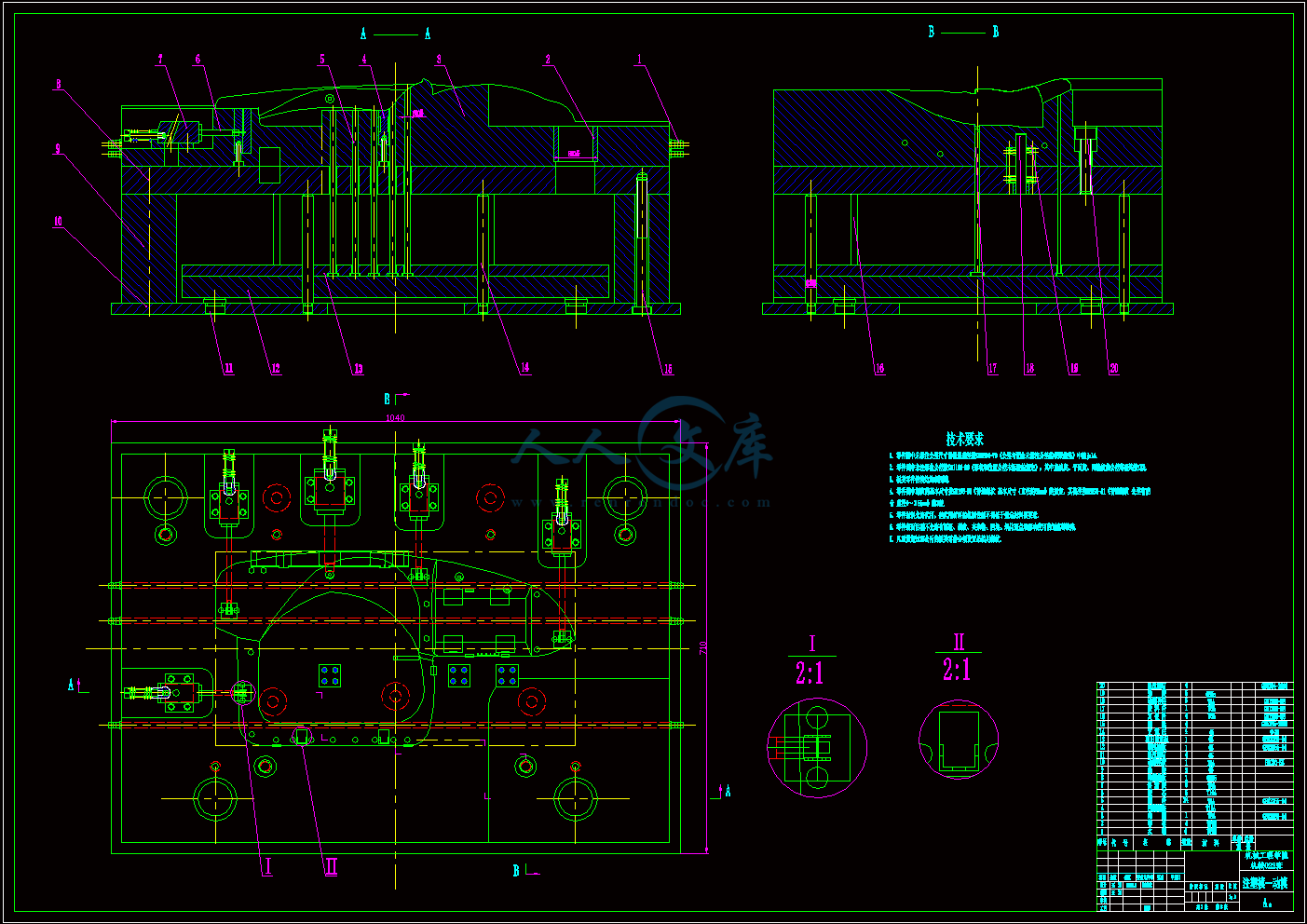

动模.dwg

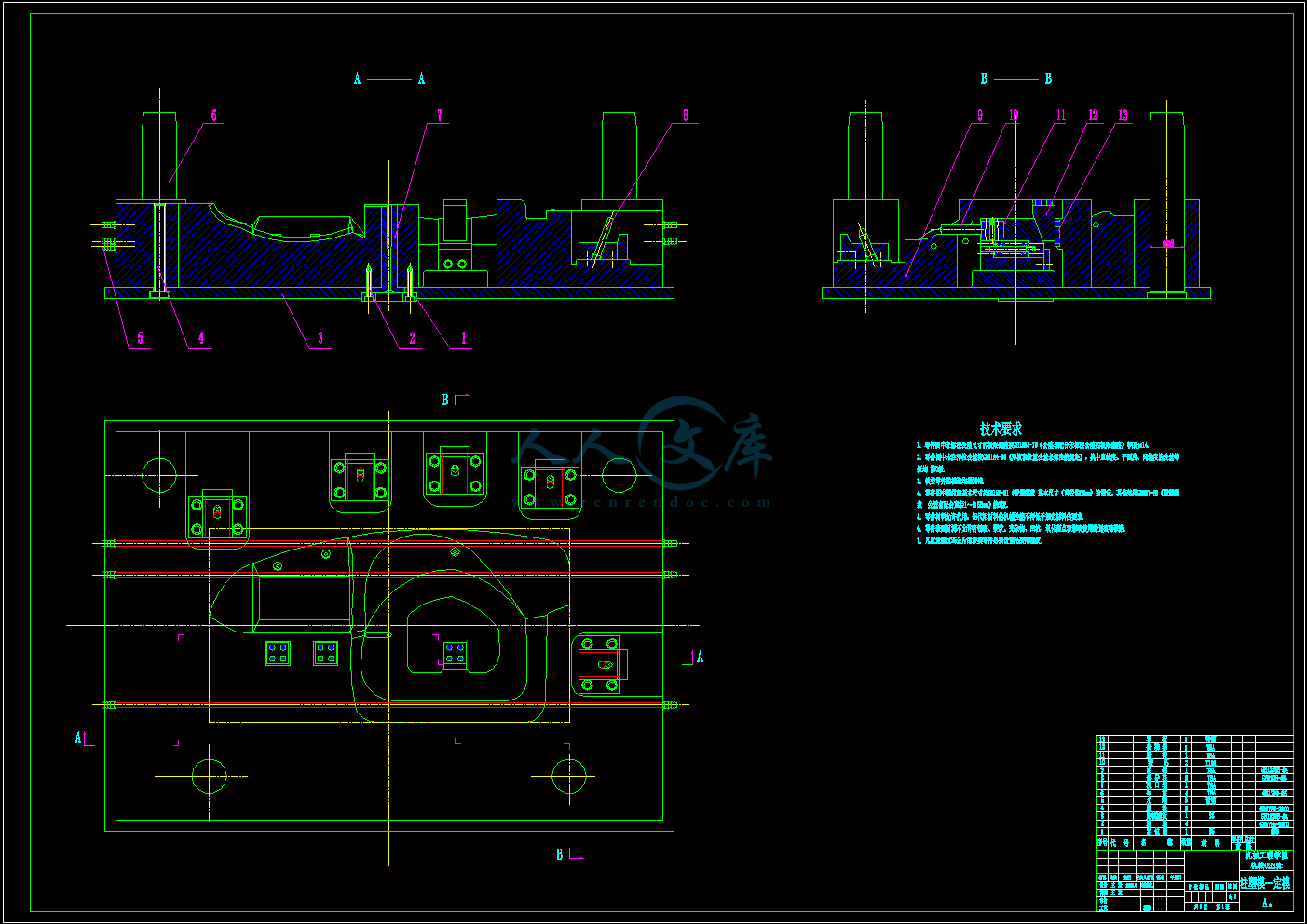

定模.dwg

导套.dwg

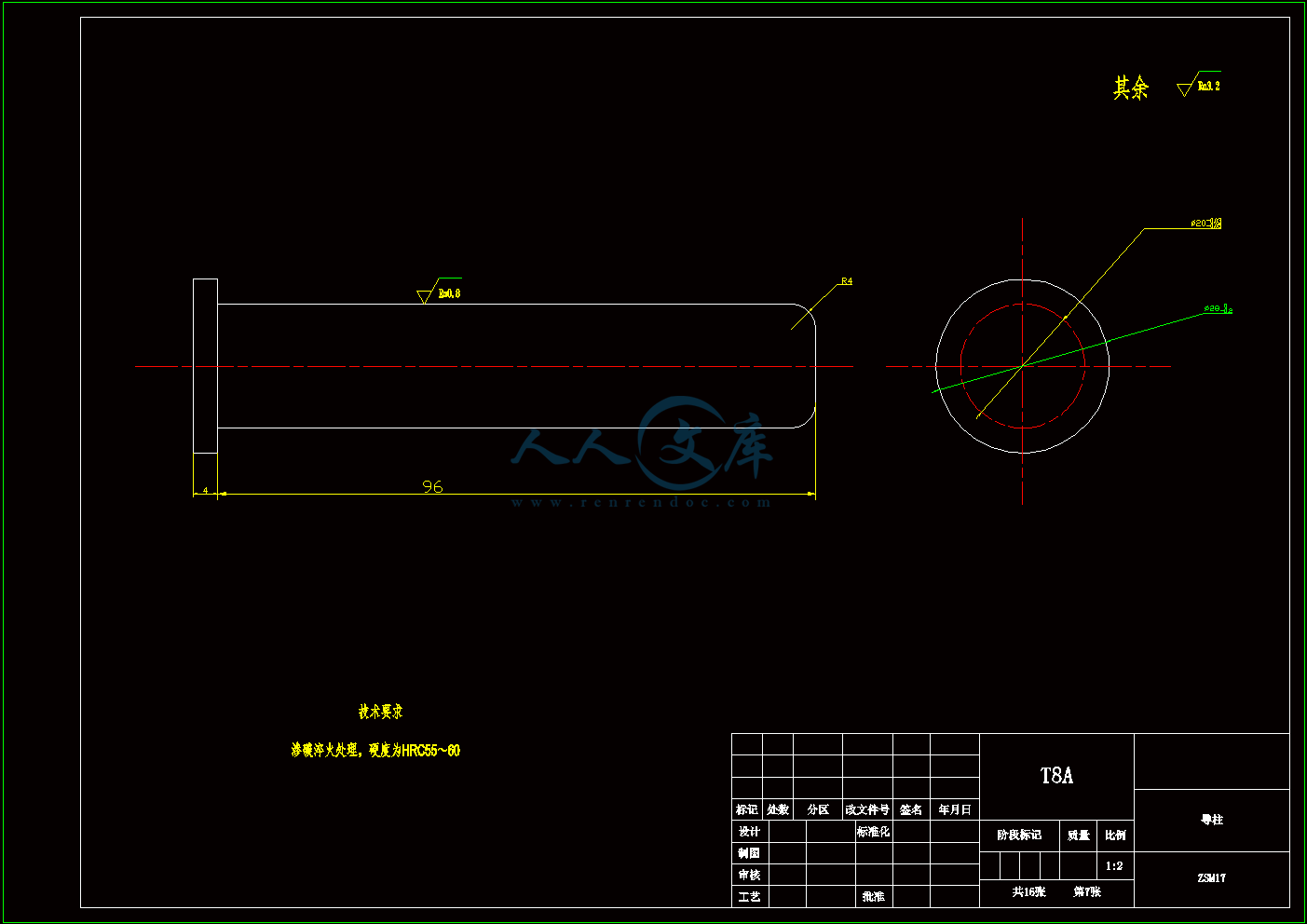

导柱.dwg

松花江P-L型面包车组合仪表罩单型腔注塑模设计说明书.doc

浇口套.dwg

装配图.dwg

设计任务书.doc

目 录

摘 要Ⅰ

AbstractⅡ

第1章 绪论1

1.1 选题的依据和意义1

1.2 本课题在国内外的研究现状2

1.2.1 国内现状2

1.2.2 国外现状4

1.2.3 存在问题和主要差距5

1.3 本课题的发展展望6

第2章 方案分析与论证8

2.1 设计任务8

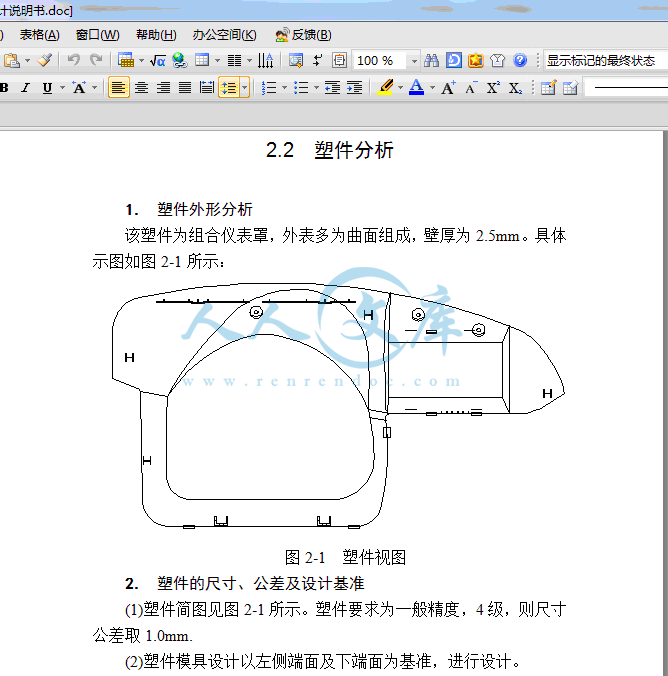

2.2 塑件分析8

2.3 设备的选择9

2.4 设计依据12

2.5 拟定模具结构方案13

2.6 方案论证14

第3章 模具总体结构设计16

3.1 浇注系统设计16

3.1.1 浇注系统的总体构成16

3.1.2 主流道设计16

3.1.3 分流道设计18

3.1.4 浇口设计19

3.1.5 冷料穴设计20

3.1.6 分型面的设计21

3.1.7 排气槽的设计22

3.2 成型部分及零部件设计23

3.2.1 型腔数的确定23

3.2.2 一般凹凸模结构设计23

3.2.3 成型零件工作尺寸24

3.2.4 型腔壁厚计算26

3.3 脱模机构设计29

3.3.1 脱模机构的构成与功能29

3.3.2 取出机构的方式设计30

3.3.3 脱出机构设计原则30

3.3.4 塑件的脱出机构设计34

3.3.5 浇注系统凝料的脱出部件设计38

3.3.6 拉料机构设计39

3.4 侧向抽芯及合模导向机构设计40

3.4.1 侧向抽芯机构设计40

3.4.2 合模导向机构设计46

3.5 冷却系统设计49

3.5.1 冷却装置设计分析50

3.5.2 冷却装置的理论计算50

3.5.3 冷却回路的布置53

第4章 模体设计与支承连接零件设计选择56

4.1 模体结构设计56

4.2 支承与连接零件58

4.2.1 支承件58

4.2.2 连接零件59

4.3 其他零件60

设计小结63

致谢64

参考文献65

摘要

塑料工业的飞速发展,对注塑模具的设计与生产提出了质量好、制造精度高、研发周期短等越来越高的要求,能否适应这种需求已成为模具生产企业发展的关键因素。CAD/CAE/CAM技术的应用对我国模具工业的发展起到了重要的推动作用。本文介绍了塑件松花江P-L型组合仪表罩的成型工艺,及模具成型结构对塑件质量的影响,总装结构的设计、模具成型部分、顶出系统和浇注系统的设计。通过对模具结构方案、模具工作过程以及加工注意事项的详细分析与论述,力图让读者了解注射模的设计程序。通过思考,采用延迟开模侧抽及组合传动器方式,合理解决了动、定模上都有侧向抽芯及整体式传动器致使开摸行程过大的问题。

关键词:CAD/CAE/CAM 注射模 侧抽芯机构 延迟开模

Abstract

Some higher demands such as high quality, high precision, short time of R&D and so on were put forward since the rapid development of plasticin dustry, whether they can adapt to these requirements has becoming an important factor for the development of molding producer. The application of CAD/CAE/CAM greatly promote the development of molding industry in our count Introduce plastic molding technique of the Songhua River P-L type shapingcraft in this paper ,and give mould shaping structural influence on moulding a quality, assembly design , mould shaping part , carry system of producing and pour the systematic design of structure. Through to particularly analyzing and discussing the mold’s plans and structures, working process and processing notices, try hard to let reader understand that inject designing program of the mold. Through thinking deeply, of working principle adopt delay make mould side release and make hammer mechanism actuator way up, reasonably solve , move , make mould have side direction smoke core and integral hammer mechanism actuator cause , turn on , touch journey too big problem rationally.

Key Words: CAD/CAE/CAM Core-pulling structure Injection mold Retards the mold

第1章 绪论

1.1 选题的依据和意义

毕业实习期间,我利用四周的时间在集团有限公司实习。通过观察、询问及老师的指导对模具设计制造有了近一步的了解。鉴于此,毕业设计以松花江P-L型组合仪表罩为塑件,进行注塑模设计。

模具是现代工业生产中的重要工艺装备之一,模具工业是国民经济中重要的基础工业,模具设计与制造水平的高低是衡量一个国家综合制造能力的重要标志,决定着产品质量、效益和新产品的开发能力。注塑模在塑料模具中用量最大、涉及面广,约占整个塑料成型模具的60%,注塑模CAD/CAE/CAM技术是提高注塑成型效率和质量的最有效的途径。在当今激烈的市场竞争中,时间就是市场,时间就是企业的生命注塑模CAD/CAE/CAM技术的应用可显著提高塑料产品和塑料模具的设计、制造效率,提高设计制造质量,减少试模、修模时间,从而缩短从塑料产品设计、模具设计、模具制造到进行产品模塑生产的整个周期。国内外近几年公布的数据统计表明,国外采用CAD/CAE/CAM技术所取得的平均经济效率普遍提高,其中设计时间缩短了50%、制造时间缩短了30%、成本下降了10%、塑料原料节省了7%.

川公网安备: 51019002004831号

川公网安备: 51019002004831号