离心式渣浆泵结构设计

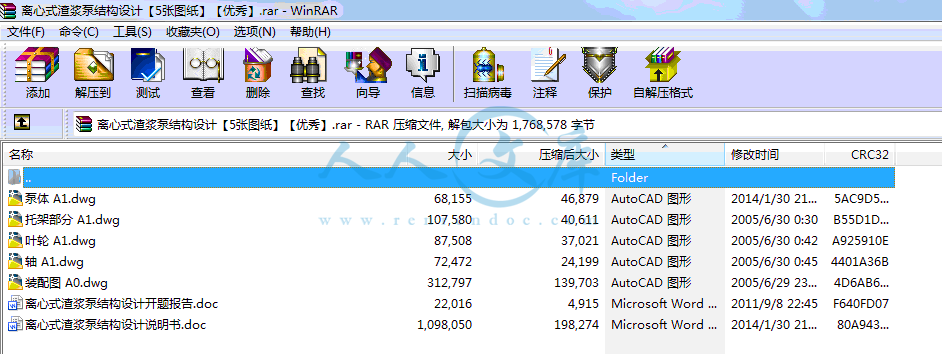

66页 29000字数+说明书+开题报告+5张CAD图纸【详情如下】

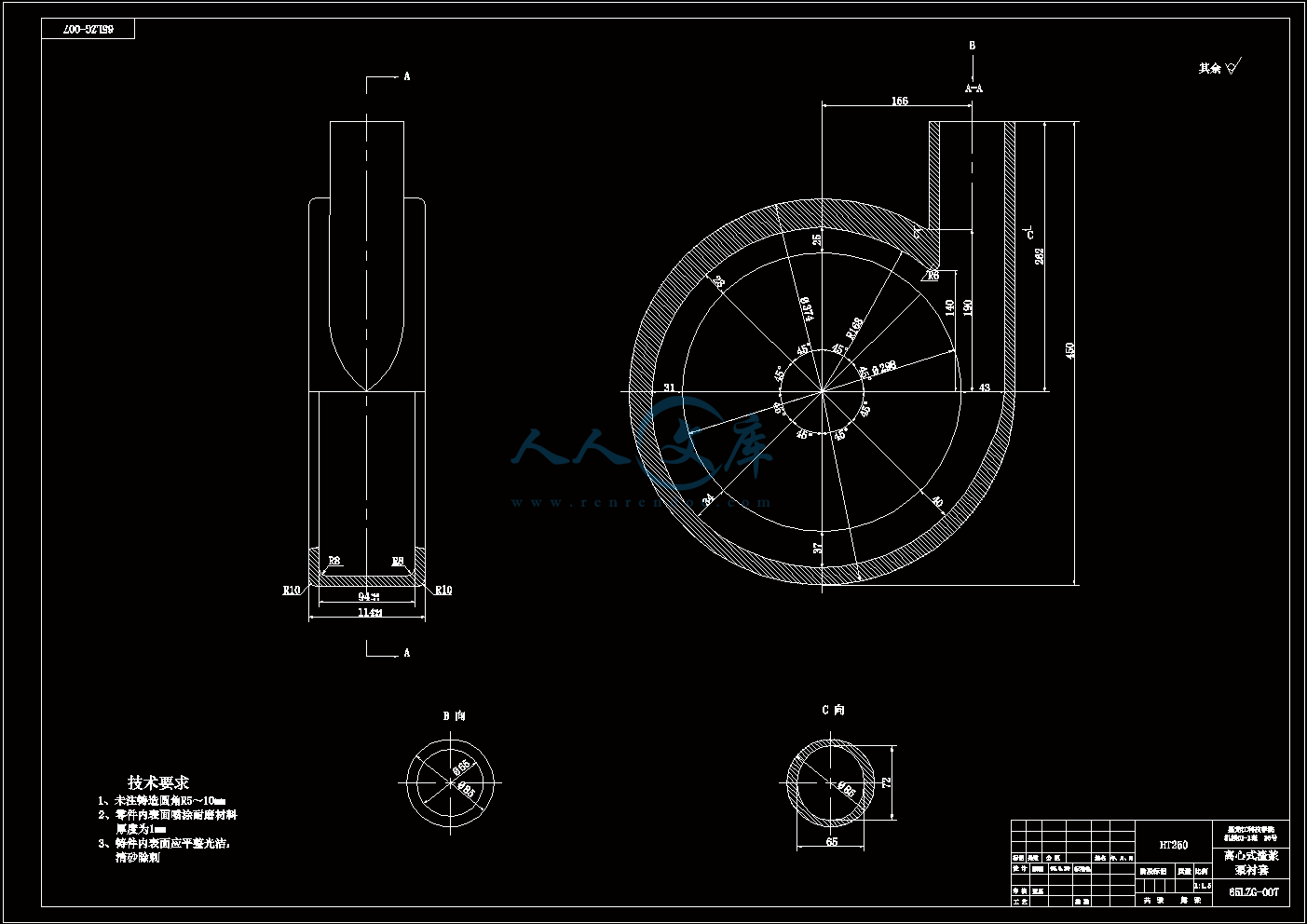

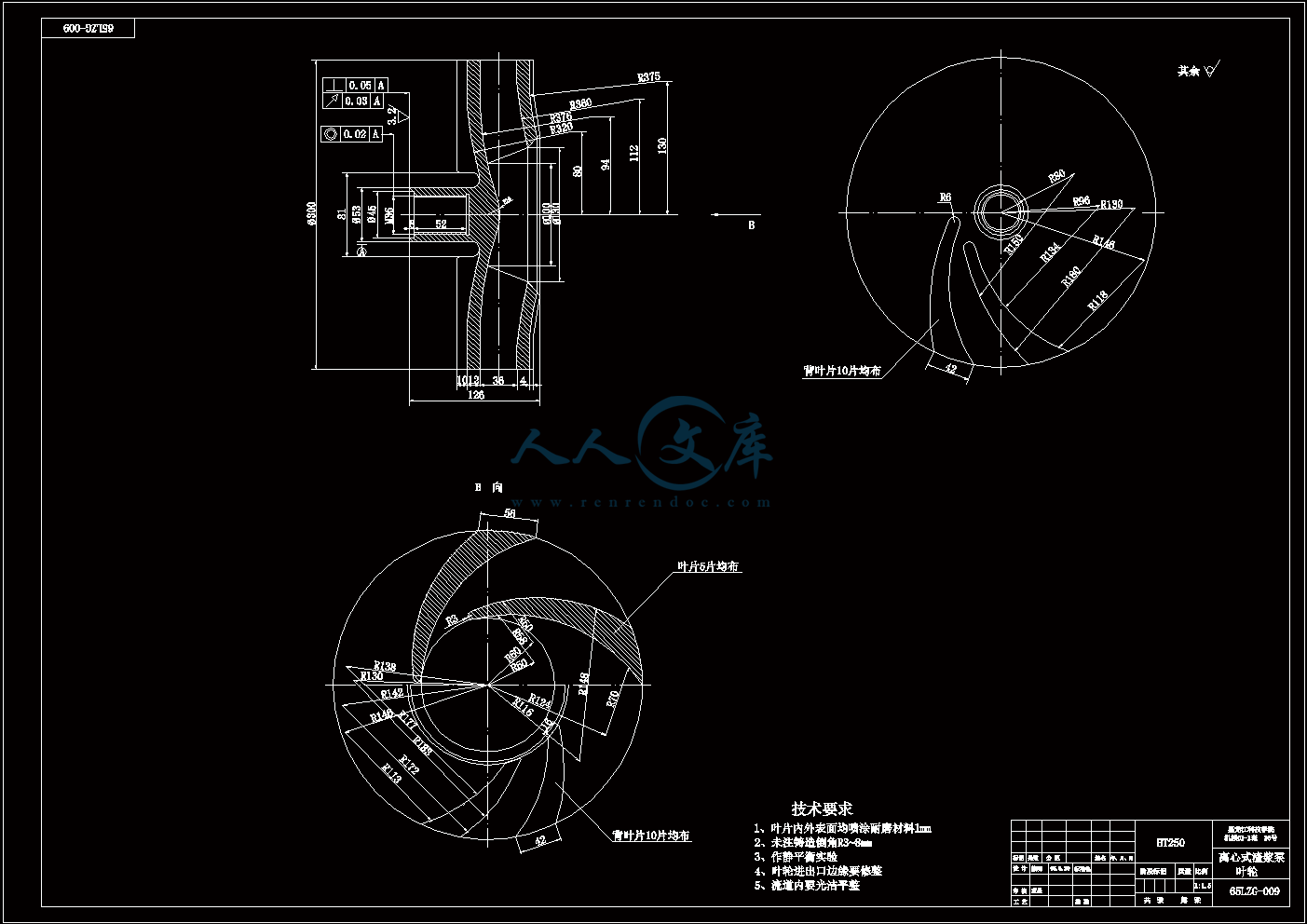

叶轮 A1.dwg

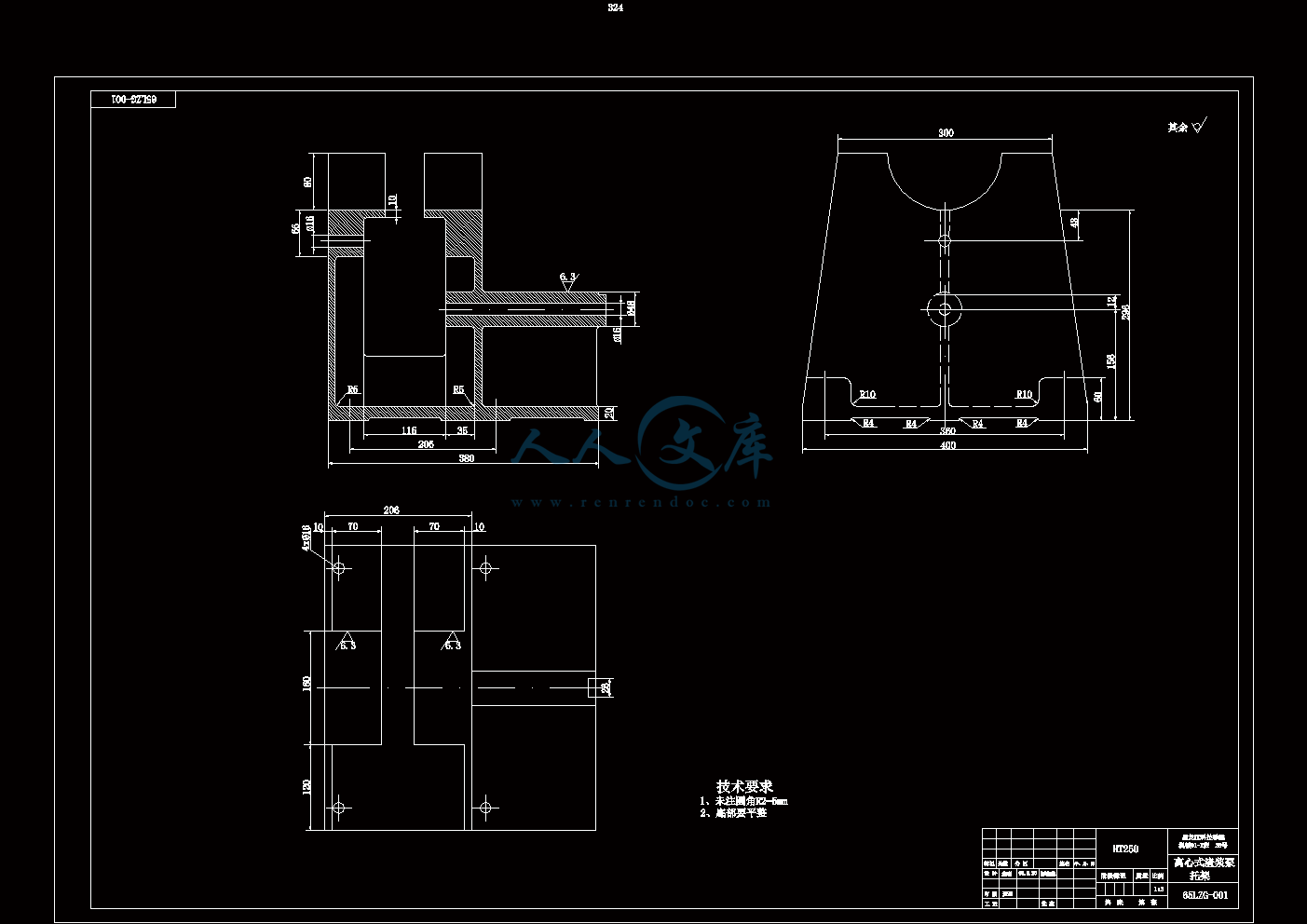

托架部分 A1.dwg

泵体 A1.dwg

离心式渣浆泵结构设计开题报告.doc

离心式渣浆泵结构设计说明书.doc

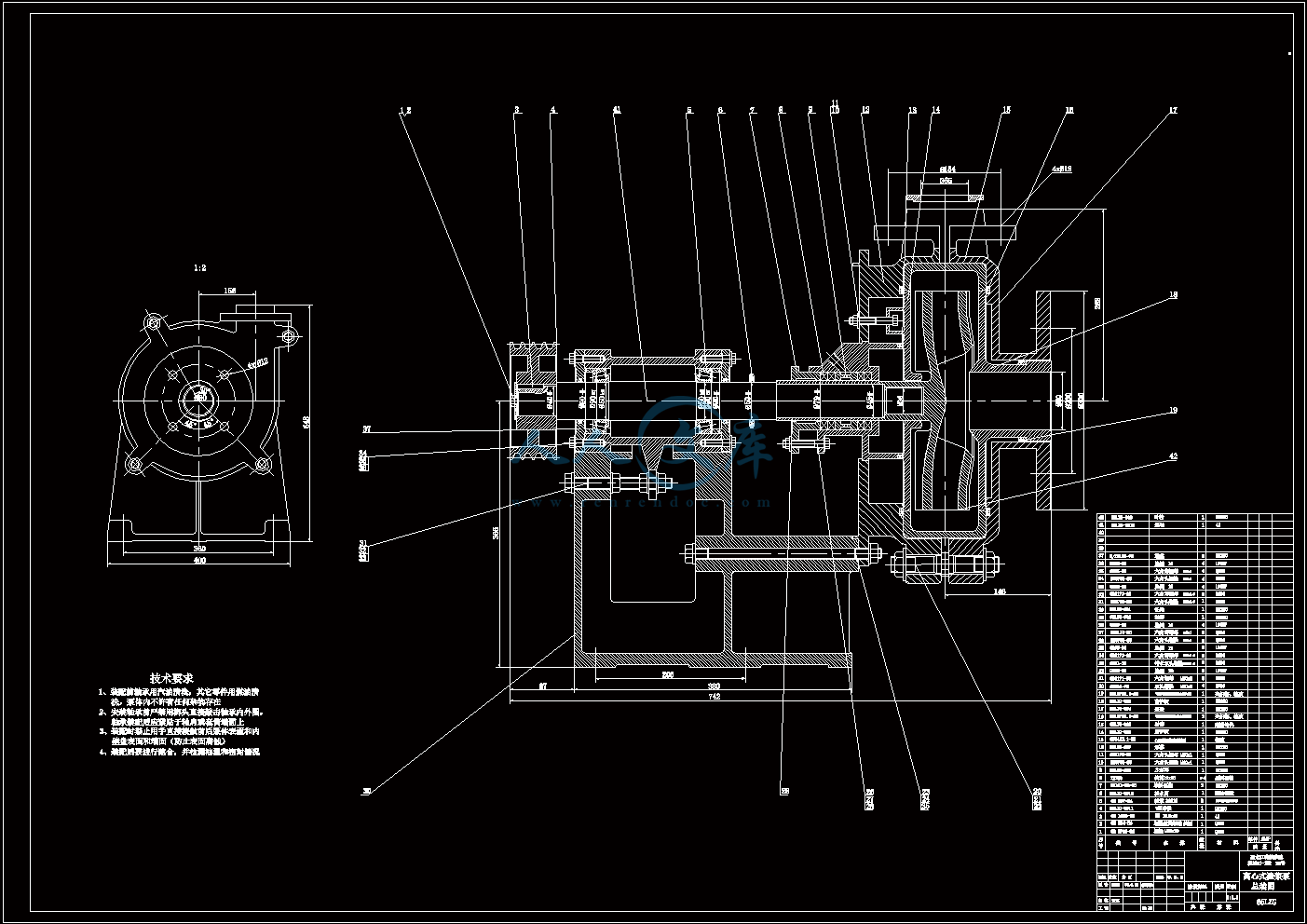

装配图 A0.dwg

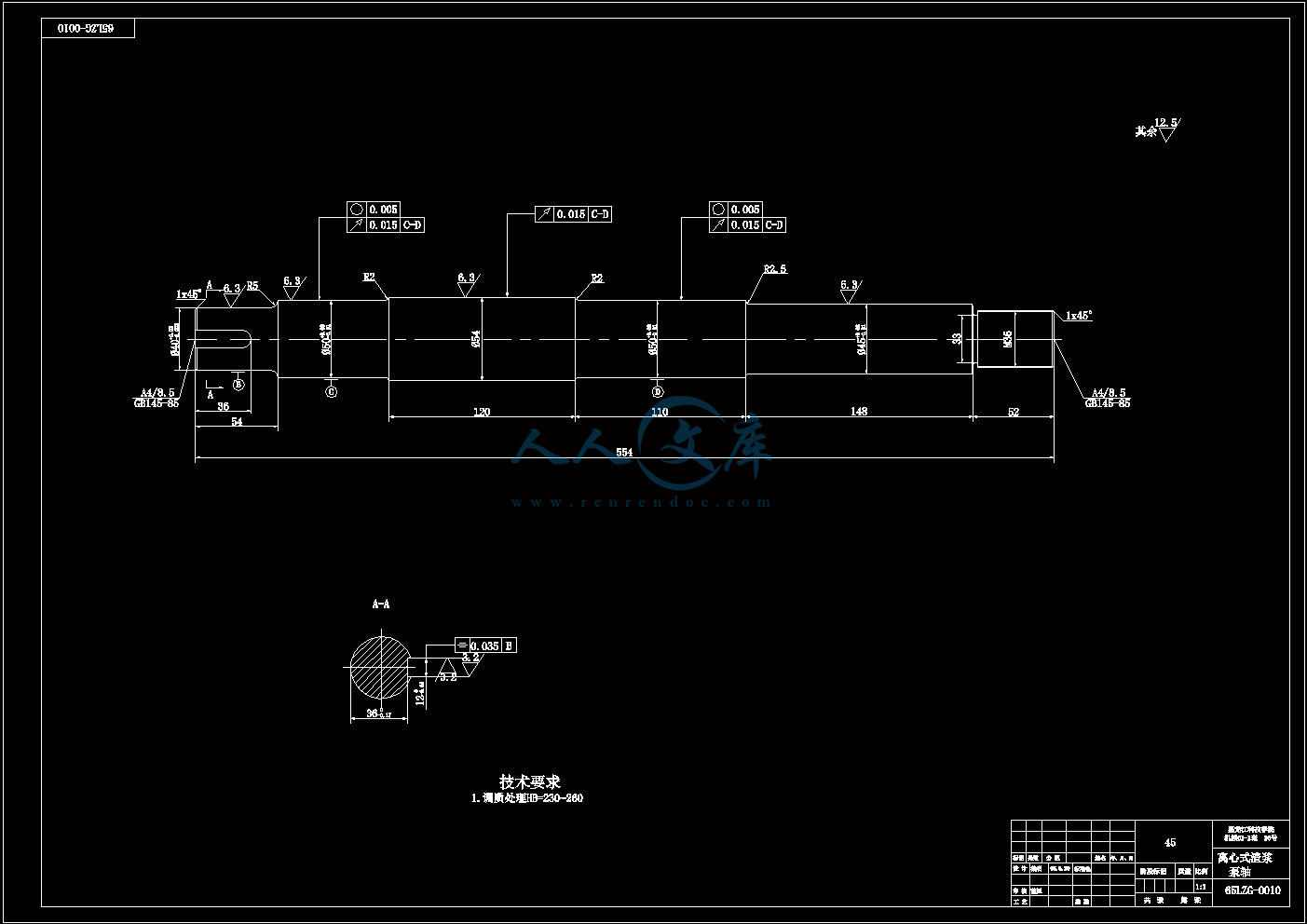

轴 A1.dwg

目 录

摘要 …………………………………………………………………………Ⅰ

Abstract ……………………………………………………………………Ⅱ

一般部分

第1章 概论 ………………………………………………………………1

1.1 泵的定义及其用途 ……………………………………………1

1.2 泵的分类 ……………………………………………………… 1

1.2.1 叶片式泵 ……………………………………………… 1

1.2.2 容积式泵 ……………………………………………… 1

1.2.3 特殊类型的泵 …………………………………………2

第2章 泵的结构设计与计算 …………………………………………3

2.1 泵基本参数的确定………………………………………………3

2.1.1 泵吸入口和排除口的确定 …………………………3

2.1.2 轴径的初步计算 …………………………………… 3

2.2 叶轮的水力设计…………………………………………………5

2.2.1 叶轮的主要参数的选择和计算 ……………………5

2.3 压水室的设计 ………………………………………………14

第3章 径向力与轴向力的平衡 ………………………………………20

3.1 径向力及其平衡 ………………………………………………20

3.2 轴向力及其分 …………………………………………………21

3.3 轴向力的平衡 …………………………………………………23

3.4 用背叶片平衡轴向力…………………………………………23

第4章 离心泵主要零部件的强度计算………………………………25

4.1 引言………………………………………………………………25

4.2 叶轮的强度的 ………………………………………………25

4.2.1 叶轮强度计算 ………………………………………25

4.2.2 叶片厚度的计算………………………………………26

4.2.3 轮毂强度的计算………………………………………27

4.3 泵体强度的计算 ………………………………………………28

4.4 泵轴的校核………………………………………………………29

4.4.1 按扭转强度校核 ………………………………………29

4.4.2 按弯扭合成强度条件计算 ………………………… 29

4.4.3 校核轴的强度 ………………………………………31

4.4.4 按疲劳强度条件进行精确校核 ……………………31

4.4.5 按静强度条件进行校核 ……………………………35

4.4.6 轴的刚度校核计算 …………………………………35

4.5 键的校核…………………………………………………………35

4.5.1 键的剪应力校核 ………………………………………35

4.5.2 键的挤压切应力的计算………………………………36

第5章 渣浆泵零部件的选择………………………………………………37

5.1 选用渣浆泵零部件的重要性 ………………………………37

5.2 轴封结构的选择…………………………………………………38

5.2.1 常用的填料 ……………………………………………38

5.2.2 填料函结构尺寸的确定………………………………38

5.2.3 填料密封安装技术要求 ……………………………40

5.3 轴承部件的选择 …………………………………………… 40

5.3.1 滚动轴承的润滑及轴承结……………………………41

5.3.2 滚动轴承安装时的问题 ……………………………41

第6章 渣浆泵装配及运转的注意事项 ………………………………42

6.1 装配时的注意事项 ……………………………………………42

6.2 运转时的注意事项 ……………………………………………42

6.3 维护和保养………………………………………………………43

6.3.1 轴封的维护 ……………………………………………43

6.3.2 叶轮的调节 ……………………………………………43

6.3.3 轴承组件 ………………………………………………44

第7章 经济分析 …………………………………………………………45

结论 …………………………………………………………………………46

参考文献 ………………………………………………………………47

专题部分

固液两相流离心泵磨损机理和叶轮的设计……………………………49

致谢……………………………………………………………………………69

摘 要

离心式渣浆泵广泛应用于煤炭、矿山、冶金、电力、水利、交通等部门,主要进行静矿、尾矿、灰渣、泥沙等固体物料的水力输送,但其过流部件的磨损相当严重,其主要破坏形式为过流部件洞穿和变形,过流部件的严重磨损,恶化了泵内流动特性及外特性,缩短了泵的实际使用寿命,使生产效率降低,加大耗能和设备的投资,进而影响生产的发展。因此所设计的渣浆泵中采用多叶片数来减少单个叶片的磨损,适当的增加过流部件的厚度并采用高硬度的耐磨材料来来减小磨损,将叶轮入口的后盖板设计为凸出的、由光滑圆弧组成的轮毂头。采用填料密封来防止高压液体从泵中漏出和防止空气进入泵内并用背叶片来平衡轴向力。本设计详细介绍了渣浆泵的总体结构,工作原理和结构设计。

关键词:叶轮 背叶片 填料密封

一般部分

第1章 概论

1.1泵的定义及其用途

“泵”这个名词本身的意义说明其作用是用来提水,而且在很长的一个时期,这是它的唯一的用途。然而现在,泵的应用范围非常的广泛而且多方面,以致把泵说成是提水的机器就显得很片面。出城市和工业供水外,泵还用于灌溉、水力蓄能、给水、运输。现在有热电厂用泵、船用泵、化工、石油、造纸、泥煤以及其它工业用特殊型式的泵。在很多的机器中,采用泵作为辅助装置,以保证润滑。泵是应用最广泛的的机器之一,而且各种泵的结构是是极为多样的。因此,泵的定义可以说成是把原动机的机械能转换为所抽送液体的能量的机器。

1.2泵的分类

1.2.1叶片式泵

1、叶片式泵

叶片式泵是由装在主轴上的叶轮的作用,给液体

以能量的机器。按其作用原理可作如下分类:

(1)离心泵: 离心泵主要是由离心力的作用,给叶轮内的液体以压力能和速度能,进而,在壳体或者导叶内,将其一部分速度能转变成压力能,进行抽送液体的泵。

(2)轴流泵:轴流泵是由叶片的升力作用,给叶轮内液体以压力能和速度能,进而,通常是在导叶内,将其一部分速度能转变为压力能,进行抽送液体的泵。

(3)混流泵:混流泵是介于离心泵和轴流泵之间,它是由离心力和叶片升力的作用,给叶轮内的液体以压力能和速度能,进而,在导叶内,将其一部分速度能转变成压力能,进行抽送液体的泵。

1.2.2容积式泵

1、容积式泵

是由活塞、柱塞、以及转子等的排吸作用,进行抽送液体的机器。容积式泵大致分为往复泵和转子泵。

(1)往复泵:往复泵是由柱塞等的往复运动,进行排送液体。其类型有:活塞泵、柱塞泵和隔膜泵。

(2)转子泵:转子泵是由旋转运动进行排送液体液体的泵。下列泵属于转子泵:齿轮泵、螺杆泵、凸轮泵、滑片泵。

1.2.3特殊类型的泵

1、特殊类型的泵

这类泵是指叶片式泵和容积式泵以外的特殊的泵。主要由以下几种:旋涡泵、空气扬水泵、射流泵、粘性泵、电磁泵.

川公网安备: 51019002004831号

川公网安备: 51019002004831号