立辊轧机侧压系统设计

52页 13000字数+说明书+外文翻译+5张CAD图纸【详情如下】

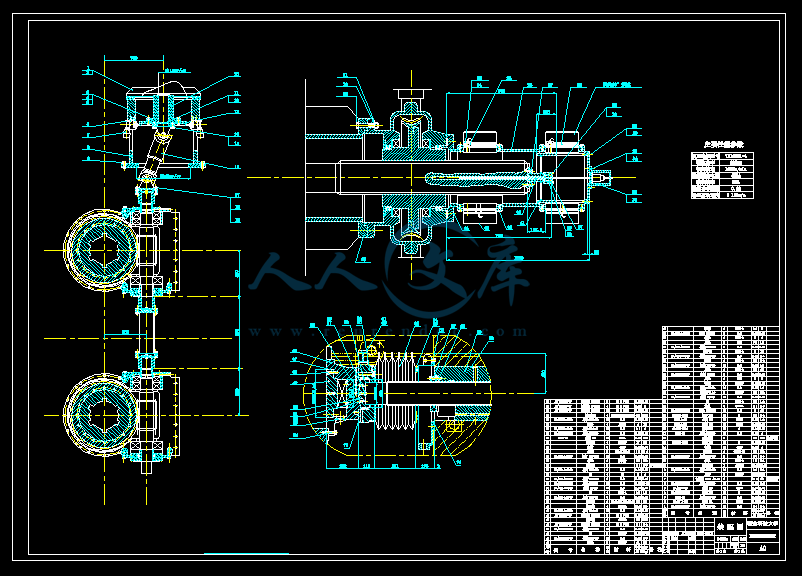

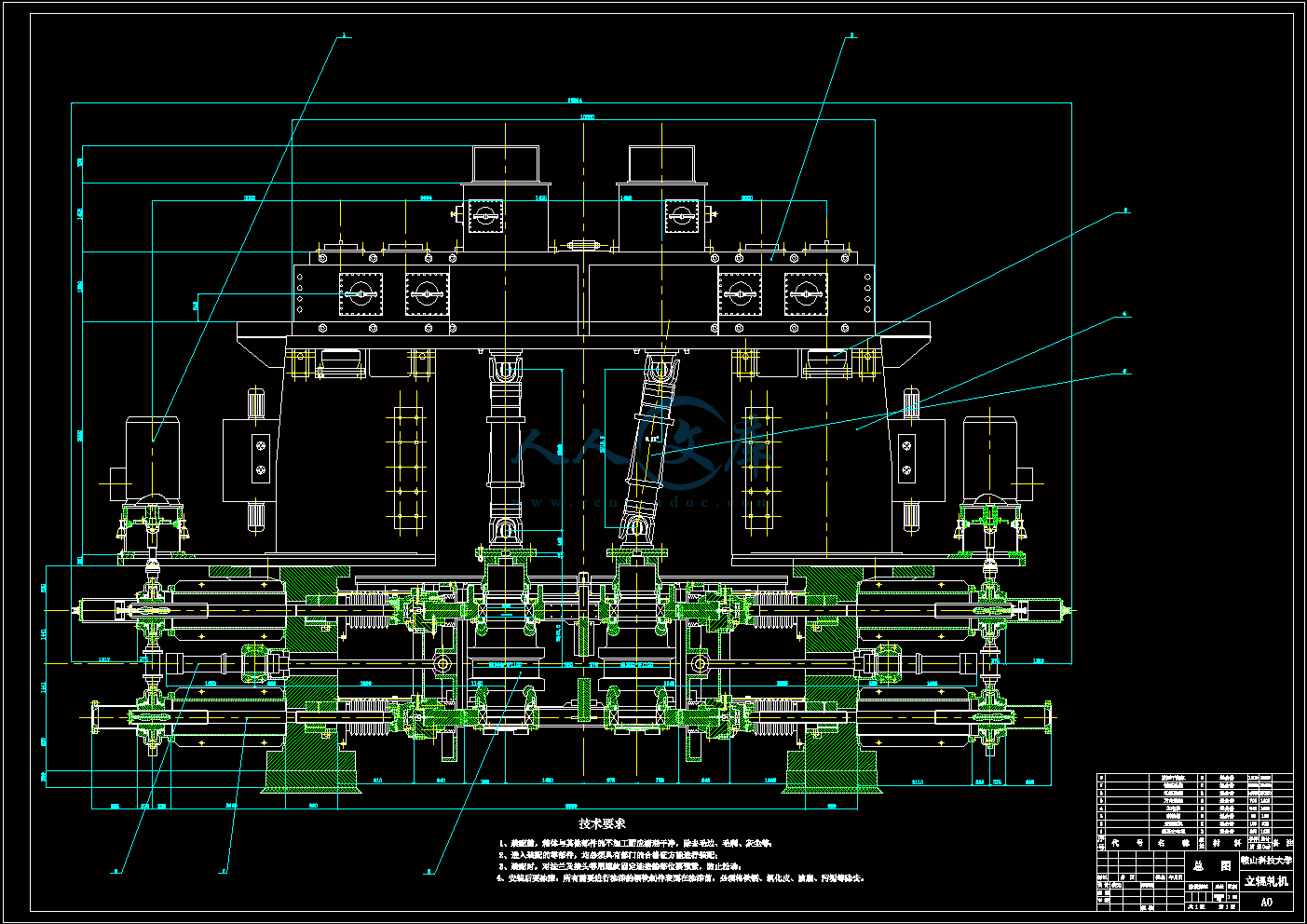

A0总装图.dwg

A0立辊.dwg

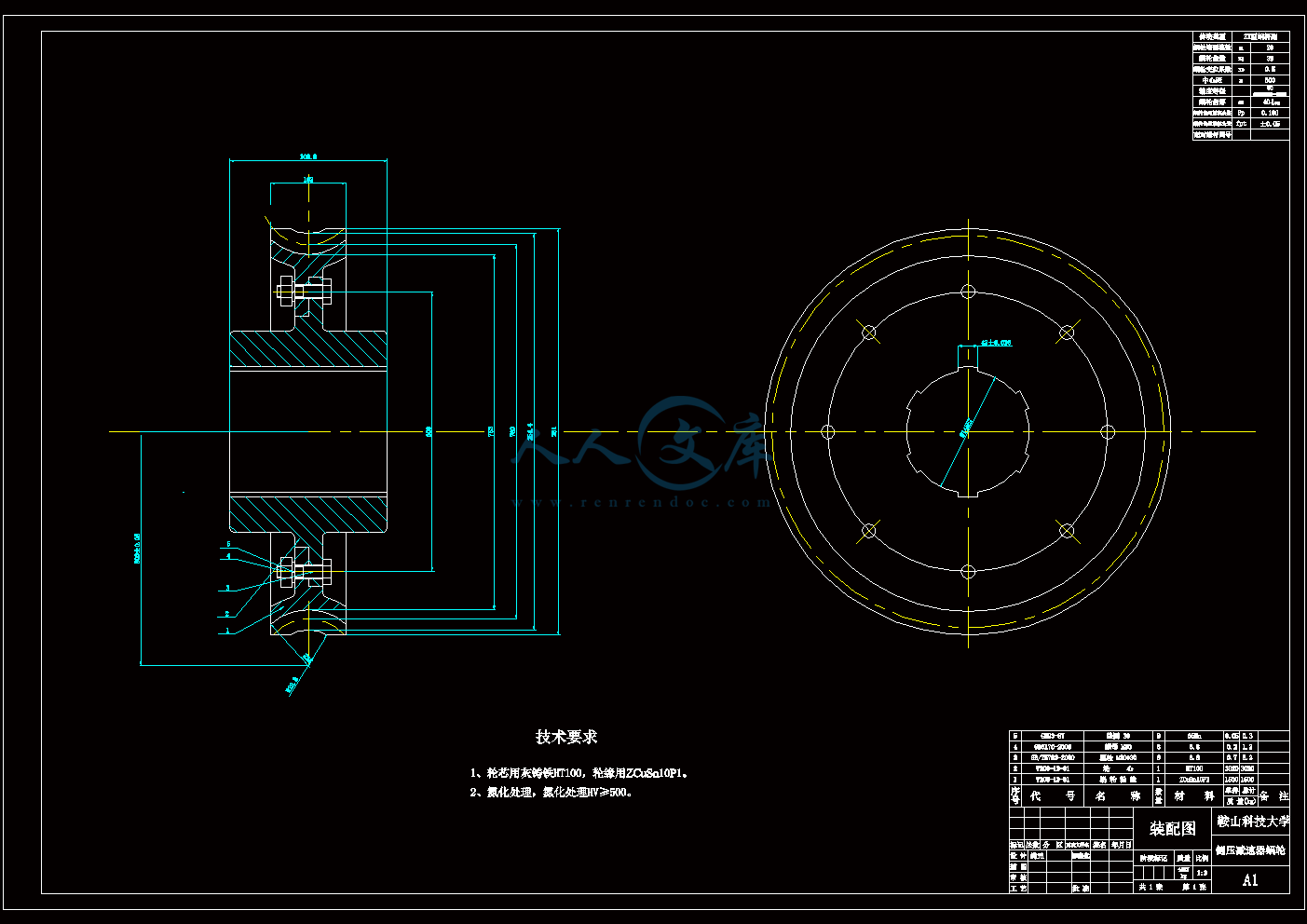

A0辊缝调整装配图.dwg

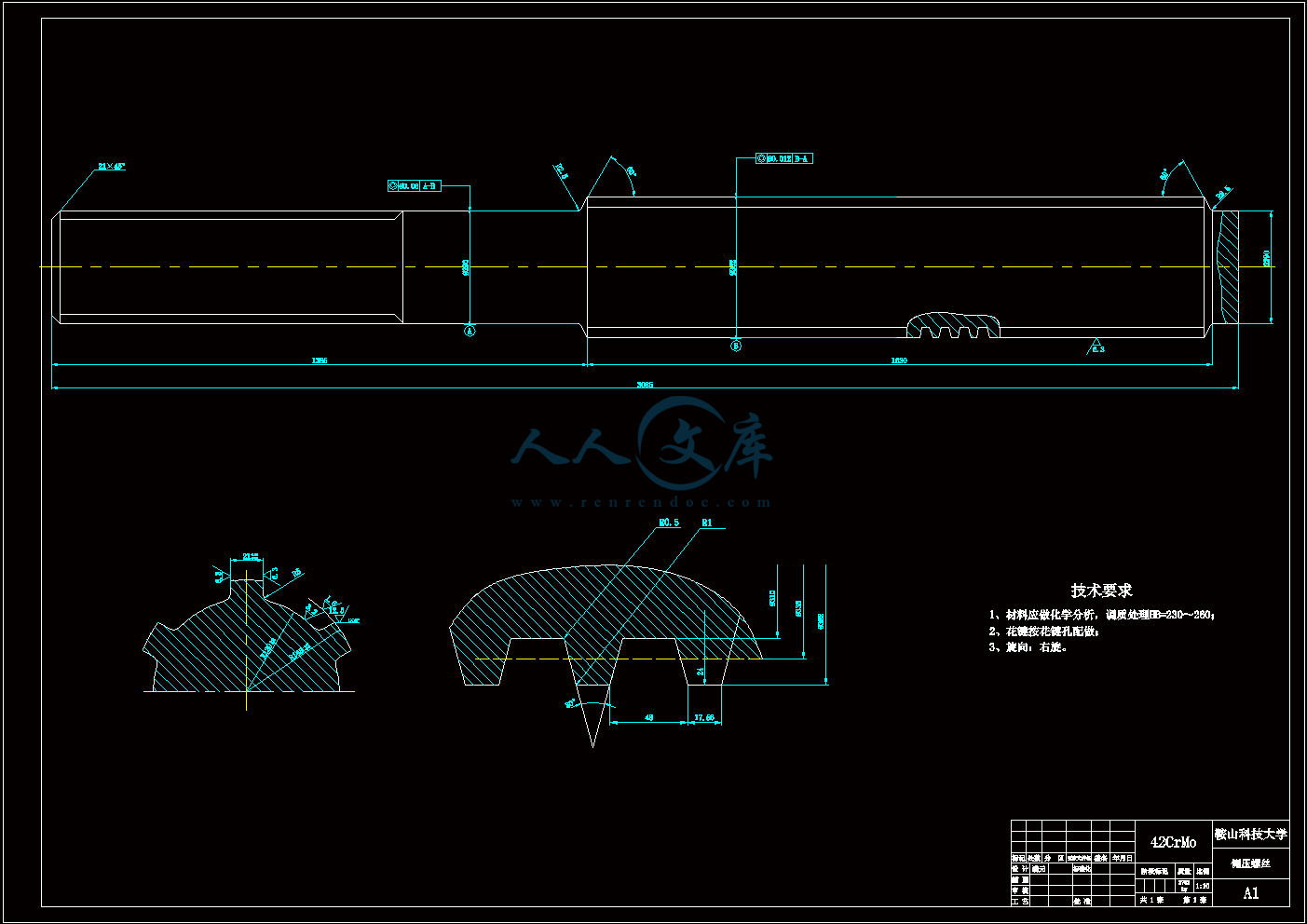

A1侧压螺丝.dwg

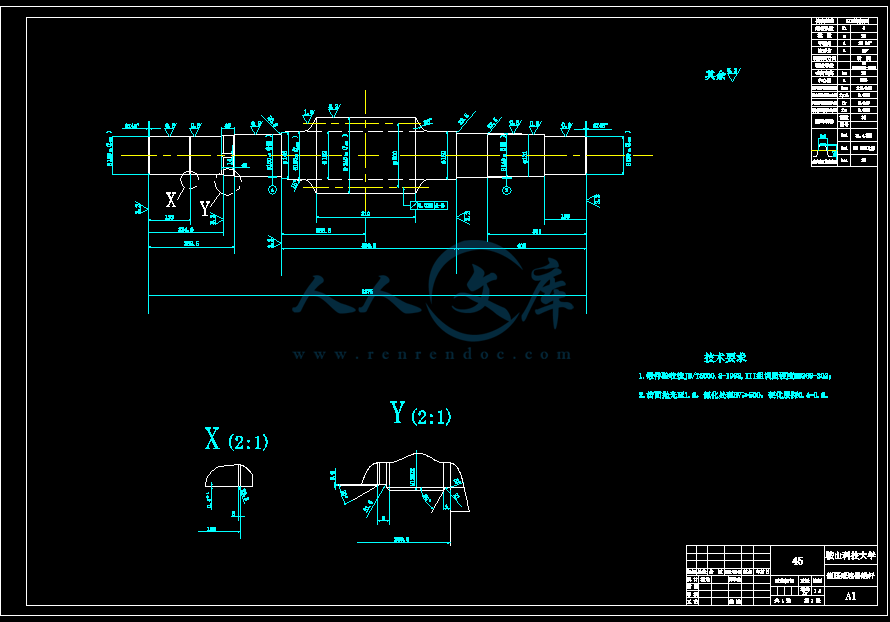

A1蜗杆.dwg

A1蜗轮.dwg

外文翻译--20-h冷轧机的模型化和优化.doc

摘要.doc

新技术专题封面.doc

热轧立辊轧机的改进.doc

立辊轧机侧压系统设计说明书.doc

说明书.doc

目录

1绪论4

1.1 立辊轧机的用途和结构特点4

1.2 立辊轧机的国内外发展现状4

2 总体方案确定7

2.1主传动装置7

2.2万向接轴7

2.3轧辊与轴承8

2.4电动侧压装置9

2.5侧压缸10

2.6设备润滑11

3 结构参数确定12

4 侧压电机的选择13

4.1 侧压螺丝传动力矩13

4.2 侧压电机功率14

4.3 选择侧压电机15

5 主要零件的强度计算16

5.1 蜗轮蜗杆的设计与校核16

5.1.1 蜗轮蜗杆的设计计算16

5.1.2 蜗杆校核21

5.1.3 蜗杆的刚度计算32

5.1.5 精度等级和表面粗糙度的确定36

5.2 滚动轴承的选择和寿命计算36

5.2.1 滚动轴承的选择36

5.2.2 滚动轴承寿命计算37

5.3 侧压螺丝与螺母设计计算39

5.3.1 侧压螺丝的设计计算39

5.3.2 侧压螺丝形状设计41

5.3.3 侧压螺母的结构尺寸设计43

5.3.4 侧压螺母的形式及材质的选用45

6 润滑系统48

6.1 蜗杆传动的润滑48

6.2 滚动轴承的润滑48

6.3 滚动轴承的密封48

6.4 侧压螺母的润滑49

结论50

致谢51

参考文献52

1绪论

1.1 立辊轧机的用途和结构特点

立辊轧机一般布置在热带钢连轧机组粗轧机前,例如我国鞍钢1700中薄板连铸连轧厂的工艺流程为:步进式加热炉高压水除磷立辊粗轧机R1 R2热卷箱飞剪高压水除磷精轧机组层流冷却卷曲机,立辊轧机就位于粗轧机前,其主要作用一般是用来疏松板坯表面的氧化铁皮,并起到轧制侧边,调节板带材宽度规格的作用。

立辊轧机通常由以下装置组成:

(1)立辊轧机的主传动装置由主电机、联轴器、主减速机和万向接轴等组成;

(2)侧压装置由侧压电机、减速机、侧压螺丝和平衡机构等组成;

(3)轧辊系统由箱体、立辊、轴承和轴承座组成,在调整立辊开口度时,可做往复运动;

(4)机架用来装设立辊箱、侧压装置和机架辊道,并直接承受轧制力;

(5)机架部分由电动机、减速机、接轴等组成。

(6)开口度指示装置由齿轮传动系统、调零装置、指示盘等组成。

按立辊支承方式的不同,立辊轧机有悬臂式和框架式两种。悬臂式立辊只在一端有支承,框架式立辊两端都有支承。

按立辊的传动形式,可分为下传动式和上传动式两种,鞍钢1700的立辊轧机属于下传动式,主电机和侧压系统都埋在地下,这样做节省了空间,但是不利于维护和检查。

1.2 立辊轧机的国内外发展现状

一般立辊轧机是传统的立辊轧机,主要用于板坯宽度齐边,调整水平轧机压下产生的宽展量、改善边部质量。这类立辊轧机结构简单,主传动功率小,侧压能力普遍较小,而且控制水平低,辊缝设定为摆死辊缝,不能在轧制过程中进行调节,带坯宽度控制精度不高。我国热轧宽带粗轧机配有一般立辊轧机的有武钢1700mm,本钢1700mm,攀钢1450mm,太钢1549mm和梅钢1422mm。

有AWC功能的重型立辊轧机是为了适应连铸的发展和热轧带钢板坯热装的发展而产生的现代轧机。这类立辊轧机结构先进,主传动电机功率大,侧压能力大,有AWC功能,在轧制过程中对带坯进行调宽、控宽及头尾形状控制,不仅可减少连铸板坯的宽度规格,而且有利于实现热轧带钢板坯的热装,提高带坯宽度精度和减少切损。我国热轧宽带钢粗轧机配有AWC功能的重型立辊轧机有宝钢2050mm,本钢1700mm。

中厚板轧机上附设立辊轧机,最早于40年代用在万能式中厚板轧机上,50年代用于大型钢锭的轧边以消除锥度,60年代开始把立辊轧机用于齐边与破鳞,70年代连铸板坯迅速发展,而钢锭急剧减少,轧机生产能力重于成材率,曾提出过“立辊无用论”,80年代以来,厚板轧机上附设立辊轧机开始多起来,主要用于平面板形控制,使成材率有所提高,一般可提高约1%~3%,尤以日本和韩国都推举此做法,目的是想生产出无切边钢板,但是,附设立辊轧机后,轧边道次的间歇时间增加,使轧机的生产能力有所下降,一般要下降约10%~20%,70年代开始,日本厚板轧机开工率已降到60%以下,轧机生产能力也降至次要地位,而降低成本,节约资源则升至主导地位,因此,成材率重于轧机生产能力,立辊轧机功能又被人们重视起来,一些原先预留好立辊轧机的厚板轧机也都纷纷安装上立辊轧机,成材率普遍都提高2个百分点,取得了应有的效益。至今世界上附设有立辊轧机的宽厚板轧机约30套,占1/3左右。韩国仿效日本也在现有两套轧机新增3台立辊轧机,而且都是近接布置,也使成材率大大提高。特别是1975年日本采用立辊轧机开创了无切边轧制厚板的生产技术,它可采用铣边加工边部方式,每边加工量控制在20mm以下,保证了用户不需要再加工,使立辊轧机的作用更加被重视起来。

在精轧阶段,立辊轧边的技术还有待加以完善,也值得读者进一步分析研究,至于增设立辊轧机后带来轧机生产能力下降与成材率的提高,两者取舍时,仍需用户自己去权衡。

日本11套4200mm以上轧机中有6套附设立辊轧机,其中水岛厂5490mm轧机为机后TFP近接式,也是世界上中厚板立辊轧机性能最高的一套,并实现了MAS和TFP相结合。韩国4套3400mm以上轧机中有2套附设立辊轧机,其中浦项厂4724+4724mm双

川公网安备: 51019002004831号

川公网安备: 51019002004831号