立式钻床的数控化改造

44页 20000字数+说明书+任务书+开题报告+5张CAD图纸【详情如下】

任务书.doc

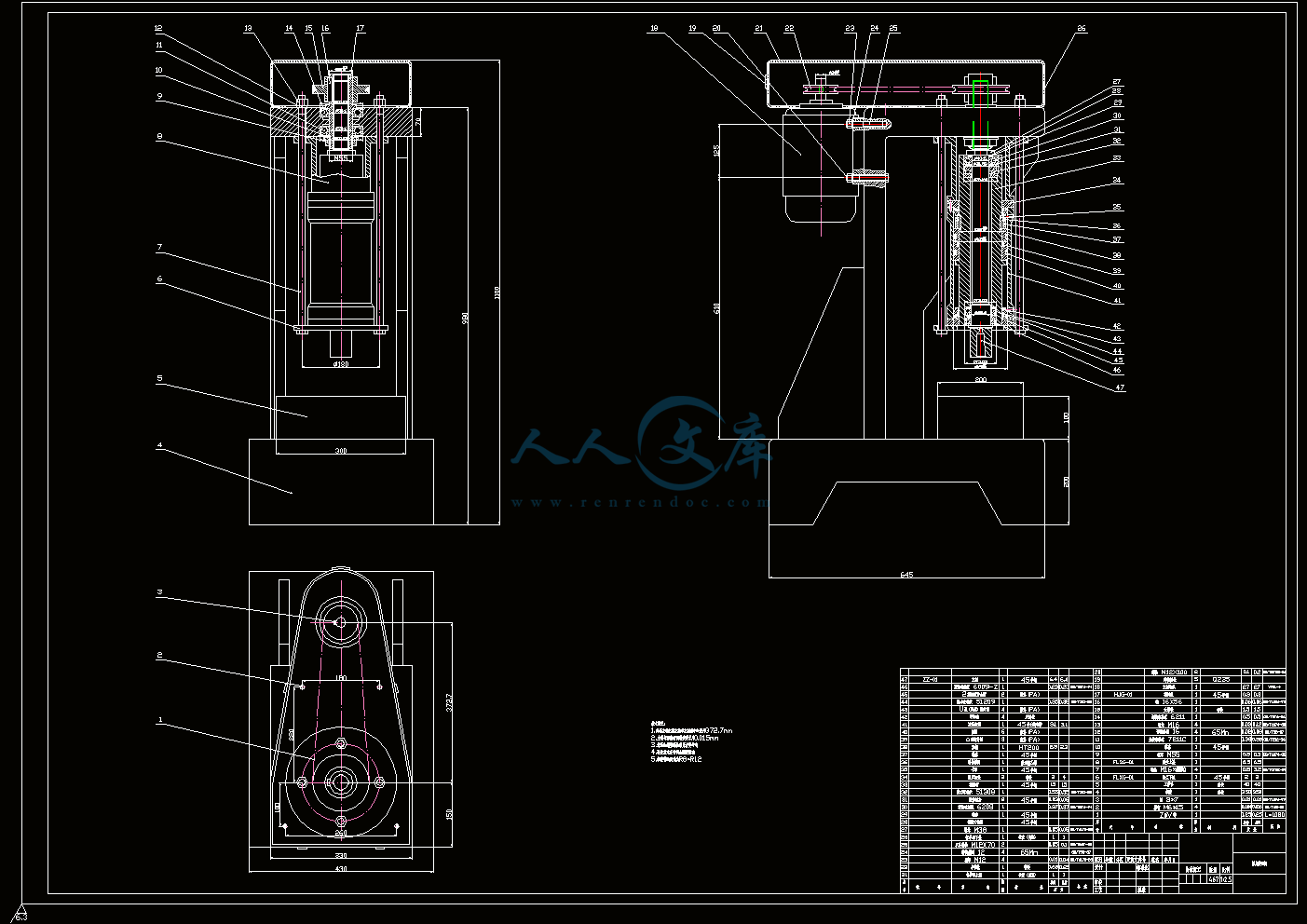

完美终结版装配图A0.dwg

毕业论文中期报告.doc

立式钻床的数控化改造设计开题报告.doc

立式钻床的数控化改造设计说明书.doc

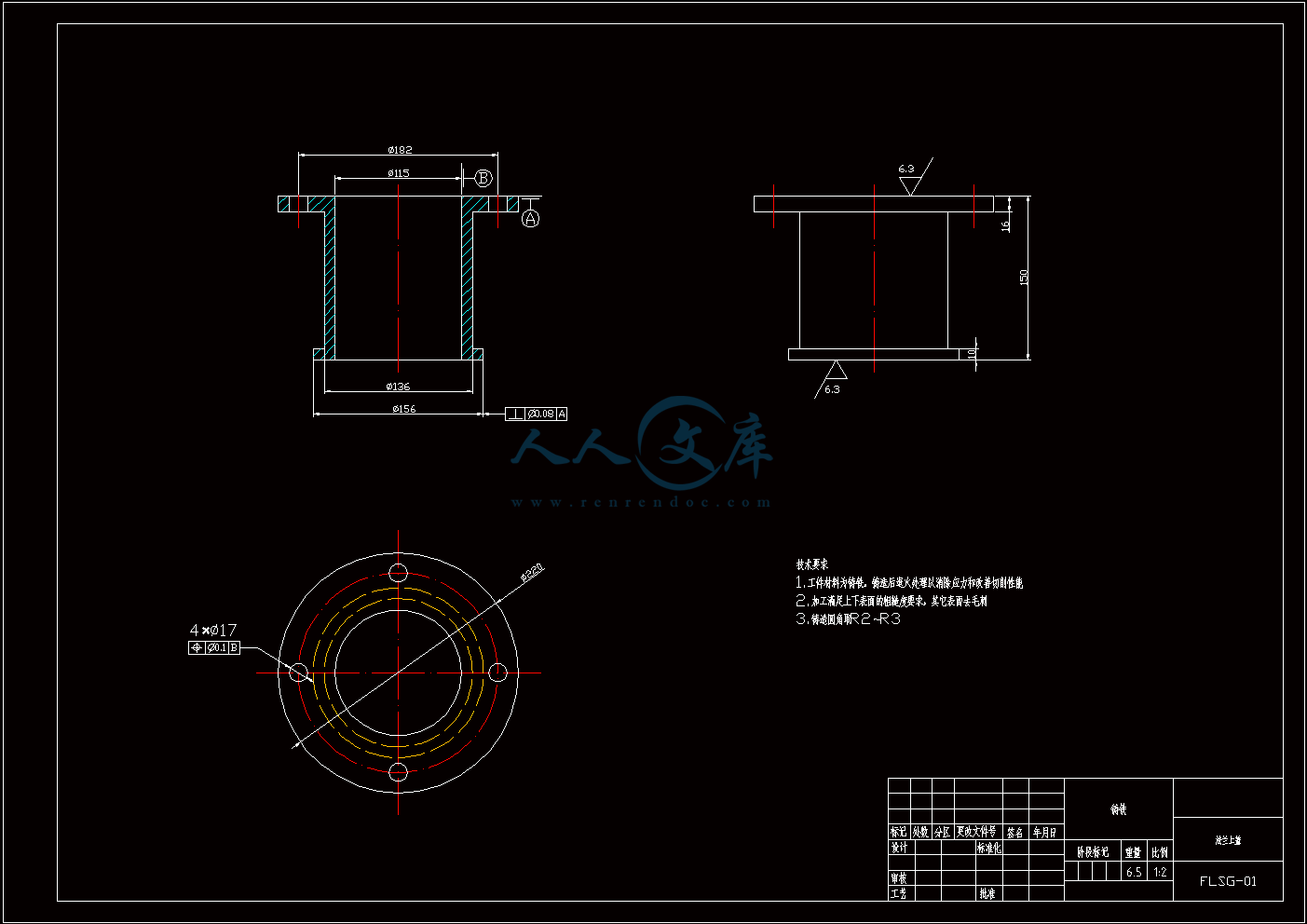

终极法兰上盖A2.dwg

终极法兰下盖A3.dwg

终极液压缸装配图A1.dwg

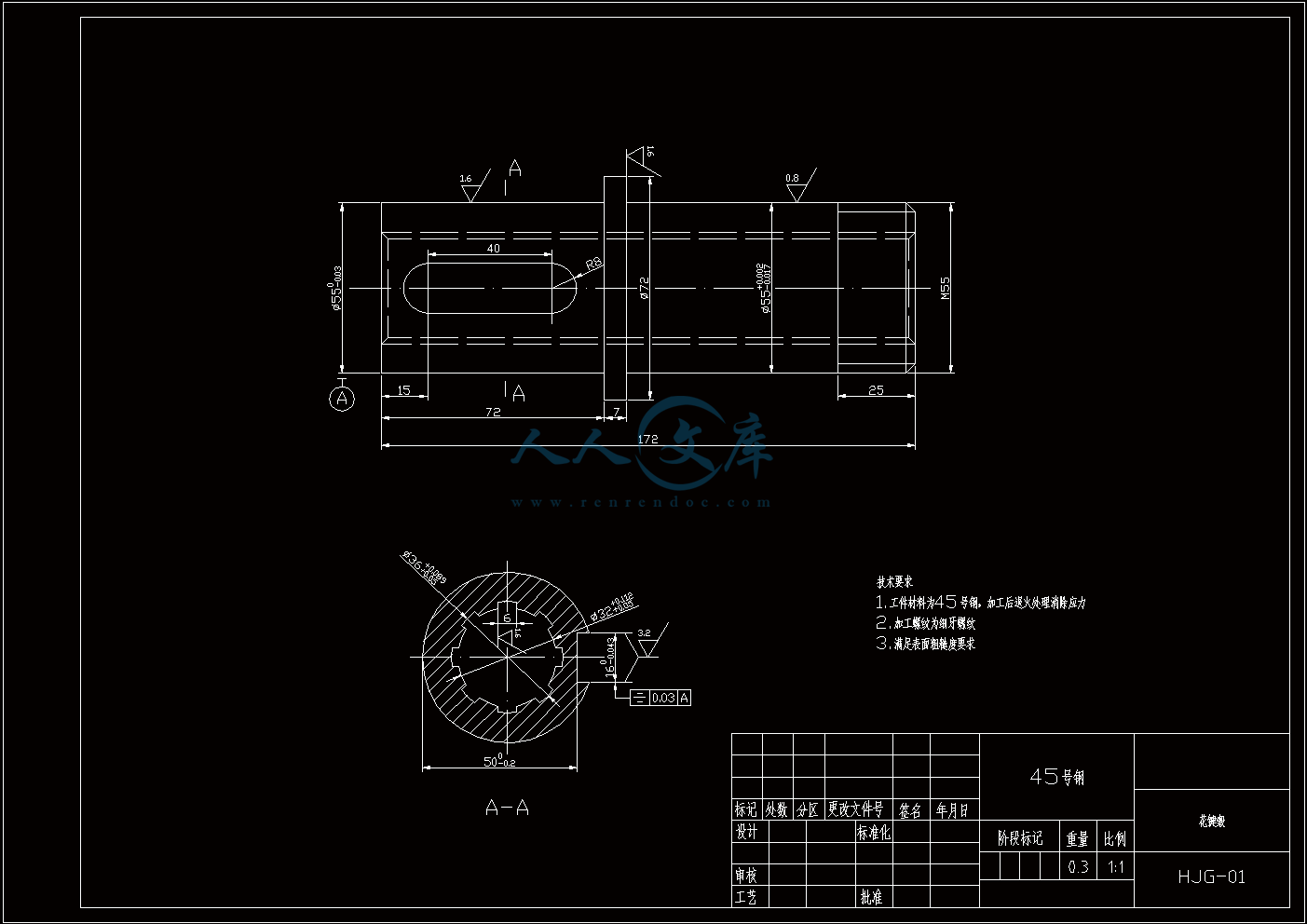

花键毂A3.dwg

目 录

摘 要1

ABSTRACT2

1 绪 论5

1.1问题分析及其对策5

1.1.1 现代制造业的发展状况5

1.1.2 问题的提出5

1.1.3 问题的分析以及解决方案6

1.2本文研究的内容及目标7

1.3本章小结7

2 自动钻床的总体方案设计8

2.1 自动专用钻床已知条件和设计要求的概述8

2.2自动钻床的工艺路线分析与确定8

2.3 执行系统的方案设计9

2.3.1 执行系统的功能原理设计9

2.3.2 执行系统的运动规律10

2.3.3 执行机构的形式设计10

2.3.4 执行系统的协调设计10

2.3.5 执行系统方案评价与决策11

2.4 传动系统方案设计和原动机选择11

2.4.1 原动机选择11

2.4.2 传动系统方案设计11

2.5 控制方案设计12

2.6 总体布局设计13

2.7 辅助系统的设计13

2.8 本章小结13

3 专用钻床进给系统的设计14

3.1 进给系统概述与分析14

3.2 进给系统方案图的确定14

3.3 工况分析15

3.4 切削力的计算16

3.4.1 切削刀具及相关参数的选择16

3.4.2 主轴转速及钻孔时间的计算16

3.4.3 切削力的计算17

3.5 钻床主轴设计17

3.5.1 主轴材料的选择17

3.5.2 轴径的计算18

3.5.3 轴的结构设计18

3.5.4 轴强度的校核18

3.6 进给液压系统设计20

3.6.1 负载分析20

3.6.2 液压缸执行元件主要参数的确定22

3.6.3 活塞杆及活塞材料的选择29

3.6.4 活塞杆与活塞的连接方式及活塞密封装置的选择29

3.6.5 液压缸盖与液压缸连接方式及密封方式的选择30

3.7本章小结30

4 专用钻床主轴传动系统的设计31

4.1 主轴传动系统的分析31

4.2 主轴花键的设计31

4.3 主轴电机选择31

4.4 V带传动设计32

4.4.1设计功率 的计算32

4.4.2选择带型32

4.4.3选取带轮基准直径 和 32

4.4.4验算带速 32

4.4.5确定中心距 和带的基准长度 33

4.4.6验算小带轮包角 33

4.5本章小结33

5 自动钻床控制系统设计34

5.1 自动钻床的自动化控制要求34

5.2 可编程控制器PLC的简述34

5.3 自动钻床进给系统控制流程35

5.4 自动钻床进给系统电气原理图36

5.5 自动钻床进给系统控制元件的选择37

5.5.1可编程控制器PLC的选择37

5.5.2刀开关的选择37

5.5.3熔断器的选择38

5.5.4交流接触器的选择38

5.5.5行程开关与接近开关的选择38

5.5.6继电器的选择39

5.5.7控制元件选择明细表39

5.6 控制系统程序的编写39

5.6.1输入与输出的分配39

5.6.2PLC程序清单40

5.7 本章小结40

6 设计总结41

参 考 文 献42

致 谢43

摘 要

本文主要介绍了台式钻床的改造和设计,通过导入液压进给系统和PLC控制系统将台式钻床改造为自动钻床,并可通过PLC实现自动控制。

设计过程按照机床的一般设计步骤先进行总体方案的确定,然后再分别对进给系统、传动系统和控制系统进行具体设计。

设计的目标在于通过导入液压进给系统和PLC控制系统,改造后的钻床能实现自动化连续生产、改善产品的加工质量、提高劳动生产效率;降低工作人员劳动强度和工作量;钻床系统能够工作平稳,满足工作要求;经济因素合理。

本文设计的重点在于进给系统液压缸的设计和PLC控制系统的设计。进给液压缸系统的设计主要包括液压缸结构设计和控制油路的设计;PLC控制系统设计主要是根据工作要求和控制需要,选择电气元件和编写控制程序来实现对自动钻床的控制。

改造后的钻床,能实现自动化控制,是典型的机电一体化产品。

关键词 自动钻床;液压进给系统;PLC

为了完成普通立式钻床的改造及进给系统的设计,我们依循机床设计的一般步骤

确定自动钻床的总体方案设计。

2.1 自动专用钻床已知条件和设计要求的概述

本文对普通立式钻床的自动化改造及进给系统设计是以某五金工具厂钢丝钳生产线的自动化改造为背景。

已知:加工对象为钢丝钳,加工工序为在钢丝钳上钻削直径为φ12mm(钻床最大钻削直径)的通孔,钢丝钳材料为Q235。

改造后的全自动钻床应满足以下设计要求:

满足自动连续生产,且生产率为3把/分钟;

自动化改造应是机械、电气和液压的有机结合;

传动系统设计应包含切削力计算、电动机选择、传动装置设计、床身结构设计等;

设计重点为钻床液压进给系统之进给油缸设计;

自动控制系统应以PLC与手动相结合的方式实现;

2.2 自动钻床的工艺路线分析与确定

与传统立式钻床的加工工艺路线相比较,改造后的全自动钻床基本动作有很大的调整,这其中主要是导入了自动化加工动作。结合设计及生产要求,确定工艺路线如下:

启动(电源及控制模块)→自动送料→自动夹紧→主轴快进→主轴工进→主轴停

留→主轴快退→夹具松开→出料→

自动钻床的动作流程图如下(图2-1):

图2-1自动钻床动作流程图

2.3 执行系统的方案设计

执行系统是机械系统中的重要组成部分,直接完成机械系统预期工作任务。

机械执行系统的方案设计是机械系统总体方案设计的核心,是整个机械设计工作的基础。

本文自动钻床的执行系统主要包括钻头加工和进给液压缸驱动进给。

2.3.1 执行系统的功能原理设计

功能原理设计决定产品的技术水平、工作质量、传动方案、结构型式、制造成本等。因此在进行钻床的功能原理设计时,我们应当考虑钻床功能的可行性、先进性和经济性。

普通立式钻床的改造主要是实现自动化功能。改造后全自动钻床能实现自动化连续生产,提高了生产率,符合了工厂的生产需求,适应了现代机械加工业的发展要求。

川公网安备: 51019002004831号

川公网安备: 51019002004831号