升板机前后辅机的设计

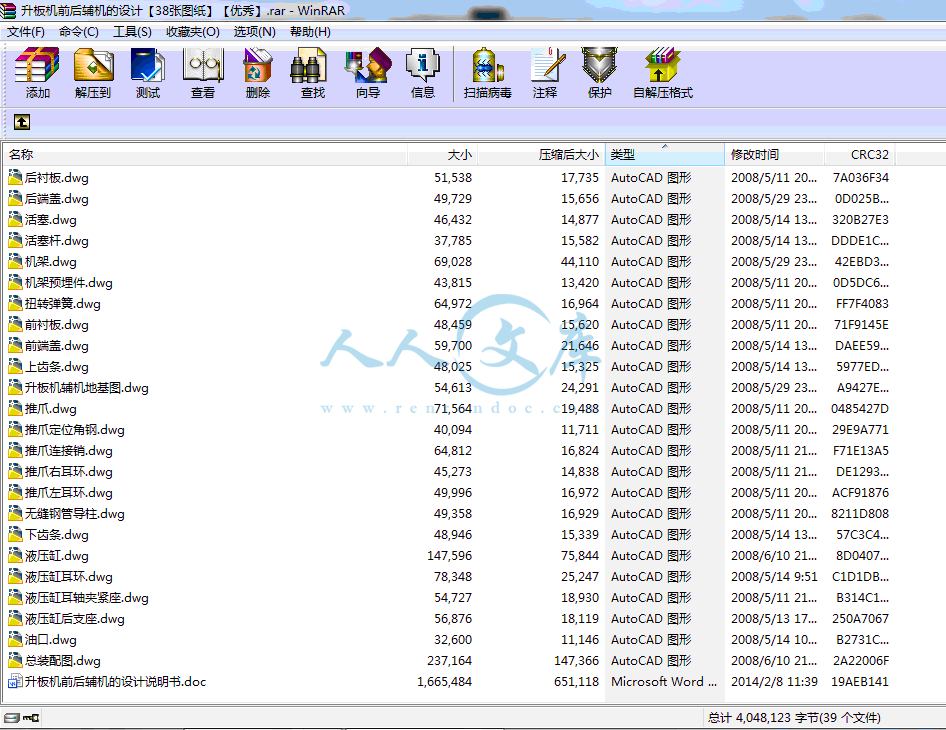

27页,10500字数+说明书+38张CAD图纸【详情如下】

上齿条.dwg

下齿条.dwg

前端盖.dwg

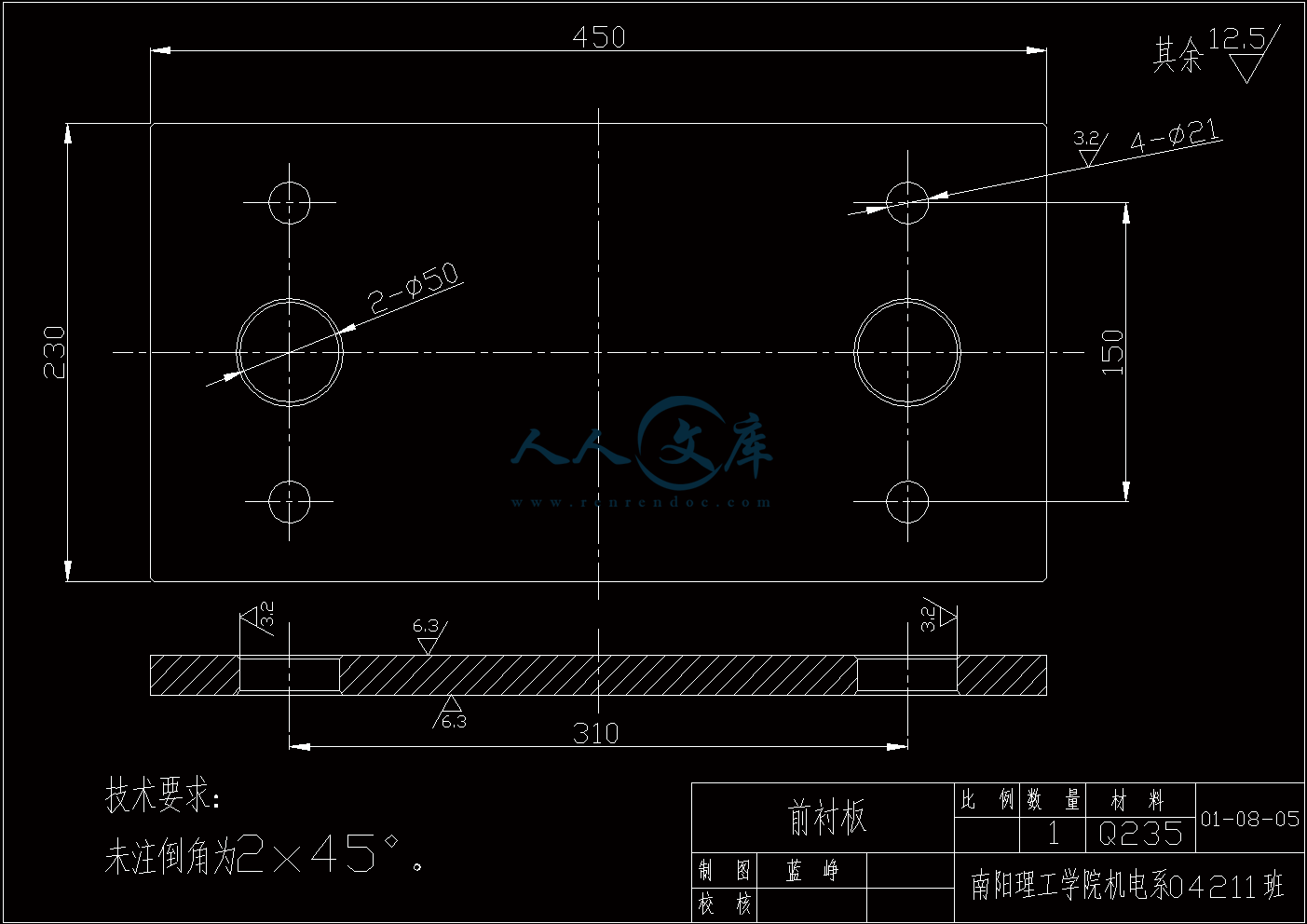

前衬板.dwg

升板机前后辅机的设计说明书.doc

升板机辅机地基图.dwg

后端盖.dwg

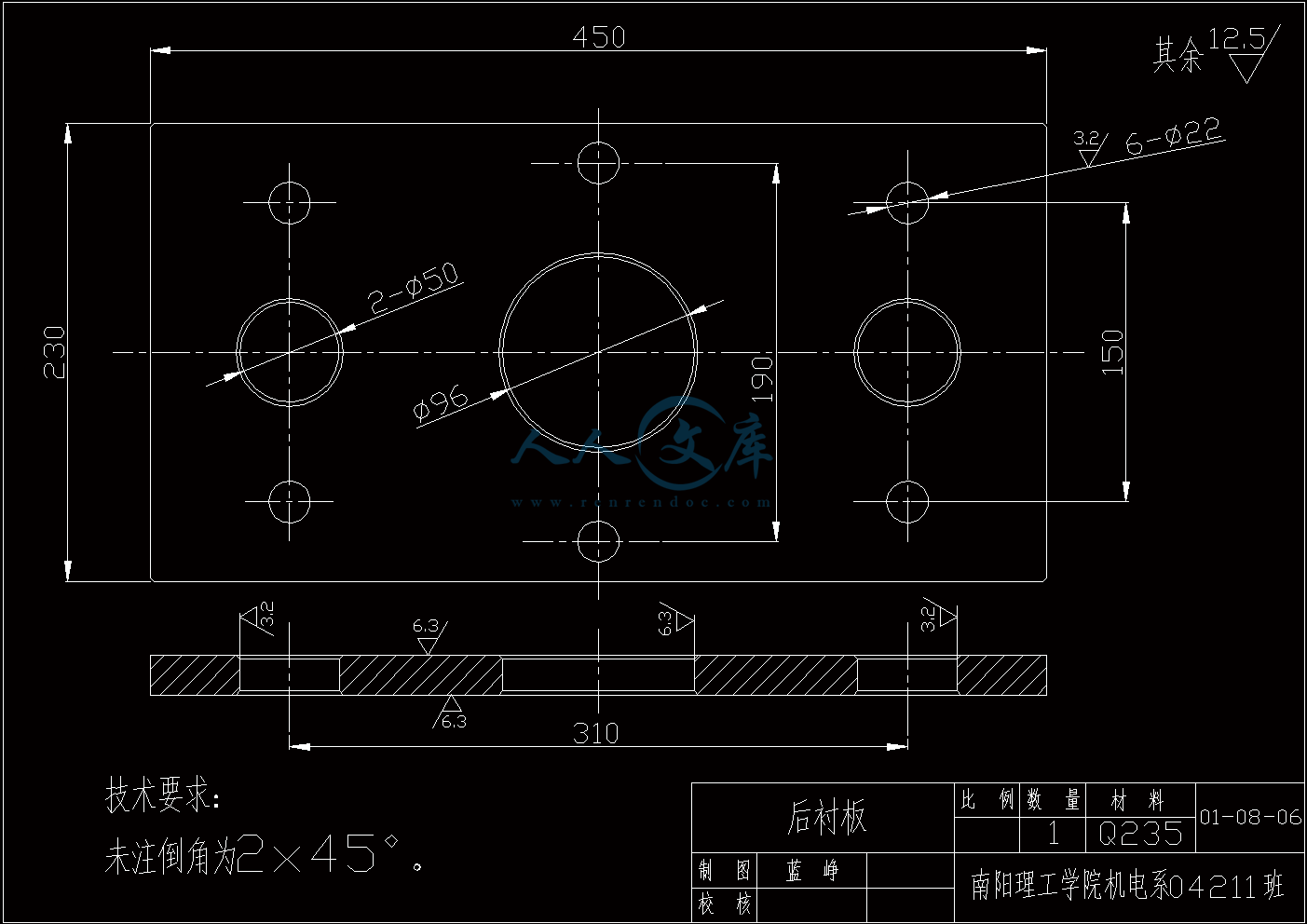

后衬板.dwg

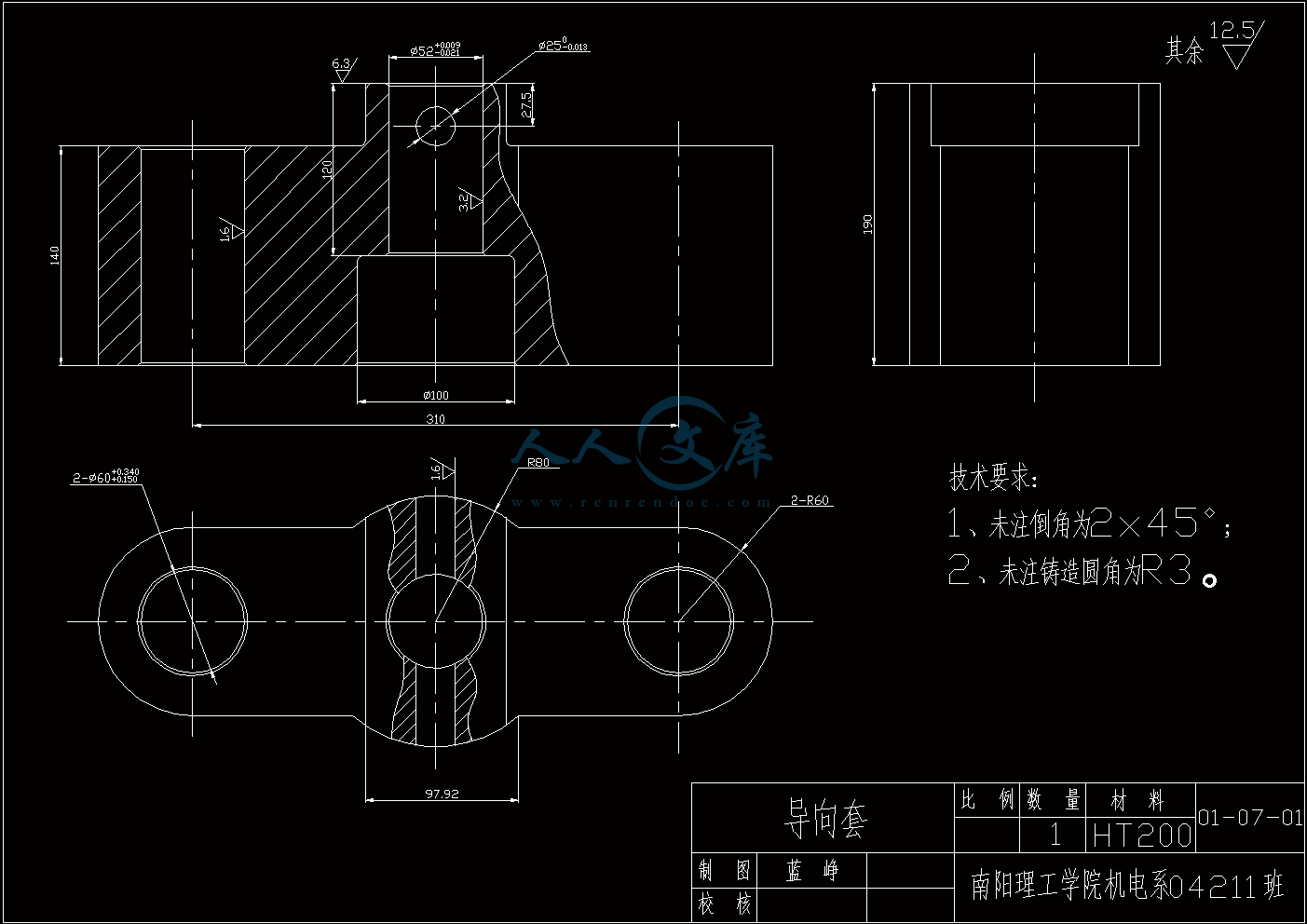

导向套.dwg

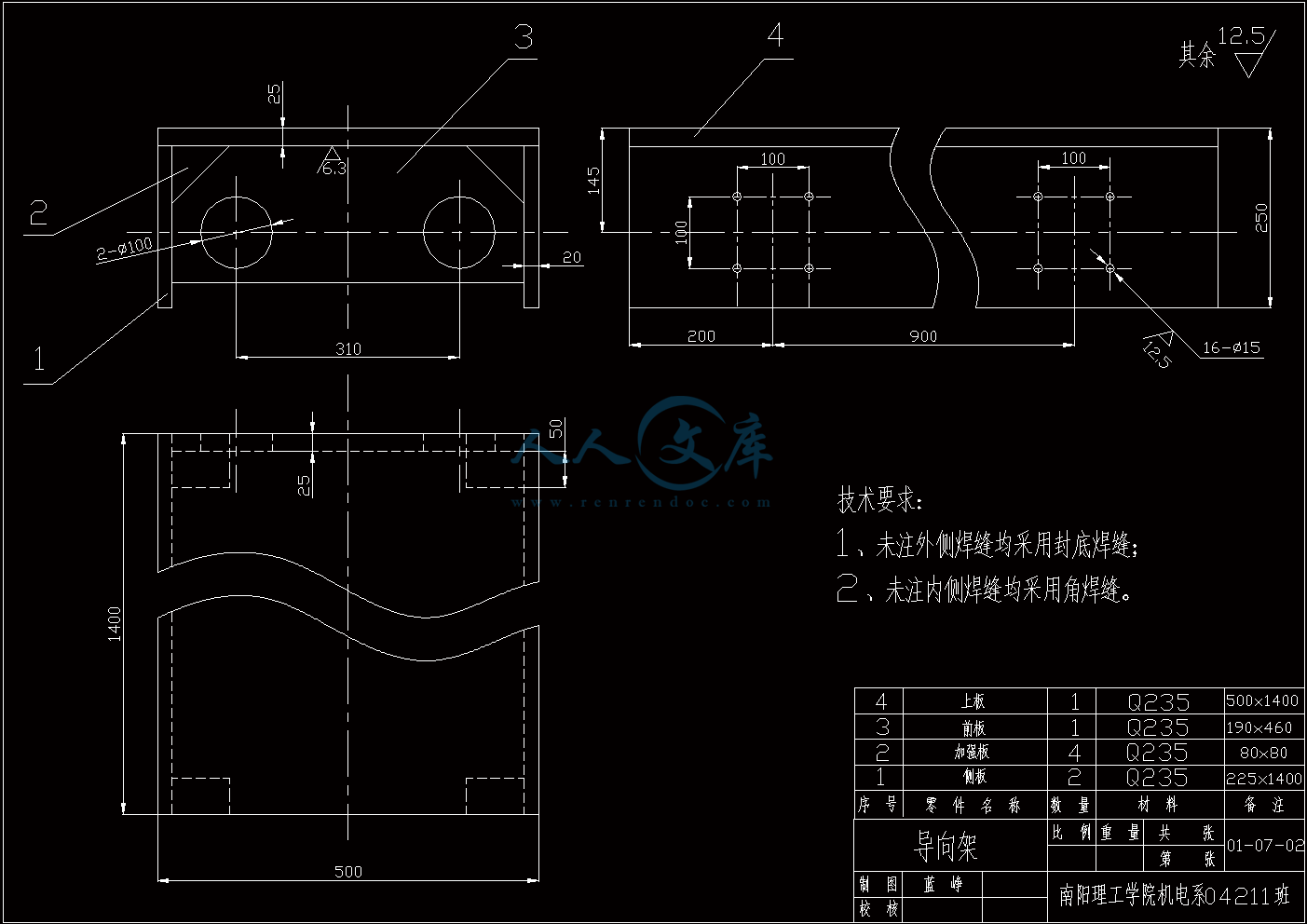

导向架.dwg

导柱套.dwg

导柱支座.dwg

导柱支撑座.dwg

导轮外护套.dwg

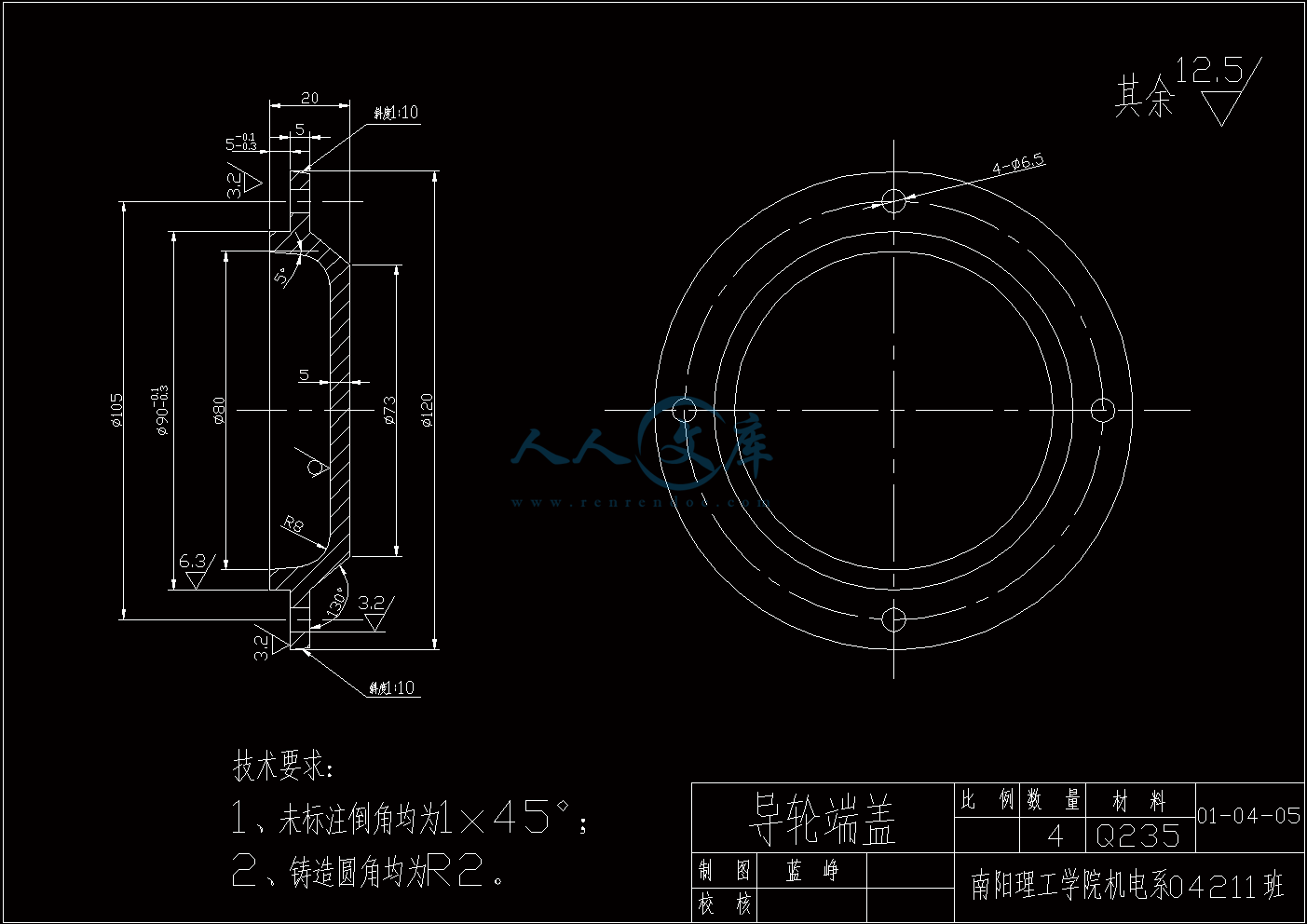

导轮端盖.dwg

导轮轴.dwg

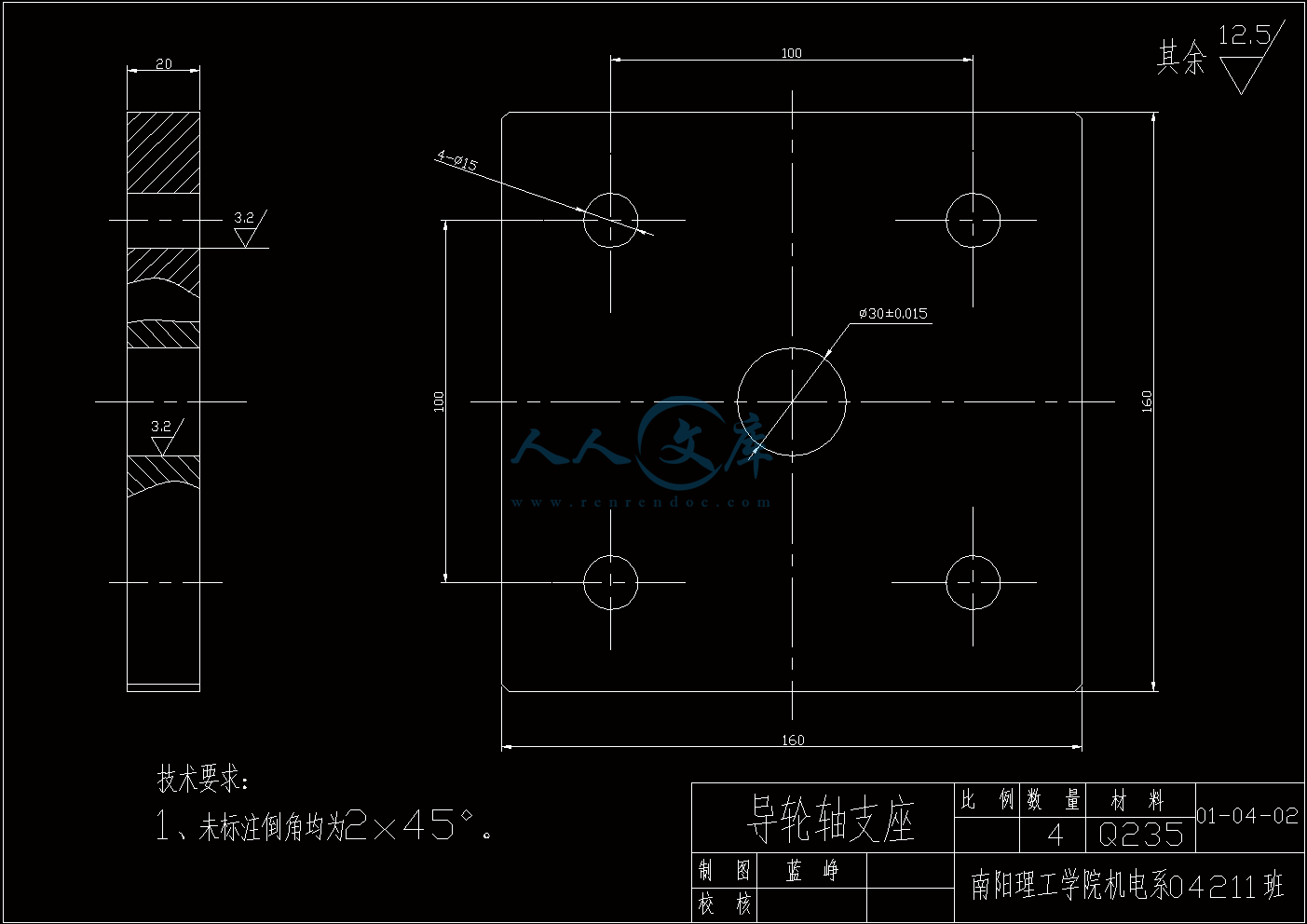

导轮轴支座.dwg

导轮顶圈.dwg

总装配图.dwg

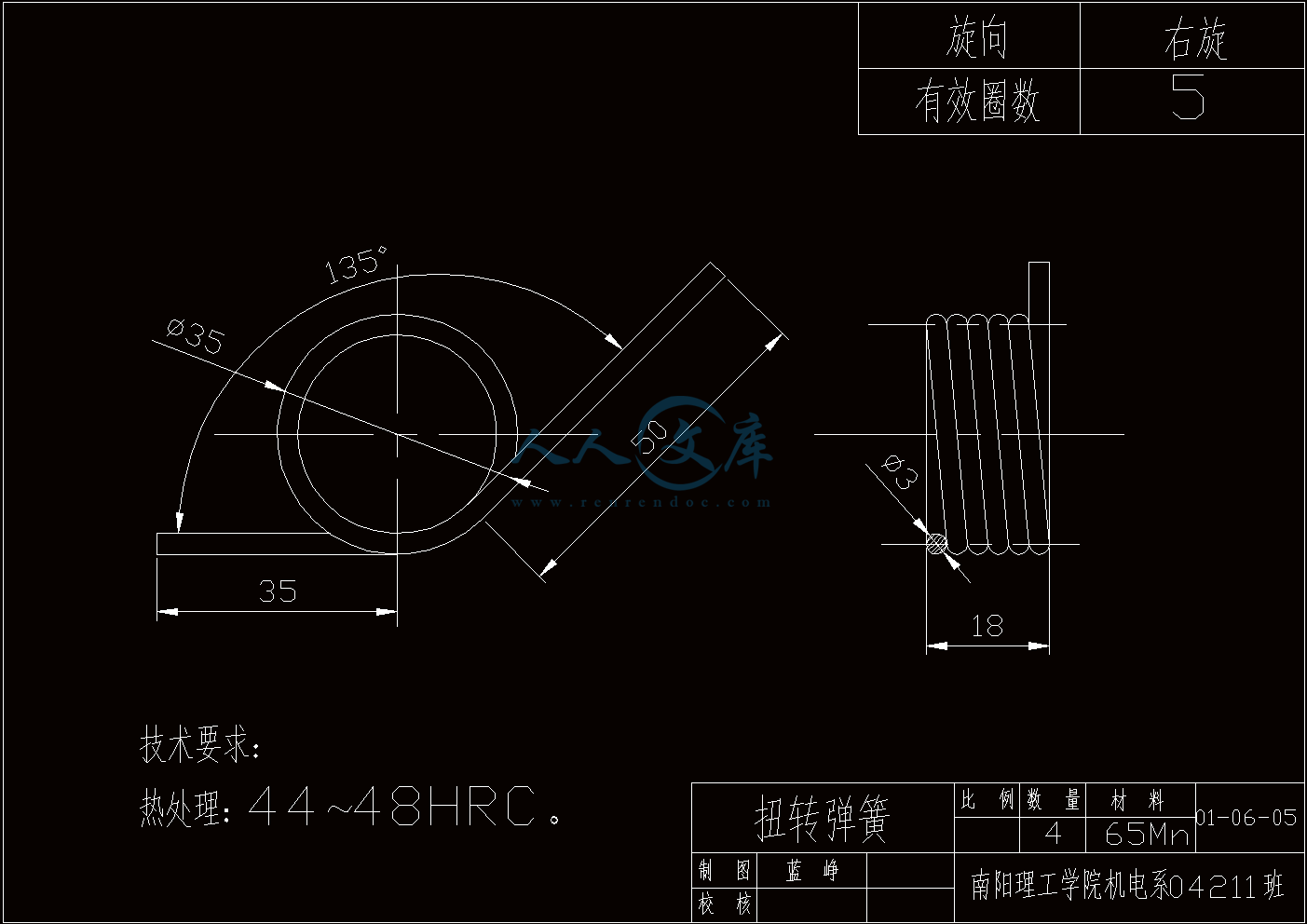

扭转弹簧.dwg

挡圈.dwg

推爪.dwg

推爪右耳环.dwg

推爪定位角钢.dwg

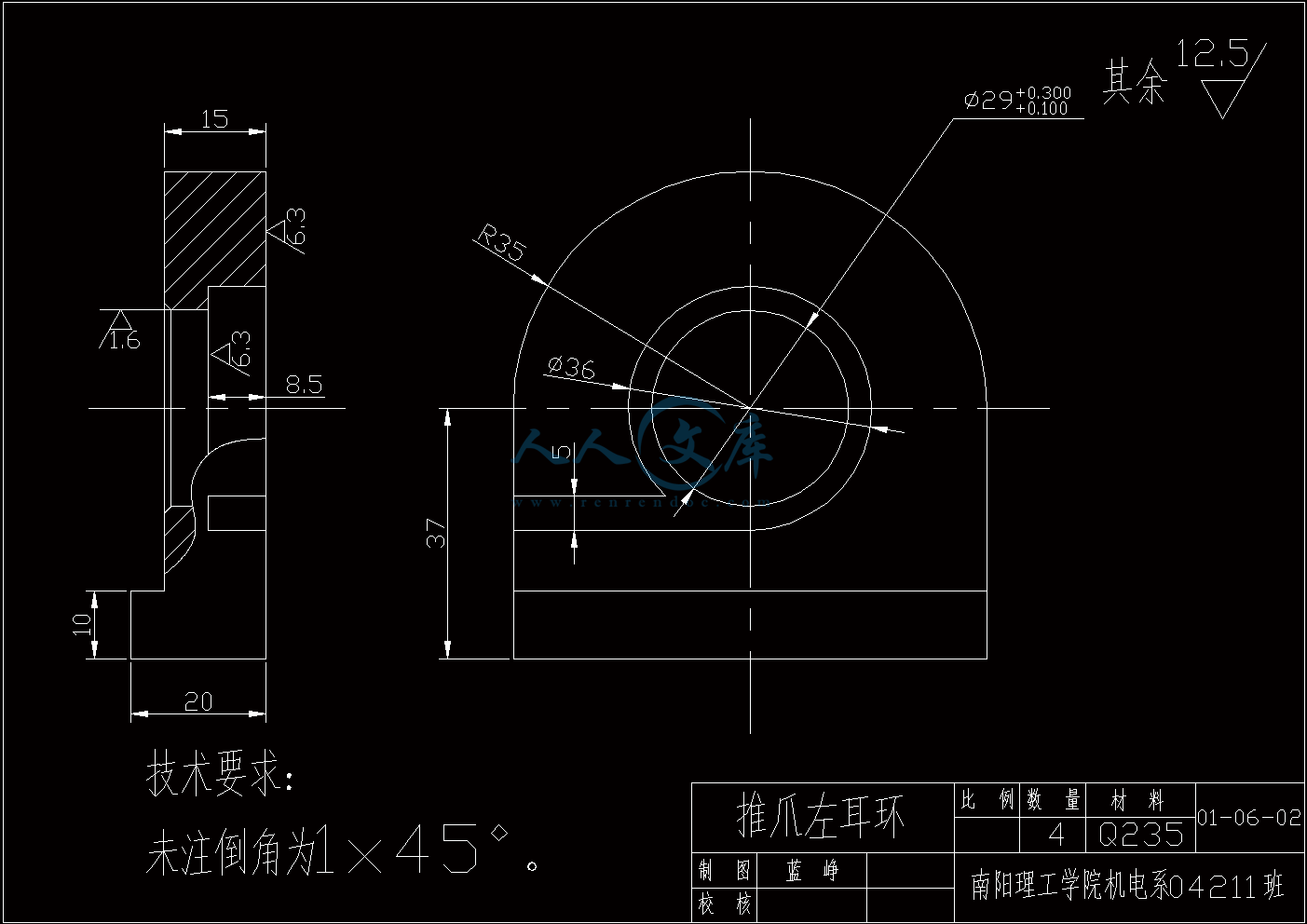

推爪左耳环.dwg

推爪连接销.dwg

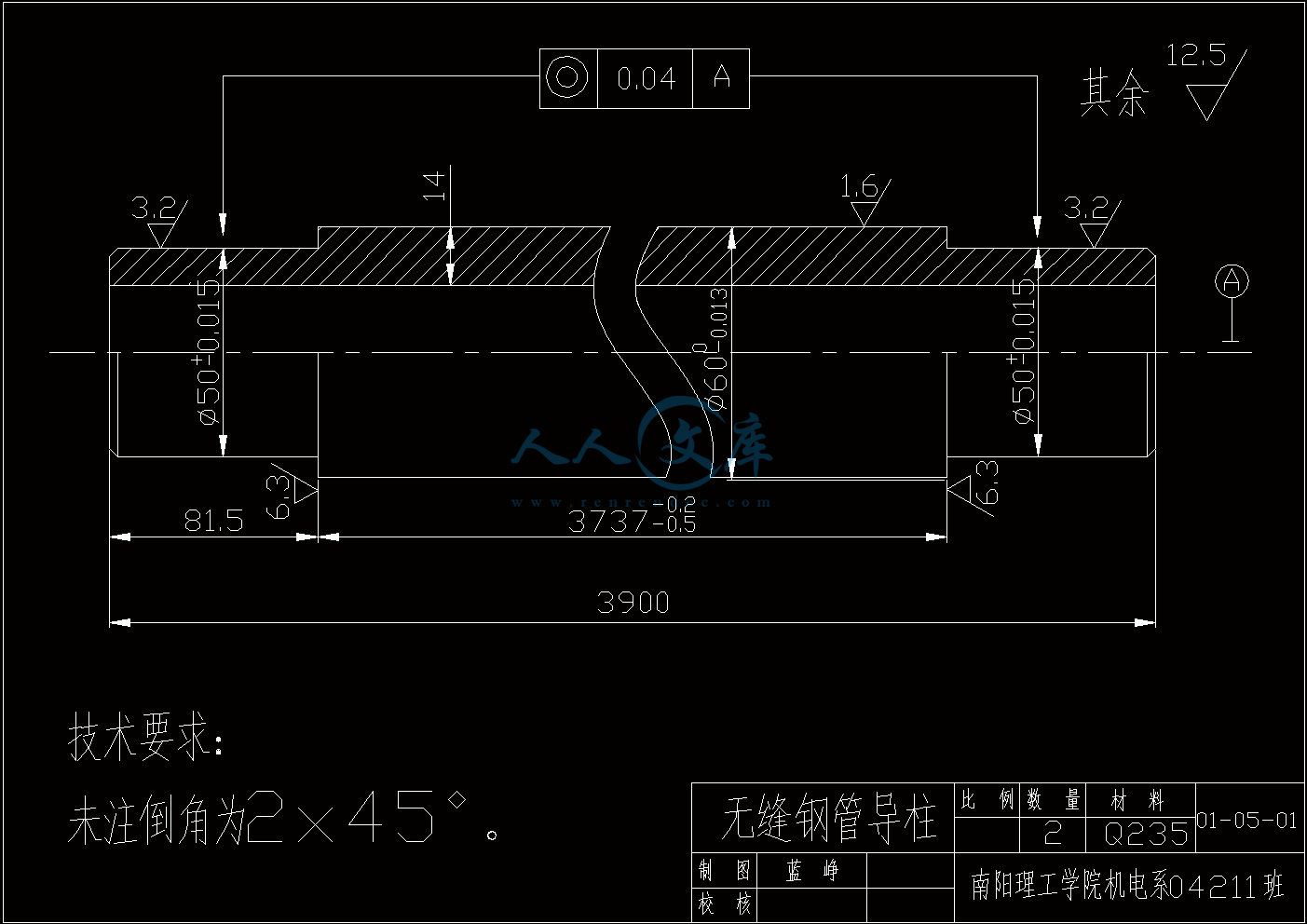

无缝钢管导柱.dwg

机架.dwg

机架预埋件.dwg

油口.dwg

活塞.dwg

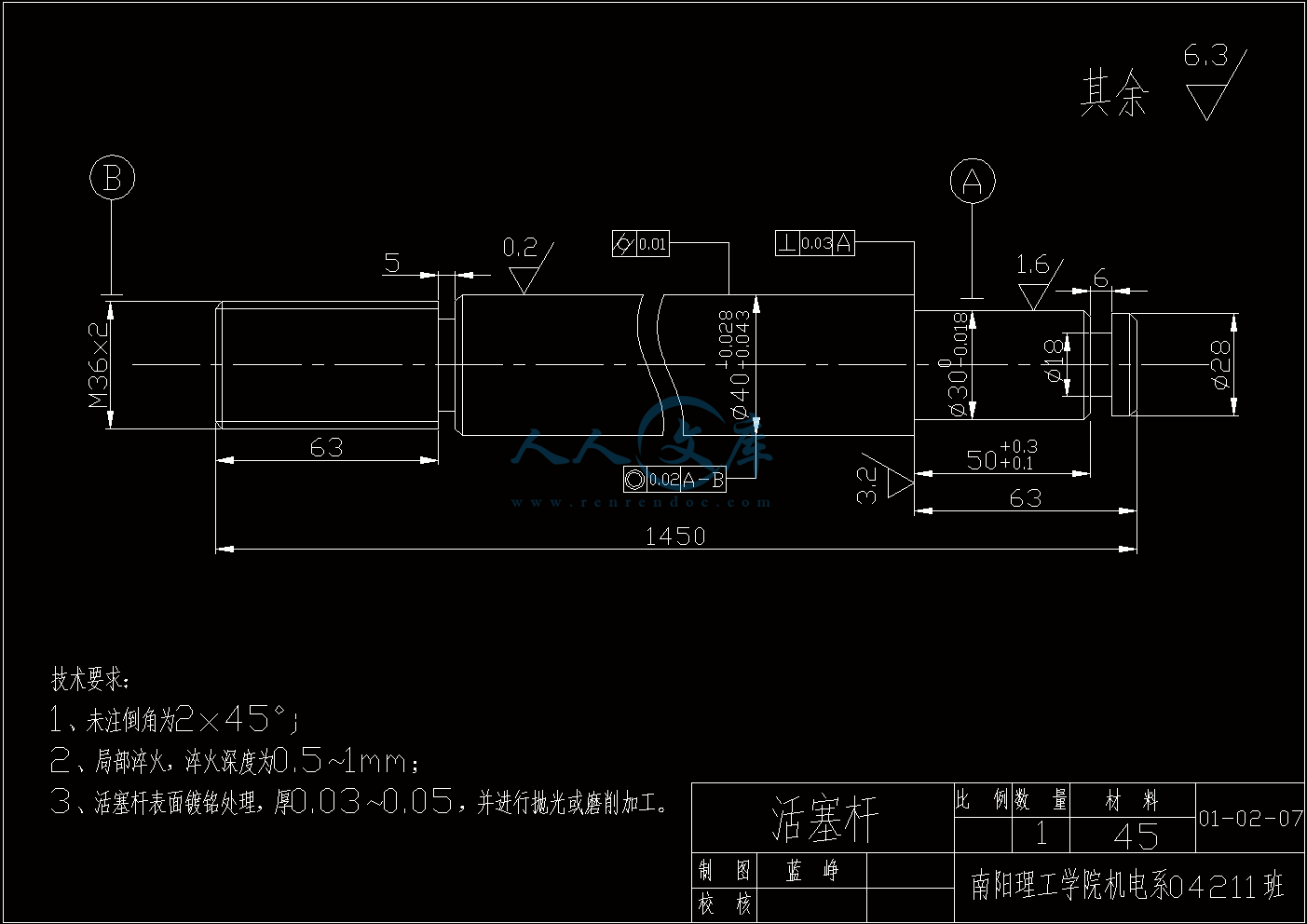

活塞杆.dwg

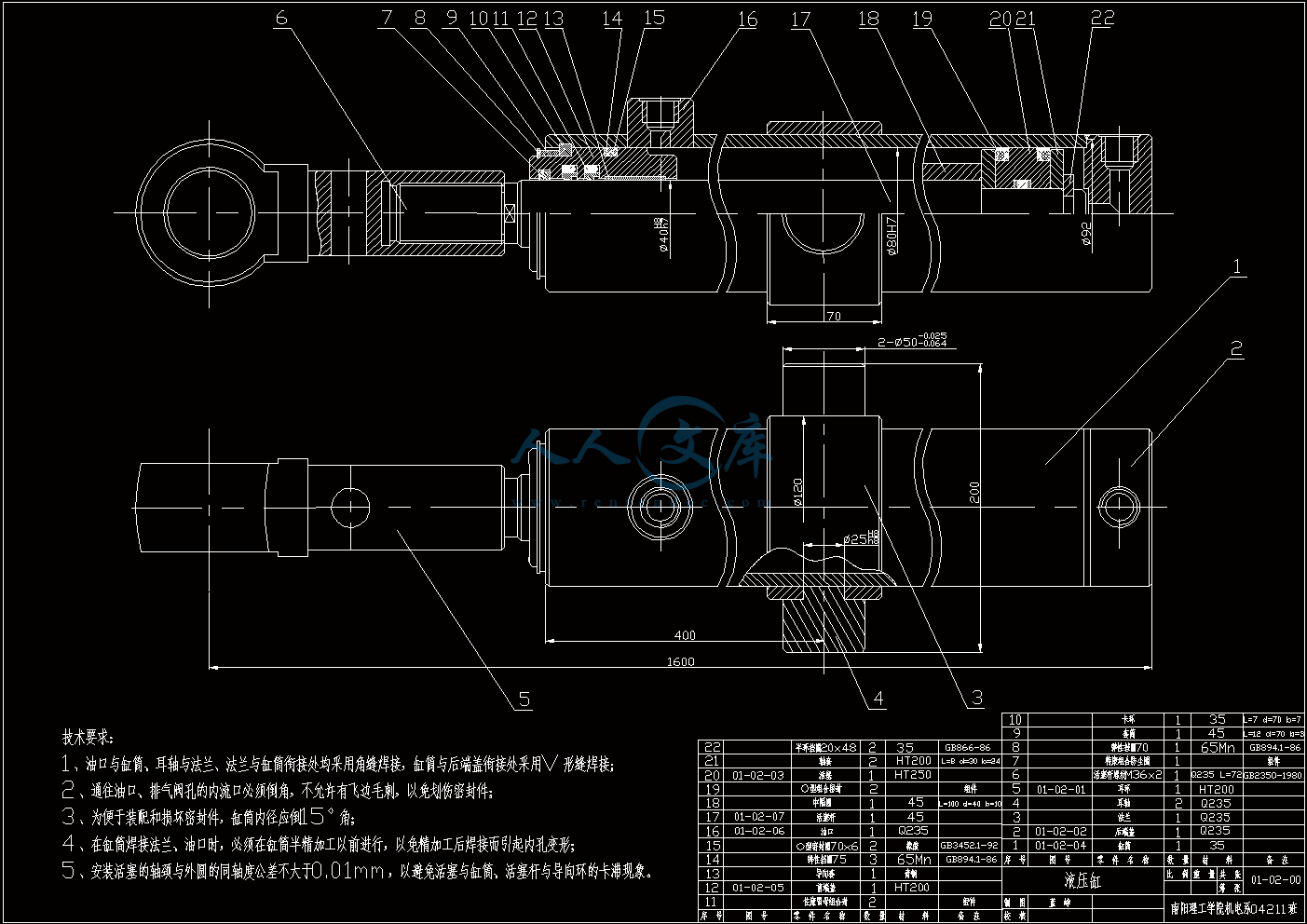

液压缸.dwg

液压缸后支座.dwg

液压缸耳环.dwg

液压缸耳轴夹紧座.dwg

缸筒.dwg

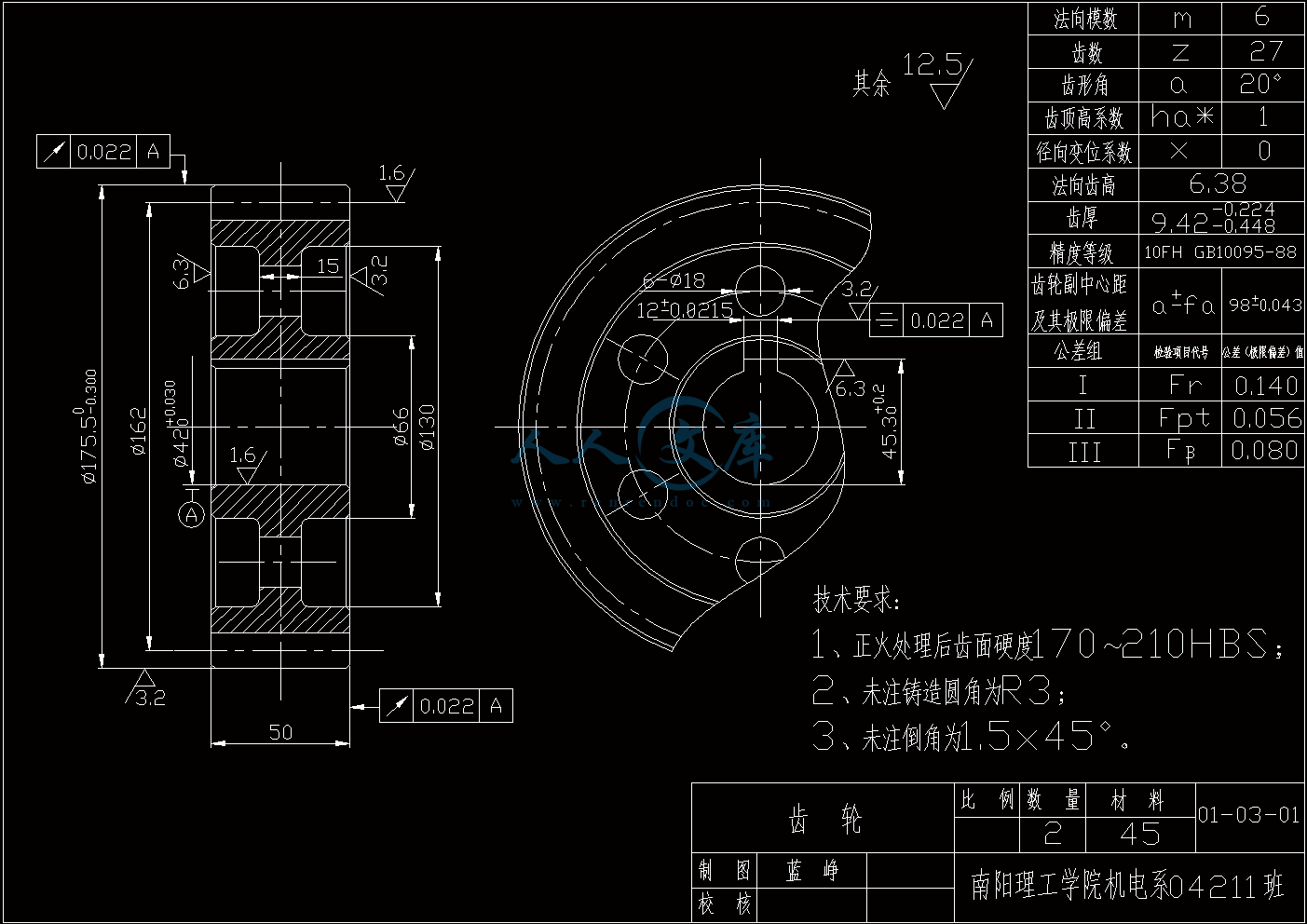

齿轮.dwg

齿轮轴.dwg

升板机前后辅机的设计

1.引言2

1.1升板机前后辅机装置的提出及意义2

1.2升板机前后辅机装置基本原理3

2.升板机前后辅机装置主要参数设计5

2.1二工位送砖车基本参数计算5

2.1.1 二工位送砖车基本结构的设计5

2.1.2二工位送砖车基本尺寸计算6

2.1.3二工位送砖车满载质量计算6

3.液压缸的设计选用说明8

3.1液压缸基本结构的选择8

3.2液压缸主要参数的计算9

3.2.1额定压力的选定9

3.2.2活塞杆实际推力计算9

3.2.3液压缸理论推力的计算9

3.2.4液压缸理论拉力的计算10

3.2.5活塞杆伸缩速度计算10

3.3液压缸主要零件的设计11

3.3.1缸筒的设计11

3.3.2活塞标准件的选用12

3.3.3活塞杆的设计13

3.3.4中隔圈的设计选用14

3.3.5油口的选用15

3.3.6密封件、防尘圈的选用15

3.4液压传动系统的设计15

4.二工位送砖车的设计16

4.1车架的设计16

4.1.1车架结构16

4.1.2车架强度校核16

4.2车轴与车轮的设计17

5.二工位送砖车自动推进系统主要零部件的设计18

5.1导向装置的设计18

5.1.1平衡导向装置18

5.1.2负载导向装置19

5.2齿轮的设计选用21

5.2.1选定齿轮类型、精度等级、材料及齿数21

5.2.2齿轮的设计21

5.2.3齿轮其它基本参数的确定23

5.3辅助机架的设计24

5.3.1主边框与侧边框25

5.3.2横撑与纵撑25

致谢27

参考文献28

附录29

1.引言

1.1升板机前后辅机装置的提出及意义

素有“秦砖汉瓦”之称的实心粘土砖,在我国烧制使用已有2000多年的历史。对我国生态环境的破坏和能源的浪费触目惊心。二十一世纪已预示知识经济的到来,我国政府从可持续发展的战略高度进一步加大了墙体材料的革新步伐。为了巩固全国的“禁实”成果,继续推进墙改工作,国家发改委、国土资源部、建设部、农业部联合发文[发改办环资(5004)2450号]决定:在全国范围内联合开展禁止使用实心粘土砖。

免烧砖做为实心粘土砖的有效替代品,其独特性在墙体砖中独树一帜。随着国家与政府部门的逐步推广,免烧砖机制造行业的发展前景越来越广阔,在新型墙材的发展上逐步占据主导的位置。在国外发达国家,免烧砖砌块成型设备的开发与研究已经相当成熟,而在我国,由于砌块成型设备的开发与研究起步较晚,砌块成型生产技术与国外生产水平相比,普遍存在巨大差距。除个别先导企业外,在我国大部分中小型生产厂家中,砌块成型生产线上还远未达到生产线自动化的要求。

免烧砖砌块成型生产线可简化为配料→搅拌→砌块成型→叠砖→传送→养护→成品→出厂。其中,单独的配料系统、搅拌系统、砌块成型系统以及养护系统都已基本成型,在叠砖与传送的对位系统开发上,升板机的二工位设计以及重型摆渡车的液压与电气传动设计,有效解决了部分人力操作的问题。但受到装配空间的限制,升板机与重型摆渡车的衔接处仍然需要通过人力传送来完成有效的补位,在自动化的生产线上,这样的反复人力推送显得极不协调。

针对目前企业中存在的升板机与重型摆渡车的机械化衔接难题,本课题的提出,在一定程度上,可以有效的进行人力补位,通过机械推动来完成整个衔接过程,进一步节省人力,初步实现免烧砖砌块成型的全自动化生产要求。

1.2升板机前后辅机装置基本原理

升板机前后辅机装置主要依靠液压缸的推力作用,通过两次伸缩推进将送砖车从升板机位置推入重型摆渡车上。以下是升板机前后辅机装置的工作原理图:

升板机前后辅机装置工作原理图1(图1-1)

升板机前后辅机装置工作原理图2(图1-2)

如图1-1示,甲送砖车停于B位置等待推送,乙送砖车停于C位置正在进行砖块的装载,丙送砖车停于D位置等待装载。升板机前后辅机装置安装在水平面以下,前推爪作用于甲送砖车后部,后推爪作用于乙送砖车中部。

如图1-2示,当乙送砖车在C位置装载完成后,液压缸活塞杆做前伸推进,带动前后推爪向前平移,前推爪将甲送砖车推至A位置,后推爪将乙送砖车推至B位置,同时丙送砖车正在升板机内进行砖块的装载。

升板机前后辅机装置将甲乙送砖车推入指定位置后,液压缸活塞杆做回缩平移。前推爪退回至B位置,作用于乙送砖车后部;后推爪退回至C位置,作用于丙送砖车中部。同时重型摆渡车通过横线摆渡将甲送砖车送入养护窑中。

当丙送砖车在C位置装载完成,同时重型摆渡车也空载回到原始位置后,液压缸活塞杆又开始做前伸推进,如此反复运动。这样,送砖车在升板机上装载完成后通过两次推送便可顺利到达重型摆渡车上的指定位置。

1.3升板机前后辅机装置重点研究问题及解决思路

升板机前后辅机装置工作原理虽然较为简单明确,但在实际的设计过程中,难免会遇到许多的细节问题,在此列举出本课题需要重点研究的关键性问题以及可行性的解决方案,为整个机构设计提供明确的设计思路。

(1)空间设计限制

升板机前后辅机装置的安装位于升板机与重型摆渡车之间,并且处在同一直线上。因此,机构的装夹空间以及自身的外形尺寸必须结合升板机与重型摆渡车的相关尺寸参数来确定,同时需要考虑到送砖车的车身长、宽、高度等问题。

如何解决升板机前后辅机装置的空间设计限制,关键在于对位尺寸参数的确定和机构的安装尺寸计算,最后再根据安装尺寸确定出机构自身的外形尺寸。

(2)推进行距不足

将送砖车推入重型摆渡车中部位置时,受到重型摆渡车外形的影响,导致机构的推进行距不足。同时,一味加长机构的设计总长来加长推进行距,又会产生空间设计上的矛盾。

首先,推进行距不足的问题可以通过提高水平顶车装置(与送砖车直接接触的推进装置)的水平伸长度来弥补,在设计上要避免与重型摆渡车外形发生碰撞。再次,为避免空间设计上的矛盾,可以采用推进行程放大的相关装置,以缩短液压缸的设计总长及整个机构的设计总长。

(3)定位

由升板机前后辅机装置的原理可知,自动推进系统需要两次推送才能将送砖车送入重型摆渡车上。如何将送砖车送入中端固定位置以及重型摆渡车上的指定位置,完成有效的定位,是设计中必须要解决的问题。

在液压传动系统中加入定位设计,可以保证送砖车在升板机与重型摆渡车间任一位置的停止。同时,在机构上必须加入终端限位装置,保证机构的推进安全。

(4)速度平衡

为保证送砖车的运载平稳,减小送砖车在推力作用撤消瞬间产生的惯性缓冲,必须减小机构的推进速度。但如果推进速度过小,就不能保证后备送砖车的及时跟进。因此,应解决送砖车推进速度的平衡推算问题。

在此,可以通过砌块成型周期等相关参数推算出最佳的推进速度,进而推算出液压缸的相关设计参数。

(5)机械磨损

机械磨损是所有的机械设备都要面临的问题。本机构的日常磨损主要因砖屑、粉尘掉入而造成部分零件的配合失效。

机构外形采用封闭式的机械设计来防止砖屑、粉尘的掉入,在部分精密配合处设置密封防尘装置和润滑装置,加强工作性能。

(6)成本衡量

在保证机构各功能实现的同时,衡量设计成本,尽量减少总资金的投入。

节约成本需要从细节着手,可以从各个零件外形设计、表面粗糙度的选定来衡量加工难易度,推算出加工成本。也可以从零件材料选定、标准件选定等方面考虑成本节约。

川公网安备: 51019002004831号

川公网安备: 51019002004831号