连铸小方坯液压剪切机液压系统设计

67页 21000字数+说明书+外文翻译+8张CAD图纸【详情如下】

剪体装配图.dwg

外文翻译--液压系统污染的分析与对策 原版.pdf

外文翻译--液压系统污染的分析与对策.doc

工况图.dwg

平行剪切机刀片行程.dwg

总装配图.dwg

摘要目录.doc

毕业实习报告.doc

液压原理图.dwg

液压缸.dwg

申报表.doc

连铸小方坯液压剪切机液压系统设计.doc

阀块.dwg

阀板图.dwg

(论文)手册.doc

目录

摘要 ………………………………………………………………………………I

Abstract …………………………………………………………………………II

第一章 绪 论………………………………………………………………………1

1.1 连铸连轧技术的简介………………………………………………… 1

1.2 剪切机的类型、特点及选型………………………………………… 4

第二章 液压剪切机的设计计算………………………………………………… 7

2.1 剪切机结构参数的确定……………………………………………… 7

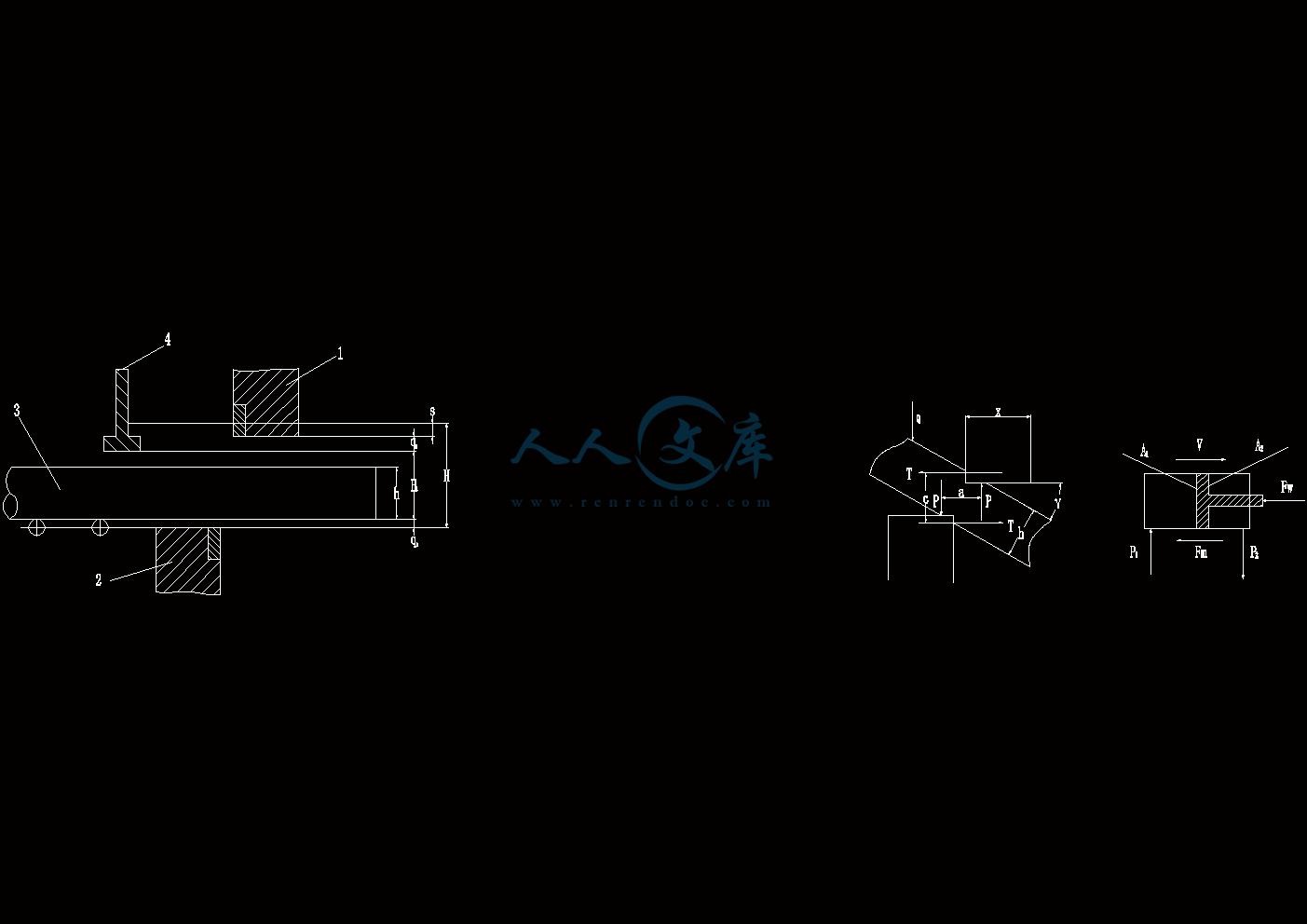

2.1.1刀片行程…………………………………………………………… 7

2.1.2刀片尺寸的确定…………………………………………………… 8

2.1.3剪切机理论空行程次数…………………………………………… 9

2.2 剪切机能力参数计算……………………………………………………9

2.2.1剪切过程分析……………………………………………………… 9

2.2.2平行刀片剪切机的剪切力与剪切功………………………………10

第三章 剪切机液压传动系统的设计与计算……………………………………13

3.1 剪切机的设计要求与参数……………………………………………13

3.1.1设计要求……………………………………………………………13

3.1.2设计参数……………………………………………………………13

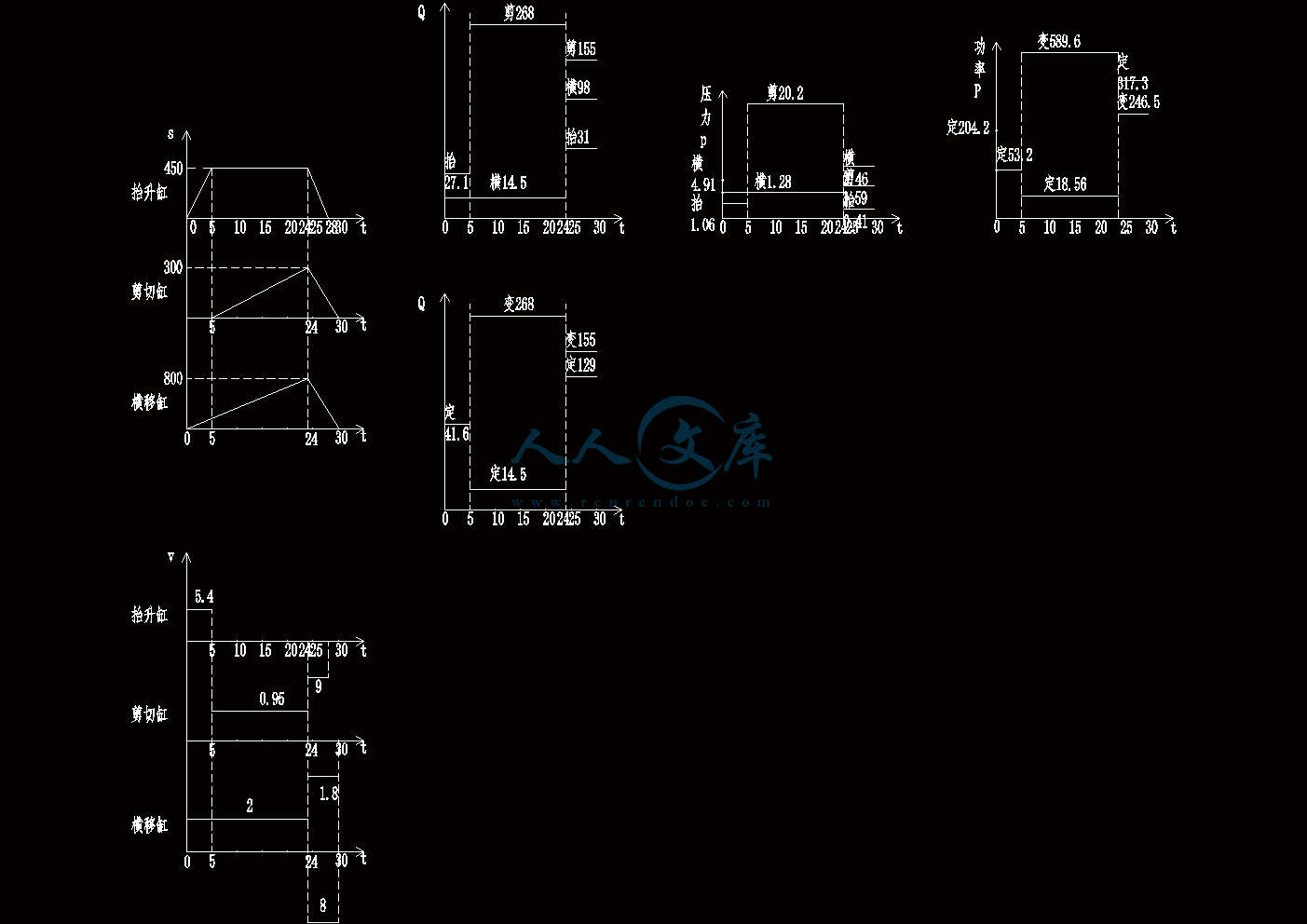

3.2 进行工况分析,确定液压系统的主要参数…………………………14

3.2.1液压缸的载荷计算…………………………………………………14

3.2.2初选系统的工作压力………………………………………………17

3.2.3液压缸的主要结构尺寸计算………………………………………18

3.2.4各工况所需时间及速度的计算……………………………………22

3.2.5液压执行元件实际所需流量的计算………………………………23

3.2.6液压执行元件实际工作压力的计算………………………………24

3.2.7拟定液压系统工况图………………………………………………25

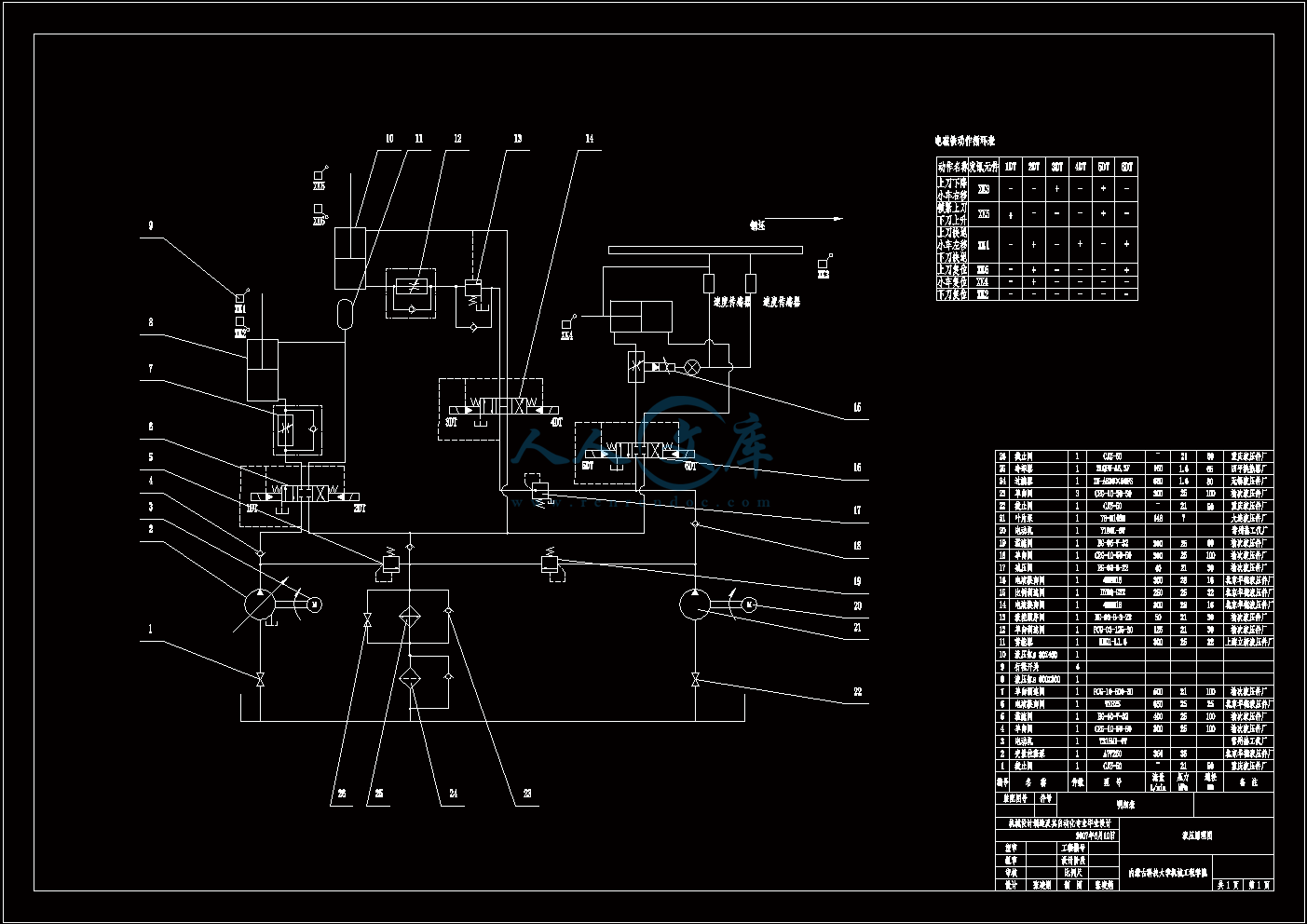

3.3 制定液压系统基本方案和拟定液压系统图………………………… 26

3.3.1制定基本方案………………………………………………………26

3.3.2拟定液压系统图……………………………………………………31

3.4 液压元件的选择………………………………………………………32

3.4.1 液压泵的选择…………………………………………………… 32

3.4.2 电动机功率的确定………………………………………………34

3.4.3 液压阀的选择……………………………………………………35

3.4.4 油管内径的确定…………………………………………………36

3.4.5 油箱的有效面积的确定…………………………………………38

3.5 液压系统性能验算……………………………………………………38

3.5.1 验算回路中的压力损失………………………………………… 38

3.5.2 验算液压系统发热温升………………………………………… 46

第四章 液压缸的设计计算………………………………………………………51

4.1 计算液压缸的结构尺寸……………………………………………… 51

4.1.1 缸筒长度L…………………………………………………………51

4.1.2 最小导向长度的确定…………………………………………… 51

4.2 液压缸主要零部件设计………………………………………………52

4.2.1 缸筒……………………………………………………………… 52

4.2.2 活塞……………………………………………………………… 55

4.2.3 活塞杆的导向套和密封………………………………………… 55

4.2.4 缓冲装置………………………………………………………… 56

4.2.5 放气装置………………………………………………………… 56

4.2.6 油口……………………………………………………………… 57

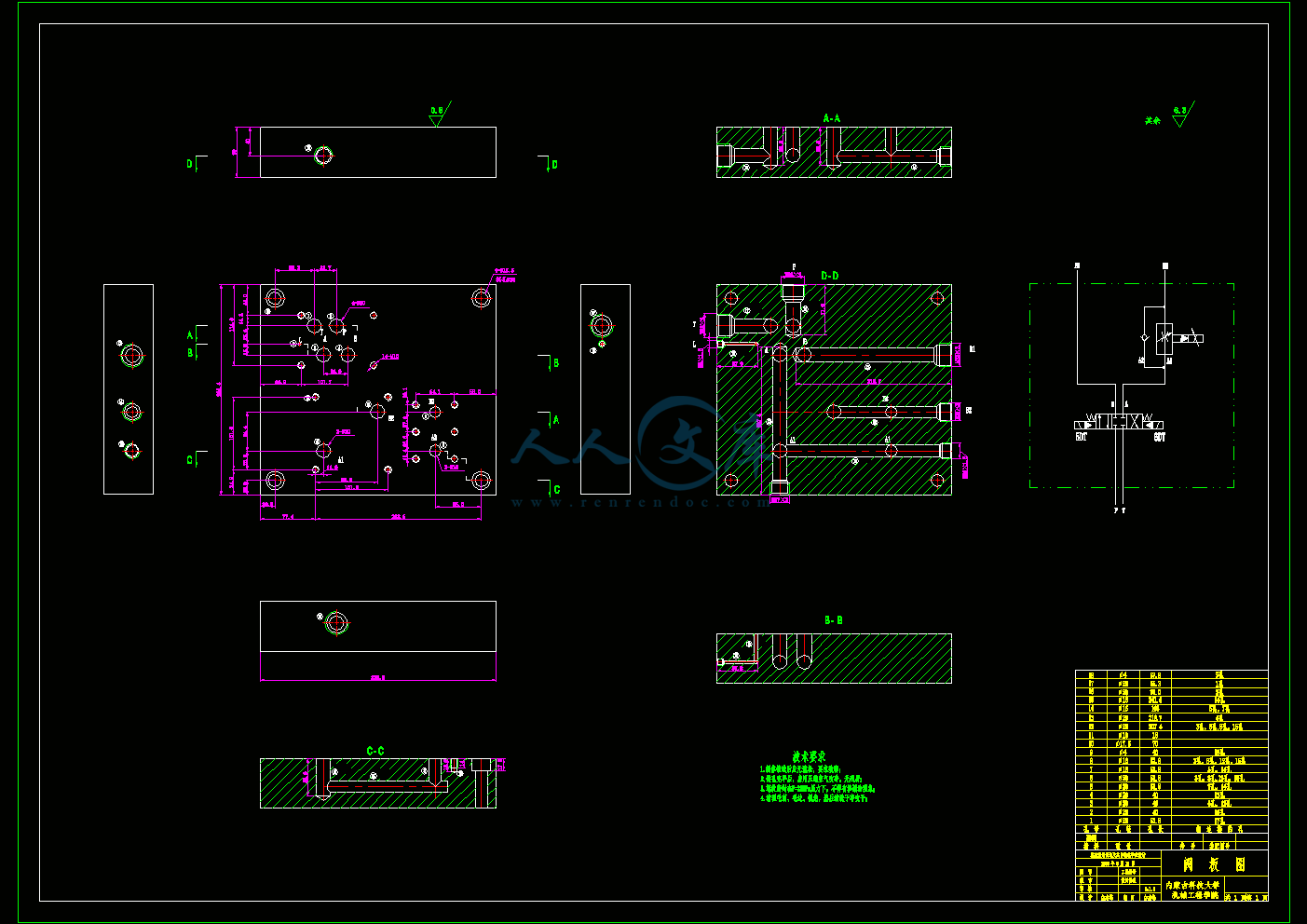

第五章 阀板的设计………………………………………………………………58

4.1 阀板连接概述…………………………………………………………58

4.2 阀板的设计……………………………………………………………58

4.2.1 确定阀板的数量………………………………………………58

4.2.2 液压元件位置的布置…………………………………………59

4.2.3 阀板材料及孔径的确定………………………………………59

参考文献 …………………………………………………………………………60

结束语 ……………………………………………………………………………62

摘要

剪切机广泛地被运用在轧钢机械中,本文中涉及的是连铸机采用剪切机对各种型号的钢坯进行定尺处理。液压剪切机比火焰切割机运行成本低,而在同等的体积下,液压装置能比电气装置产生出更大的动力;同样在同等的功率下,液压装置的体积小、重量轻、结构紧凑。所以从各种角度看选择液压剪切机是比较合理的。液压剪切机是用液压作为主传动的剪切机,该剪切机采用平行刀片式的下切式。下切式剪切机的上下两个刀片都是运动的,但剪切扎件的动作是由下刀片来完成的。目前被广泛应用于初轧和钢坯车间。

剪切机液压系统主要由三部分组成。分别是下刀台系统、辊道小车驱动系统和上刀台抬升系统。其中下刀台剪切系统主要控制下刀片的进刀和快退;辊道小车驱动系统主要用于前进时保持剪切机与钢坯同速,剪切完成后快速返回;上刀台抬升系统用来移动上刀台。其中下刀台剪切缸单独采用变量泵驱动,而辊道下车油缸和上刀台抬升缸共用一个定量泵,其动作由换向阀实现。

关键词:剪切机 、 辊道小车 、 油缸

连铸机可以把钢水直接连续地浇铸成钢坯,由炼钢跨送来的盛满钢水的盛钢桶装在连铸机的钢包旋转台上,通过中间包小车,把钢水注入结晶器,在那里凝结成具有一定厚度的坯壳,即由引锭杆牵引着拉出结晶器,进入第一至第八段二次冷却夹辊,引锭杆是由拉矫辊驱动的,铸坯在二次冷却区内被雾化的冷却水冷却,继续凝固。当它通过最末一段二冷夹辊后,即被拉矫辊矫直,使之沿水平方向前进。

钢包旋转台:

钢包旋转台有不同的运动形式,不同的工作性能,因而有不同的结构形式。最简单的旋转台只用一个转臂,就能做旋转运动。一般的旋转台除了作旋转运动之外,还能使钢包做升降运动。多功能的旋转台还有钢包倾倒装置,钢包盖升降装置和吹起装置等。在钢包旋转台上,一般都有连续侧重装置,大都是在承托钢包的鞍座上设置测力传感器来实现的。

中间包小车:

中间包是钢包与结晶器之间的中间容器。用钢包运来的钢水先注入中间包,然后再经过中间包注入结晶器中,使用中间包的作用是减少钢水的静压力,是钢流平稳,以减小钢流对结晶器内钢水的冲击和搅动。钢水在中间包内停留的时间,是非金属夹杂物有时间上浮。在多流连铸机上,是通过中间包将钢水分配到每个结晶器。进行多炉连浇时,可以在中间包内存放一定数量的钢水,以保证在更换钢包时能够继续浇铸。

辊底式均热炉:

设在铸机和轧机之间的辊底式均热炉,是连接铸机和轧机的唯一工艺设备,其作用是连续不断的接收铸机产生的高温板坯,经过加热和均热后及时供给轧机合乎加热质量要求的薄板坯。当轧机正常生产换工作辊,或者下游设备临时出现故障时其调节和缓冲作用,也即在CSP的“刚性”机组之间增加了炉子的“柔性”环节,使CSP线的连铸连轧工艺能顺利进行。

川公网安备: 51019002004831号

川公网安备: 51019002004831号