螺纹盖成型设计

22页 7000字数+说明书+11张CAD图纸【详情如下】

型腔板.dwg

型芯.dwg

塑件图.dwg

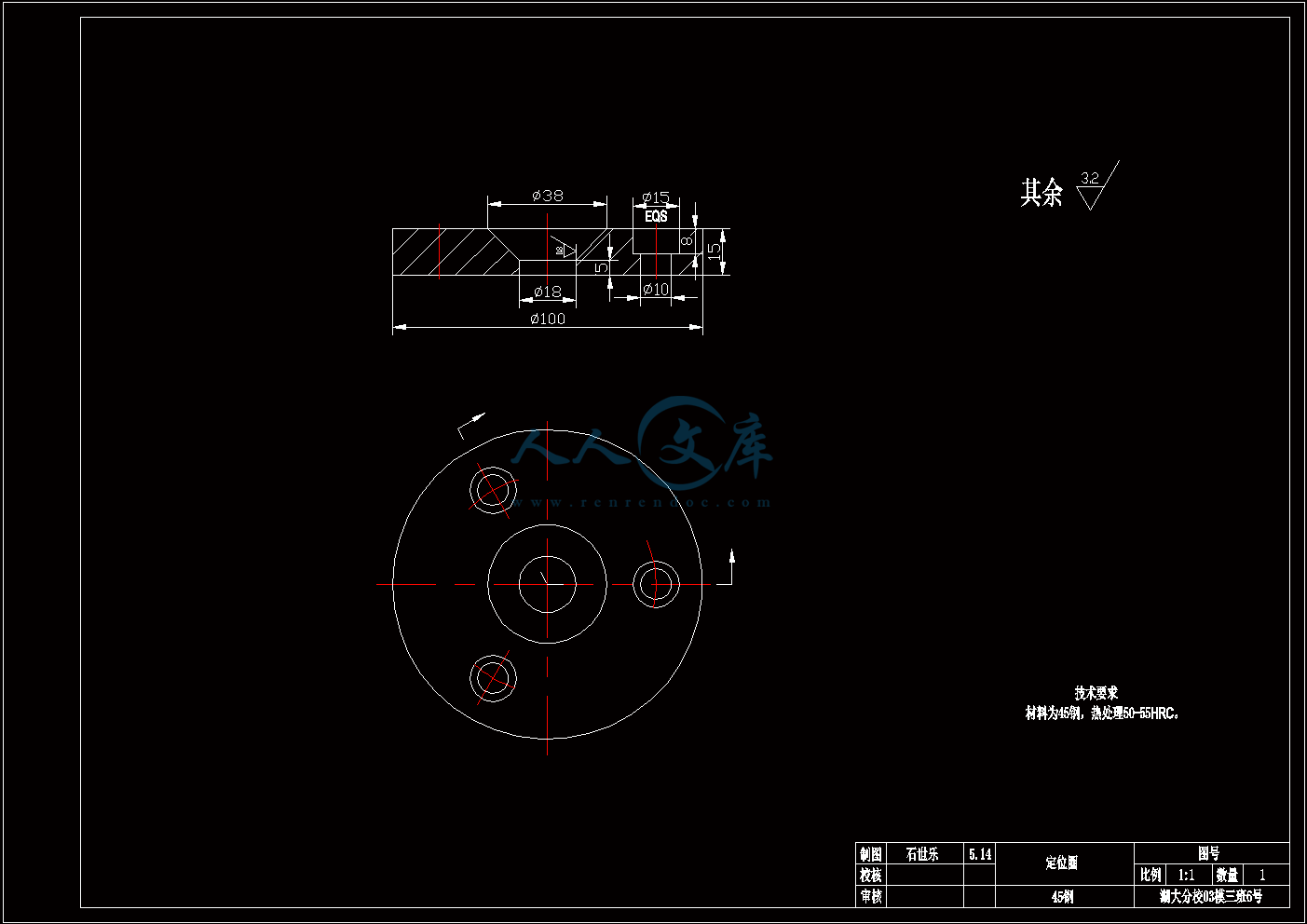

定位圈.dwg

小型芯.dwg

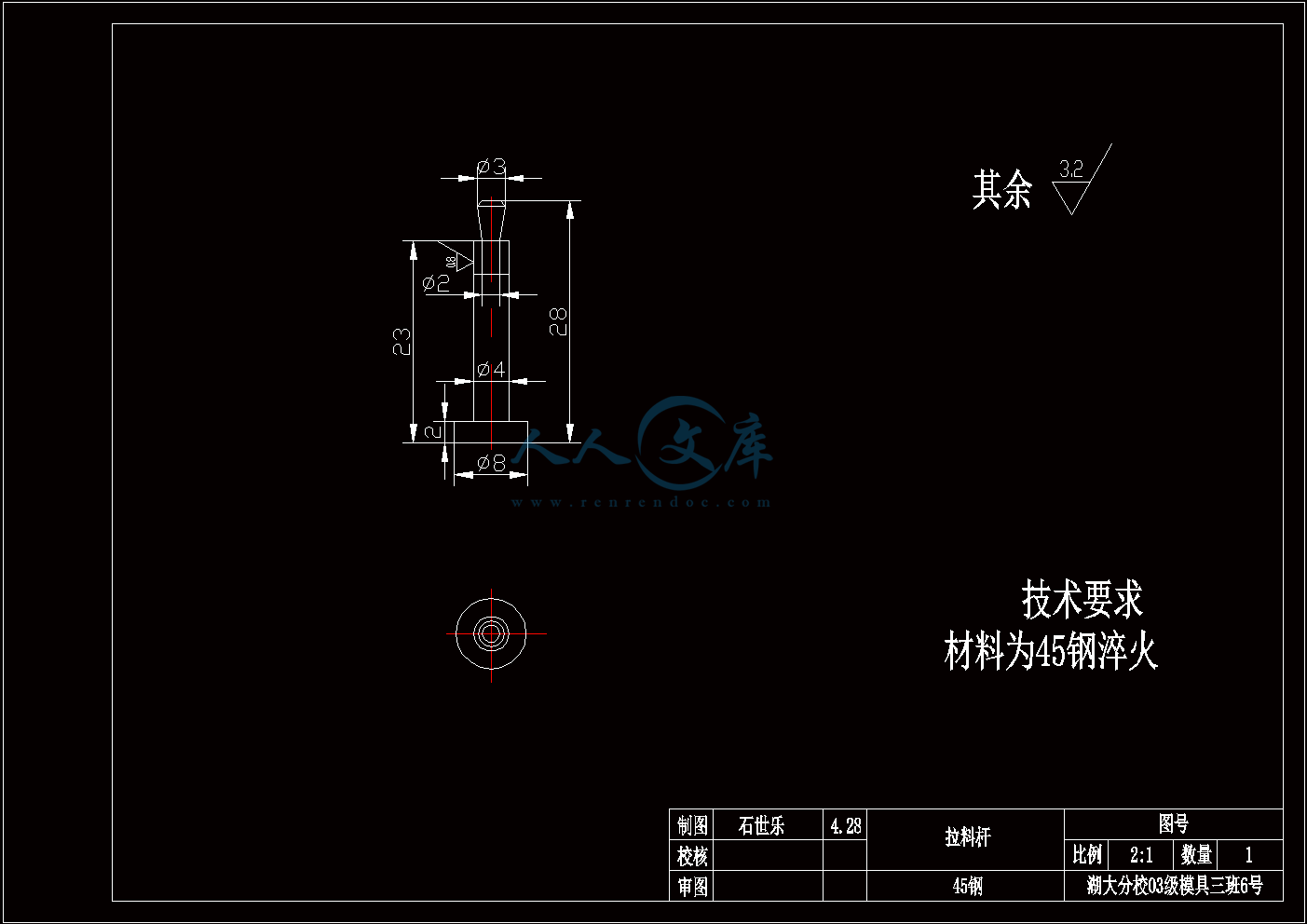

拉料杆.dwg

推杆.dwg

推板导套.dwg

推板导柱.dwg

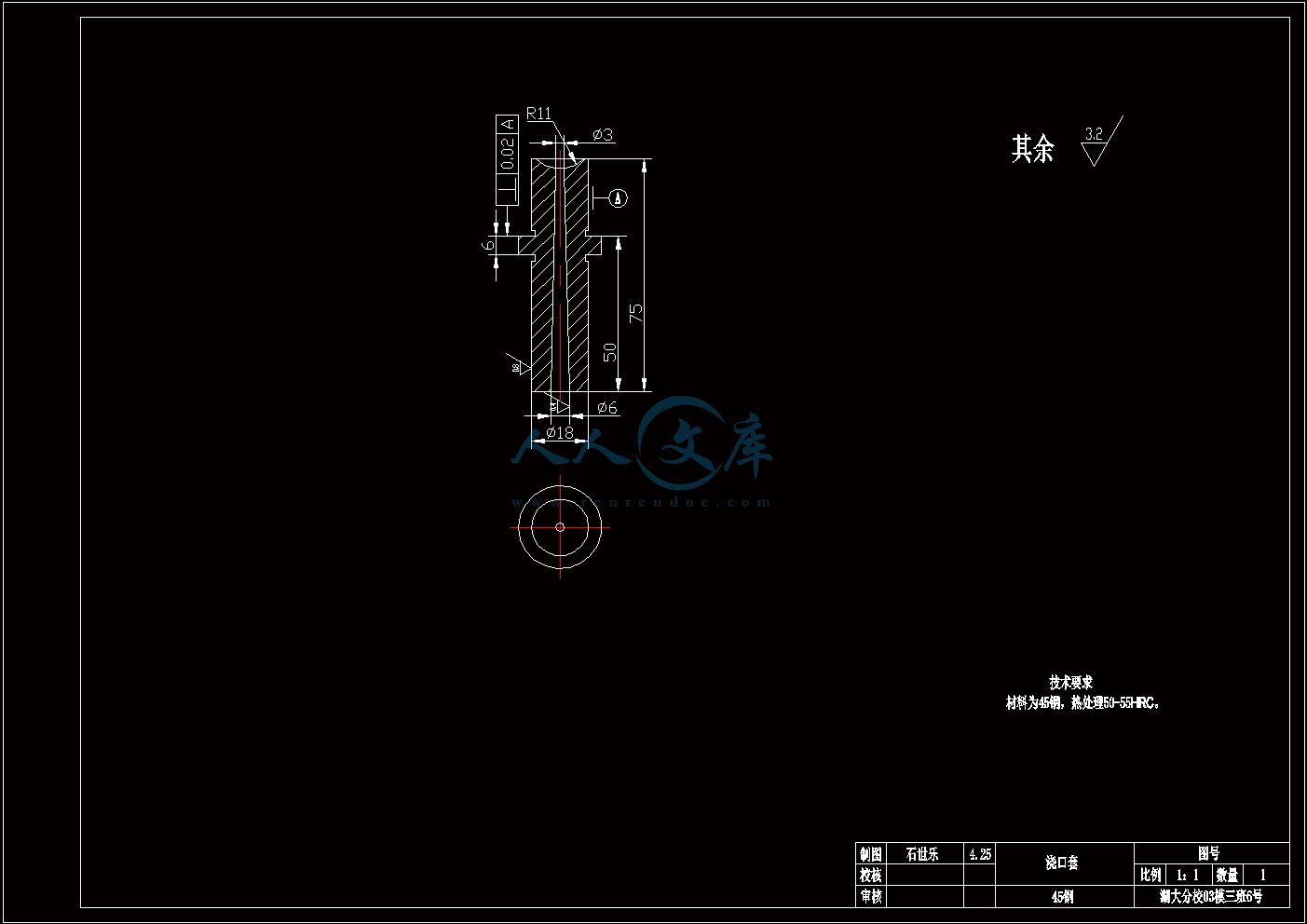

浇口套.dwg

螺纹盖成型设计说明书.doc

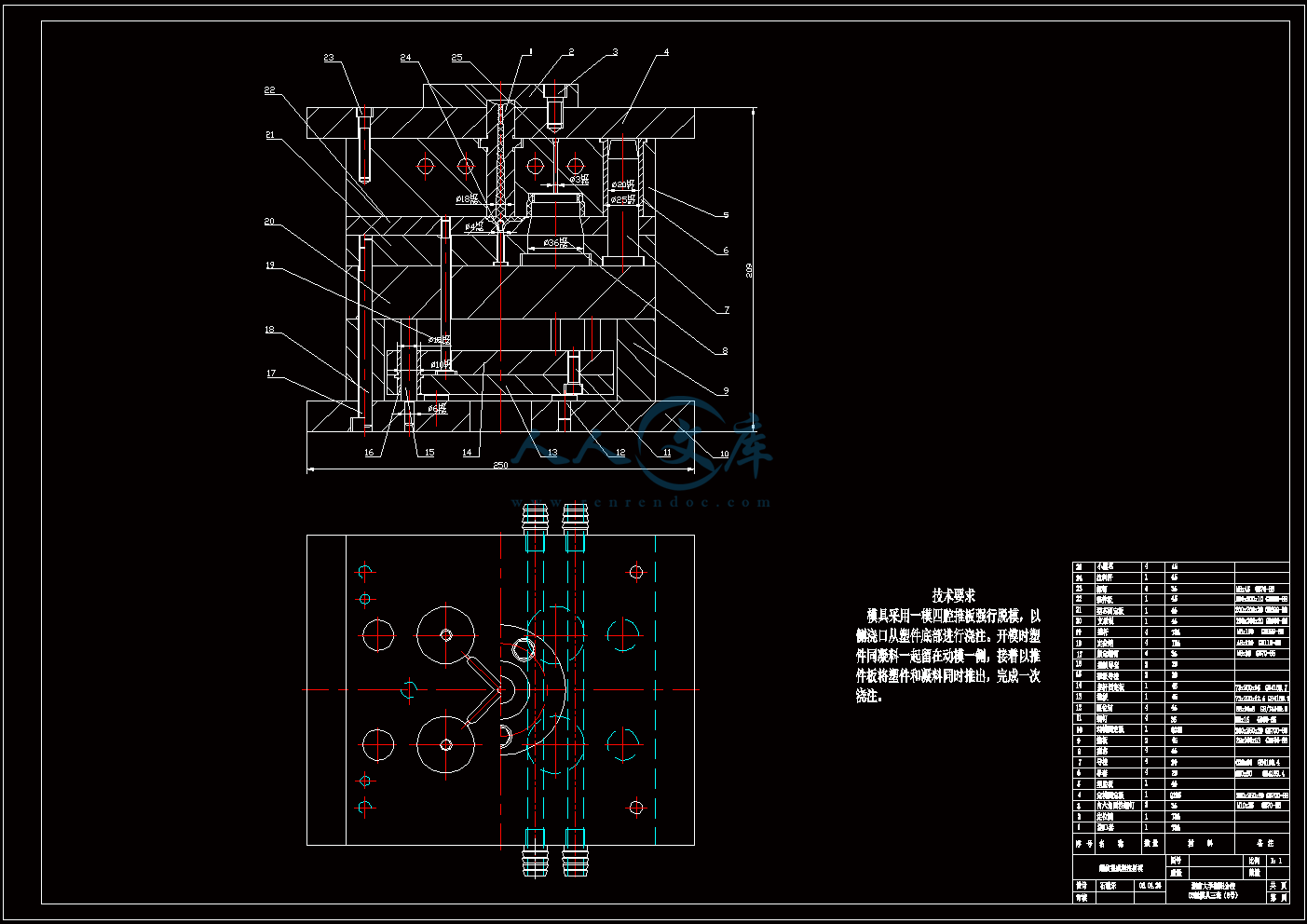

装配图.dwg

目录

塑件工艺分析 …………………………………………… (2)

模具结构的设计计算…………………………………… (4)

1.形腔数目的决定及排布……………………………… (5)

2.分型面的选择………………………………………… (5)

3.浇注系统的设计………………………………………… (6)

4. 注射机的选用……………………………………… (8)

5.脱模机构的设计……………………………………(8)

6.成型零部件的设计计算……………………………… (8)

7.排气系统的设计……………………………………… (10)

8.冷却系统的设计 …………………………………… (10)

9.导向机构的设计……………………………………(11)

10.模具零部件的尺寸及其强度刚度的校核 …… (11)

11.与注射机有关的模具尺寸的校核………………(12)

三、设计小结 ………………………………………… (13)

四、参考文献 ………………………………………… (13)

湖南大学衡阳分校课程设计

计 算 内 容说 明

第一部分 塑件工艺分析

根据其使用性能选其材料为ABS,取一般精度4级,并采用通用型注射成型。

材料性能

ABS全称丙烯腈-丁二烯-苯乙烯共聚物。是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。从形态上看,ABS是非结晶性材料。三种单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。ABS的特性主要取决于三种单体的比率以及两相中的分子结构。这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上百种不同品质的ABS材料。这些不同品质的材料提供了不同的特性,例如从中等到高等的抗冲击性,从低到高的光洁度和高温扭曲特性等。ABS材料具有超强的易加工性,外观特性,优异的尺寸稳定性以及很高的抗冲击强度。

成型特性:

结晶形塑料,吸湿性小,成型前可不预热,熔体粘度小,成型时不易分解,流动性极好,溢边值为0.02mm左右,流动性对压力变化敏感,加热时间长则易发生分解。冷却速度快,必须充分冷却,设计模具时要设冷料穴和冷却系统。收缩率大,方向性明显,易变形、翘曲,结晶度及模具冷却条件对收缩率影响大,应控制模温。宜用高压注射,料温要均匀,填充速度应快,保压要充分。不宜采用直接浇口注射,否则会增加内应力,使收缩不均匀和方向性明显。应注意选择浇口位置。质软易脱模,塑件有浅的侧凹时可强行脱模。

成型机类型: 螺杆式

料筒温度: 150~200℃

喷嘴温度: 170~180℃

模具温度: 50~80℃

注射压力: 60~100℃

成型时间:注射时间:20~90s

保压时间:0~5 s

冷却时间:20~120s

总周期: 50~220s

综合性能:

压缩比: 1.84~2.30

热变形温度: 1.88MPa---- 48oC 0.46MPa---- 60~82oC 抗拉屈服强度: 22~39 MPa

拉伸弹性模量: 0.84~0.95GPa

弯曲强度: 25~40MPa

弯曲弹性模量: 1.1~1.4 GPa

压缩强度: 225 MPa

疲劳强度: 11 Mpa(107周)

塑件的形状尺寸

川公网安备: 51019002004831号

川公网安备: 51019002004831号