螺旋式榨油机设计与校核

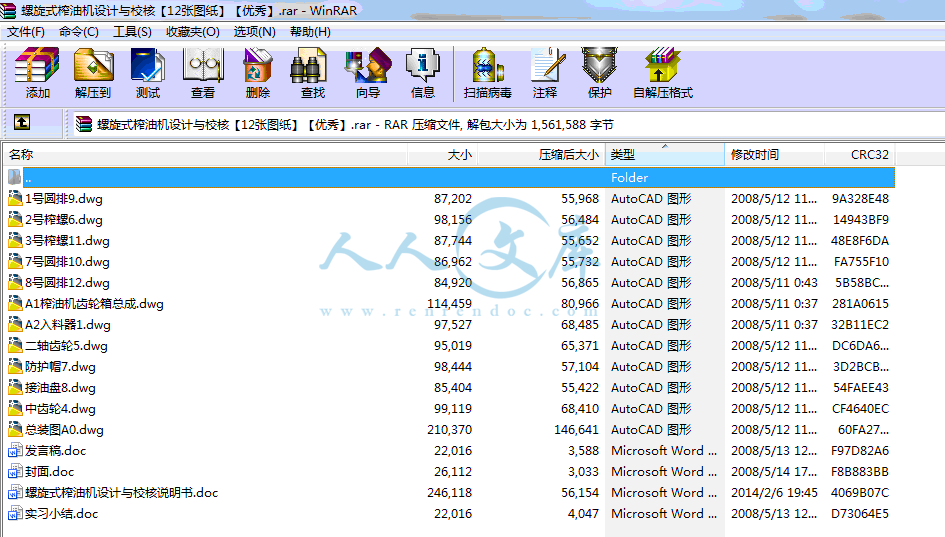

28页 8900字数+说明书+12张CAD图纸【详情如下】

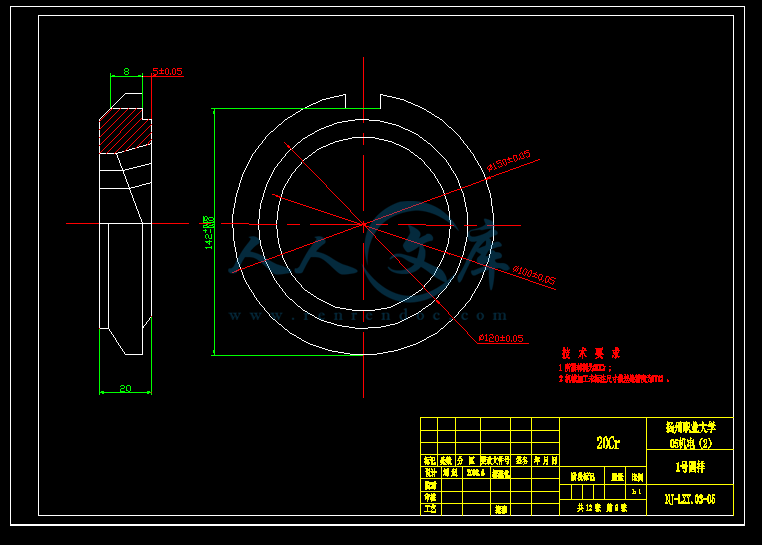

3号榨螺11.dwg

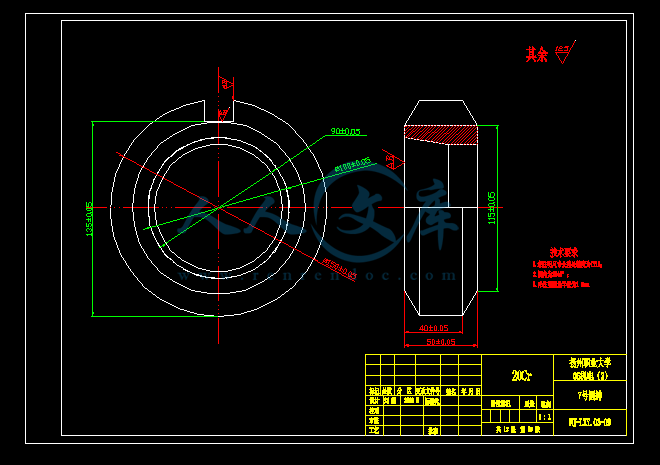

7号圆排10.dwg

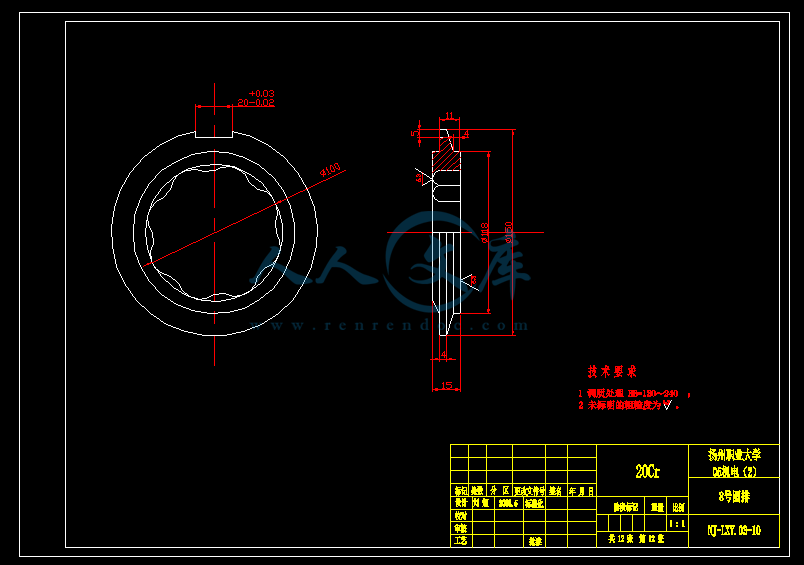

8号圆排12.dwg

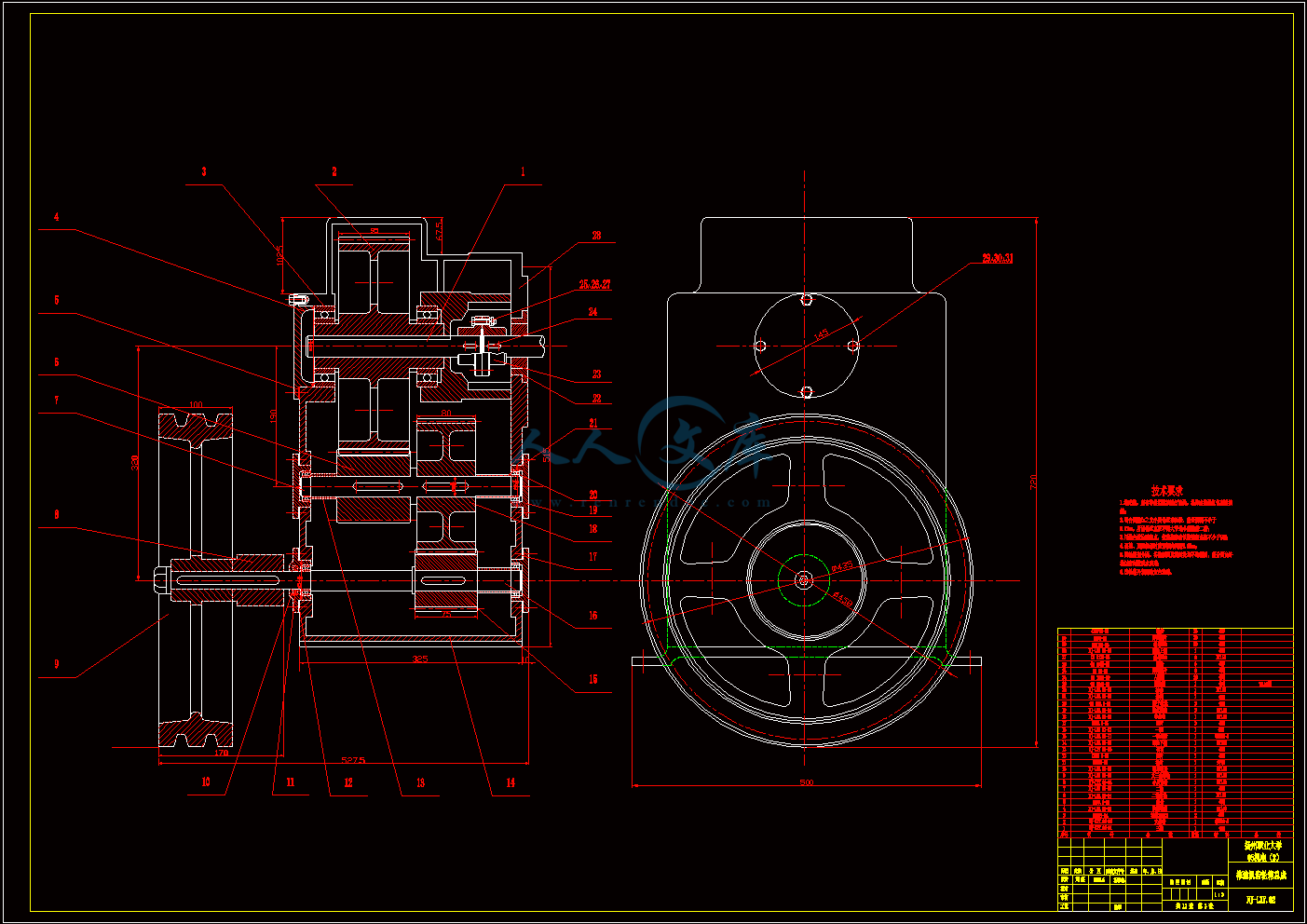

A1榨油机齿轮箱总成.dwg

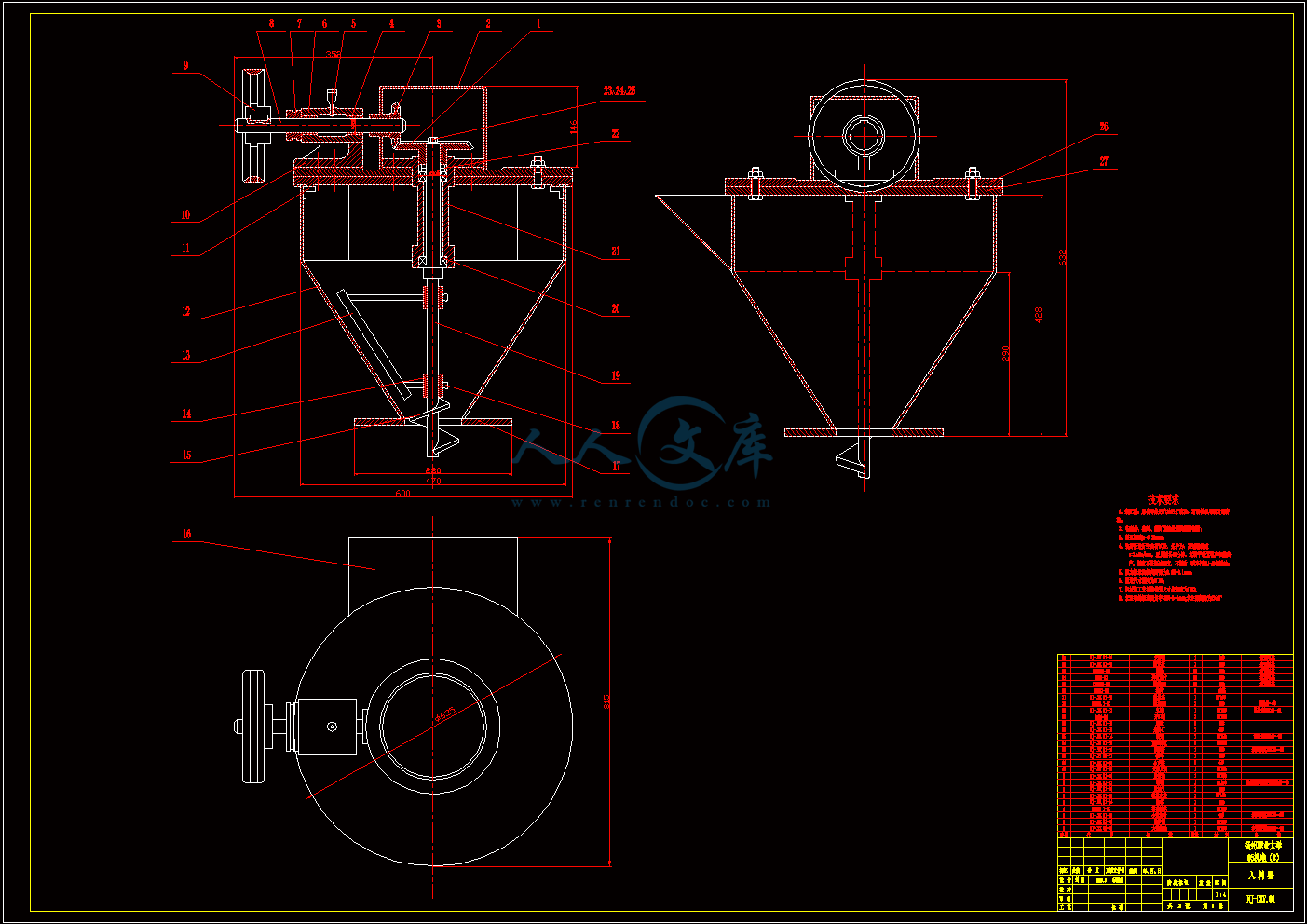

A2入料器1.dwg

中齿轮4.dwg

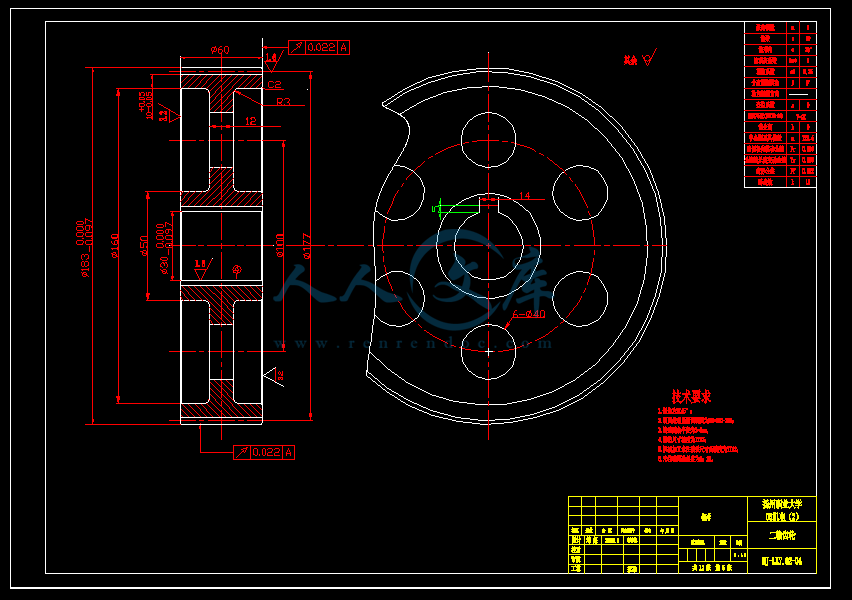

二轴齿轮5.dwg

发言稿.doc

实习小结.doc

封面.doc

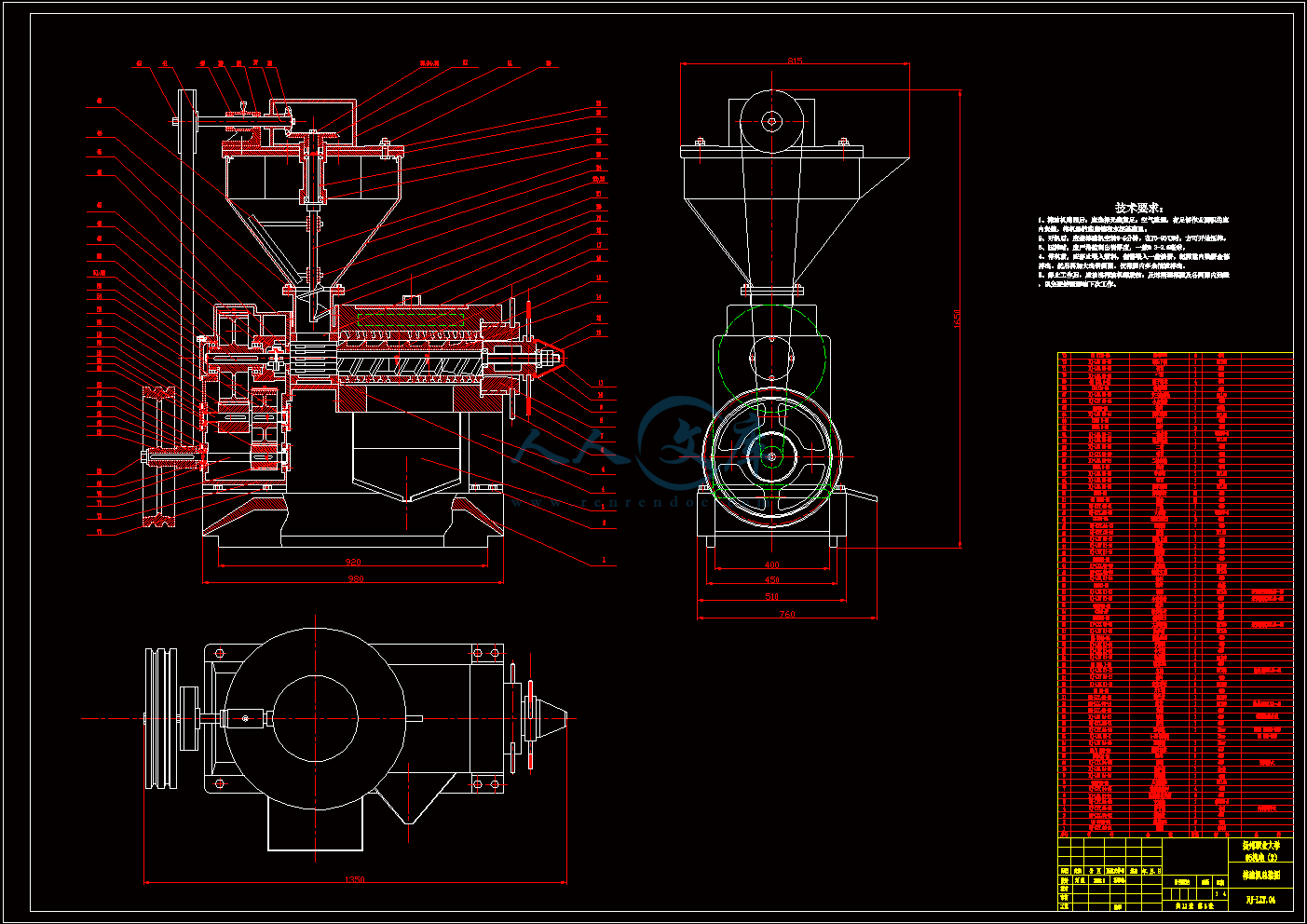

总装图A0.dwg

接油盘8.dwg

螺旋式榨油机设计与校核说明书.doc

防护帽7.dwg

1号圆排9.dwg

2号榨螺6.dwg

目 录

目录………………………………………………………………………………………1

摘要 ………………………………………………………………………………3

第1章 前言 ……………………………………………………………………4

1.1选题的背景、目的和意义 ………………………………………………4

1.2螺旋榨油机的工作原理 …………………………………………………4

1.3 榨油的工艺流程 ………………………………………………………4

1.4设计榨油机的程序 ……………………………………………………5

1.4.1 计划阶段 ………………………………………………………5

1.4.2 方案设计阶段 …………………………………………………5

1.4.3 技术设计阶段 …………………………………………………6

第2章 螺旋榨油机的设计计算 …………………………………………………7

2.1 电动机的选取 …………………………………………………………7

2.2 螺旋榨油机主要参数的确定 …………………………………………7

2.2.1 榨膛的容积比ε ………………………………………………7

2.2.2 进料端榨膛容积比Vj的计算 …………………………………8

2.2.3 功率消耗 ………………………………………………………8

2.2.4 榨堂压力 ………………………………………………………8

2.3 榨螺轴的设计计算 ……………………………………………………8

2.3.1 榨螺轴尺寸表 …………………………………………………9

2.3.2 榨螺齿型 ………………………………………………………9

2.3.3 榨螺材料 ………………………………………………………10

2.4 Ⅰ轴和啮合齿轮的计算 ……………………………………………10

2.4.1 齿轮的选用 ……………………………………………………10

2.4.2 确定小齿轮的齿型参数 ………………………………………14

2.5 轴的计算校核 …………………………………………………………15

2.5.1 选材及表面预处理 ……………………………………………15

2.5.2 轴的强度计算和校核 ………………………………………………16

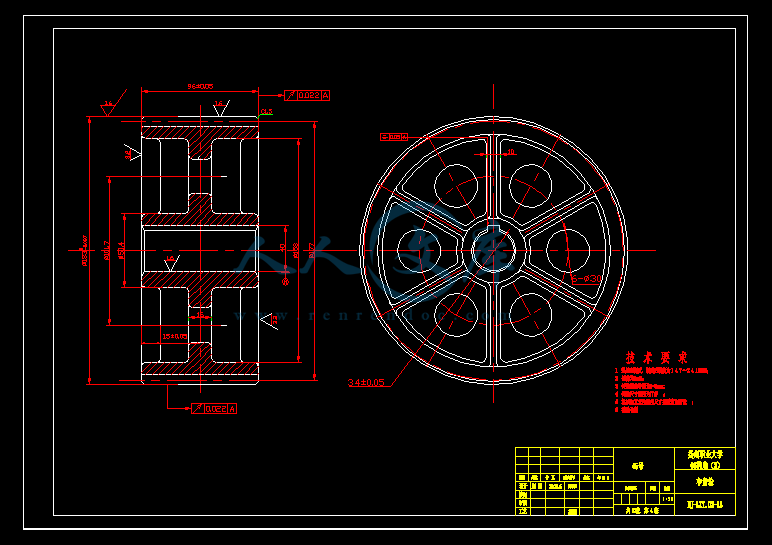

2.6带轮的设计计算 ……………………………………………………17

2.7 键的选择设计 …………………………………………………………20

2.7.1 键的选择 ………………………………………………………20

2.7.2 键的校核计算 …………………………………………………20

2.8 轴承的设计 ……………………………………………………………21

2.8.1 轴承寿命 ………………………………………………………21

2.8.2 验算轴承寿命 …………………………………………………21

第3章 螺旋榨油机的结构设计 …………………………………………21

3.1 榨螺轴的设计 …………………………………………………………22

3.2 榨笼的构造 ……………………………………………………………22

3.3 齿轮箱的构造及入料器的构造 ………………………………………22

3.4 带轮的结构设计 ………………………………………………………22

3.5 调节装置的设计 ………………………………………………………23

3.6 键的选择 ………………………………………………………………23

3.6.1 Ⅰ轴上的键 ……………………………………………………23

3.6.2 Ⅱ轴上的键 ……………………………………………………24

3.6.3 芯轴上的键Ⅰ …………………………………………………24

3.6.4 芯轴上的键Ⅱ …………………………………………………24

3.7 滚动轴承的选择 ………………………………………………………24

3.7.1 Ⅲ轴上的轴承的选择 …………………………………………24

3.7.2 Ⅰ轴和Ⅱ轴的轴承 ……………………………………………25

3.8 榨螺轴与齿轮轴的联接设计…………………………………………25

第 4 章 结束语 ………………………………………………………………26

参考文献 ………………………………………………………………………27

摘 要

本论文主要是对螺旋榨油机的总体结构设计。其中包括压榨部分,传动部分,机架部分,出油装置及进料等的结构设计。包括对输入端电动机功率/转速的选择。带及带轮的选择及设计。变速箱中齿轮的设计,轴的设计,轴承、键、联轴器的选择及相关的计算、校核。榨螺榨笼的设计等。其中榨螺和榨笼是榨油机的主要工作部件。榨螺部分主要有榨螺轴和榨螺(共3节).调饼头.锁紧螺母和调节螺栓等组成.榨螺的设计应满足榨螺间的装配要求.榨螺间装配必须严密.用锁紧螺母将其夹紧.防止油饼渗入榨螺孔内,影响榨螺的顺利拆卸.榨笼的榨膛由两部分组成.前段由榨条组成,后段落由榨圈组成.变速箱的设计应注意互相间的配合关系,传动比及扭矩是否满足工作条件等.

本机适用于榨取菜籽、花生仁、芝麻、棉籽仁、大豆、椰子、茶籽、葵花籽等植物油脂。(根据用户需要,可更换榨螺,用于榨取米糠等含油的油料。)

关键词: 榨油机;花键轴;联轴器;榨笼;变速箱;

第1章 前言

1.1选题的背景、目的及意义

随着我国人民生活水平不断提高,尤其是人民收入的增加,食用油需用量将会不断增加。

目前世界人均年食用油为14kg,我国人均年食用油约为7.4kg,只有世界人平均量的二分之一。预计到2010年,我国人均年食用油可达10kg。我国农村是个大市场,在油脂加工设备方面,目前适应于广大农村的油料加工机械应当是中小型的较为适用。因此,螺旋榨油机即为此而设计的。

螺旋榨油机是利用旋转的榨螺轴将料坯在榨膛内连续推进,由于榨螺上螺旋导程逐渐缩短或螺纹深度逐渐变浅,榨膛内的空间容积(榨膛容积或空余体积)逐渐减小,从而产生压榨作用,将油从榨笼缝隙中挤出,残渣压榨成片状饼,从出口端排出。

1.2 螺旋榨油机的工作原理

螺旋榨油机的工作原理概括为:榨油机运转时,预处理好的料胚从料斗进入榨膛,榨膛由榨条和榨圈组成。料胚由榨螺的螺旋逐渐推进受到二次压榨,压榨力的来源是:料胚由1-2节榨螺向前推进到3节榨螺,由于3节榨螺根径逐渐增大(即牙形高度逐渐减小)螺纹逐渐加宽,从而榨螺与榨圈间的容积逐渐减小,进而将料胚推进到4节榨螺与5节榨螺处,榨膛容积增大,料胚被松散后继续向前推进。通过调节调饼头与出饼圈之间的间隙,控制出饼厚度,由于榨膛的特殊结构,料胚在榨膛产生复杂的相对运动和很大的摩擦力,致使油料的纤维的胶体遭受破坏,在巨大的压力下,油就从榨条缝隙和榨圈的出油槽中挤出来。

1.在设计螺旋榨油机的过程中,设计的对象主要是大豆等油料作物,适用于中小油厂,因此所需要得零件的精度要求不高,但榨螺轴的成本比较高,为了提高榨油机的工作寿命,要求配合精度高一些。

2.设计采用二级减速器,这样提高了出油效率。在进料斗和机架的设计中,通过观察成品机械,在不改变性能的情况下,尽量是机器灵便,占地面积小。在压榨过程中,采用套装式变导程二级压榨,这比传统的榨油机在性能上有了很大的改进。

3. 本机械设计思想是连续型,因此出渣不能成饼状,为了降低成本,设有设计接渣斗,如果为节省费用,用编织袋代替亦能满足要求。

4.出油口的设计,由于出油的位置是在压力最大的地方,如果设计出油孔太大,渣亦会进入油内,影响油的质量。

川公网安备: 51019002004831号

川公网安备: 51019002004831号