支撑座工艺工装及钻孔4-Φ26夹具设计

34页 15000字数+说明书+工艺过程卡片+9张CAD图纸【详情如下】

中心定位销A4.dwg

定位销连接板A3.dwg

工艺过程卡片A0.dwg

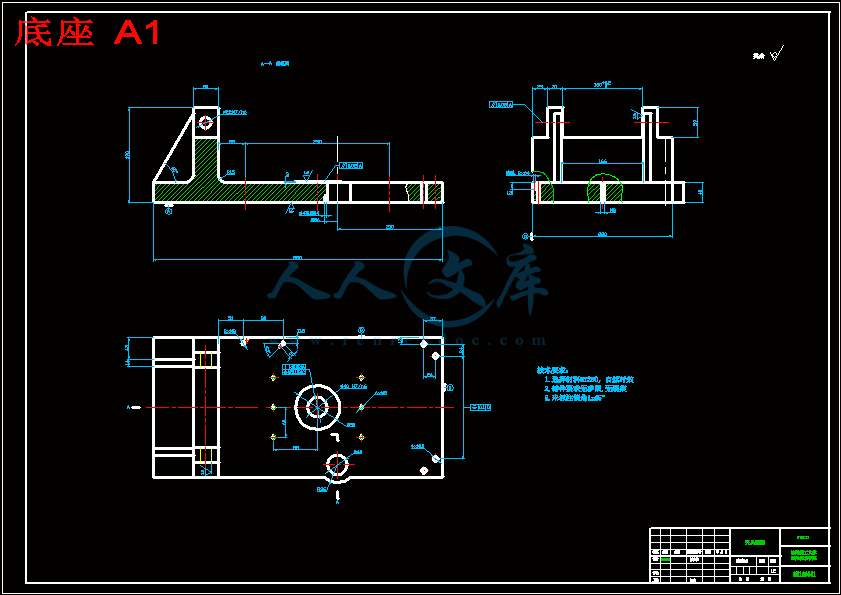

底座 A1.dwg

支承板A1.dwg

支撑座工件图A2.dwg

支撑座工艺工装及夹具设计说明书.doc

支撑座毛坯图A2.dwg

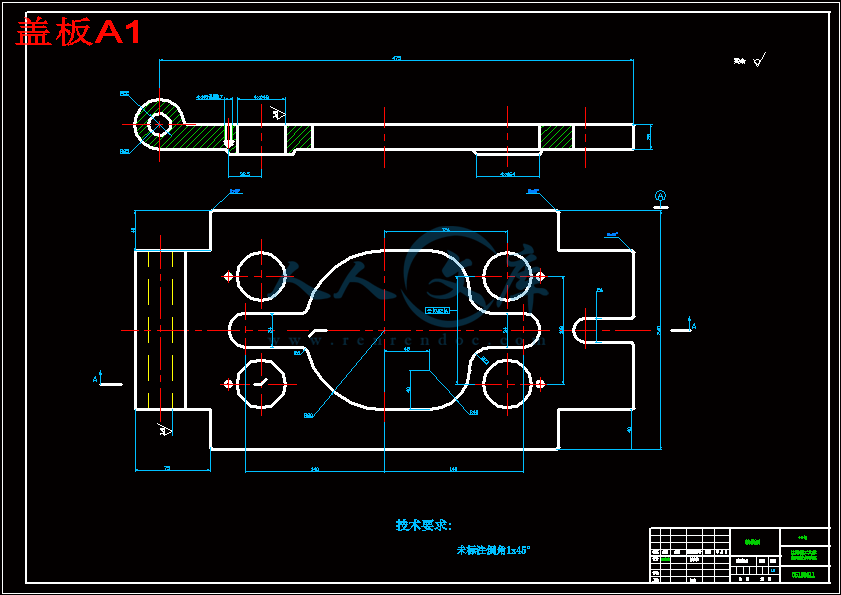

盖板A1.dwg

目录.doc

钻孔4-Φ26装配图 A0.dwg

摘 要

本文主要介绍了支承座工艺工装的设计,全文共分为工艺部分和工装部分这两大部分来阐述所设计的支承座的设计方法和工作原理。

工艺部分主要是对零件的材料性能、形状及尺寸和工艺性的分析,从而确定毛坯类型和制造方法,按照所确定的毛坯尺寸和公差来确定机械加工工艺规程。在工艺设计过程中,最大的难点是定位基准的选择和机械加工工艺路线的确定。通过确定机械加工工序余量、工序尺寸及表面粗糙度来选择机械加工设备及工艺装备。

工装部分主要介绍了支承座专用夹具的设计,在确定夹具总体设计方案时,支承座专用夹具能否完成好工件的定位和夹紧达到所要求的技术要求显得尤为重要。在确定定位方案、定位原件、夹紧方案、夹紧原件的时候,应综合考虑相关的影响因素和原则,从而完善夹具的设计。其中在确定夹紧力大小的时候,应首先考虑夹紧力的方向和作用点。应保证夹具夹紧力和轴向力方向一致,为防止工件在加工过程中产生振动和转动,采用钩形压板夹具夹紧工件,以防止工件转动,在设计过程中应当考虑到侧壁的定位和刚性能否达到技术要,并采用适当的方式来解决这个问题。

关键词:工艺,夹具,定位,毛坯

目 录

摘要Ⅰ

Abstract·Ⅱ

绪论1

1工艺工装设计任务2

2零件的技术要求分析·3

2.1 零件的材料分析·3

2.2 零件的形状及尺寸分析3

2.3 零件的工艺性要求·4

3零件毛坯选择及毛坯图设计5

3.1 确定毛坯的类型及制造方法5

3.2 确定毛坯形状、尺寸及公差·5

4机械加工工艺规程的制定8

4.1 主要加工表面定位基准的选择·8

4.1.1精基准的选择8

4.1.2粗基准的选择9

4.2拟定机械加工工艺路线9

4.2.1 确定各加工表面的加工方法·9

4.2.2 拟定加工工艺路线10

4.2.3 工艺路线分析比较·12

4.3确定机械加工工序余量、工序尺寸及表面粗糙度·12

4.3.1 底面·13

4.3.2 上端面·13

4.3.3 中心圆孔·13

4.3.4 孔4×Φ26mm·14

4.4选择机械加工设备及工艺装备14

4.5确定工序的切削用量及基本工时·14

4.5.1粗铣底面,精铣底面14

4.5.2粗铣上端面,半精铣上端面·17

4.5.3镗ф52中心孔·19

4.5.4铣侧表面20

4.5.5钻、扩、铰Φ26孔·22

4.5.6插削80×80方孔·23

4.5.7镗ф52侧孔23

5夹具设计·25

5.1夹具总体方案的确定·25

5.1.1定位方案及定位元件的选择25

5.1.2夹紧方案及夹紧元件的选择·25

5.1.3夹紧力的计算·27

5.1.4夹具的安装及对刀方案的选择和设计·27

5.1.5夹具体的结构和尺寸的确定·28

5.2绘制夹具装配图·28

结论29

致谢30

参考文献·31

1 工艺工装设计任务

支承座的工艺工装设计可以培养学生正确的设计思想方法、严谨的科学态度和良好的工作作风,树立自信心;培养学生运用所学的理论知识和技能解决实际问题的能力及素质;培养学生获取信息和综合处理信息的能力,提高文字和语言表达能力。

安排加工工艺,安排工艺流程,并设计夹具。首先进行有关资料的查询,零件图分析,填写工艺卡片,进行夹具的设计,了解设计的任务,熟练应用机械设计制造基础知识和电脑绘图软件。

本课题要求学生应在校外短期调研的基础上,在老师的指导下在校内独立完成,学生最终完成:计算机打印的设计图纸总量A0四张以上、设计计算说明书1.2万字以上。2 零件的技术要求分析

2.1零件的材料性能分析

题目所给的零件为支承座,主要用于连接轴类零件的作用。故材料选用HT200 ,属于铸铁,含碳量大于2.11%的铁碳合金,力学性能比钢差。但具有优良的铸造性、减震性、耐磨性等特点,加之价格低廉,生产设备和工艺简单,其优势是铸造性能优异,最适合作为大型壳体类零件。

2.2零件的形状及尺寸分析

支承座零件如图所示,零件为一定位支撑座,有一长320mm,宽180mm,高36mm的长方形底座;中心为一突起圆柱,圆柱中心有一Ф52mm的圆孔及80x80mm的方孔;圆柱两侧分别有一条三角形筋板,加强工件的强度,延长使用寿命。零件总长320mm,总高156mm,总宽180mm。3 零件毛坯选择及毛坯图设计

3.1确定毛坯的类型及制造方法

零件材料为HT200,考虑到法兰盘在运动过程中经常承受变载荷与冲击载荷的作用,并且零件年产量能够达到20000件,已经达到了大批量生产的水平,而且零件的轮廓尺寸并不大,故选用砂型机械造型铸造的方法来完成毛坯的制造。这对于提高生产效率,保证加工质量也能起到一定的好处。

3.2确定毛坯形状、尺寸及公差

零件的中心孔精度高,因为中心孔要作为定位孔,还要与心轴配合使用,所以给中心孔的公差要小一些。在镗削中心孔时,为了节省加工时间与刀具的寿命,中心孔设计成为阶梯孔,以便退刀。

该零件质量约为25.09kg。由参考文献《机械加工工艺人员手册》可知,其生产类型为大批生产,毛坯的铸造方法选用砂型机器造型,又由于零件的内腔孔要铸出,故要放型芯。此外为消除系统参与应力,铸造后要安排时效处理。由参考文献《实用机械制造工艺设计手册》表2-3表2-4可知,该种铸件的尺寸公差等级CT8~10级,加工余量等级为G级,取MA为10级

各主要表面的加工余量等级如下表:经过这次对支承座工艺工装的设计,使我收获很多,看着自己努力完成的成果,心中不禁涌出一种成就感和满足感。使我对工艺工装设计有了更深的了解,对所学的知识得到进一步巩固,增强了实践能力,使我对四年来所学的知识能够综合运用,通过利用资料做设计分析与运算以及绘图,增加了动手能力,懂得了平时所学知识的重要性,懂得了“学以自用”。收获之三,使我更清楚的认识到设计的重要性和必要性,设计不但要可行,还要经济合理,毕业设计能使我们充分发挥各自的潜力和主观能动性,初步掌握一定的工作实践能力,为今后走向工作岗位解决实际问题打下了一定的基础。

工艺规程,对同学们来说是一个难题。因为工艺规程需要借助大量长期的生产实践经验和参考借鉴前人的成熟的设计理论。经过二个多星期的资料查阅,终于把工艺规程和夹具设计出来,这其中当然也有王老师的一番心血。

设计过程遇到了一些难题。例如夹具方案的选择和工件的定位等。经过王老师的指导和在查阅相关书籍下,终于将一个个难题解开了,在此特别感谢王老师,感谢他在百忙之中为我指点错误,谢谢他的帮助与支持。

尽管毕业设计要求的比较严格,严谨,需要慢慢查阅资料,询问老师来一一解决,但是当我完成此次设计的时候手里拿着自己的设计成果,自己还是感到非常的满足,因为这次设计使我的综合素质提高了很多,专业知识得到了巩固,自己在处理专业问题时侯多了一份自信和耐心,能够找到解决的途径,这都为以后的工作奠定了坚实的基础。由于学生水平有限,错误和缺点在所难免,敬请老师批评指正,以使我的知识得到不断的更新。

参考文献

[1] 肖继德,陈宁平. 机床夹具设计. 第2版. 北京:机械工业出版社,1999

[2] 李益民. 机械制造工艺设计手册. 北京: 机械工业出版社, 1998

[3] 王先奎. 机械制造工艺学. 北京:清华大学出版社,1994

[4] 李益民. 机械制造工艺设计简明手册. 北京:机械工业出版社,1995

[5] 杨叔子. 工艺师手册. 北京:机械工业出版社,2000

[6] 许坚. 机床夹具设计手册. 沈阳:东北大学出版社,1998

[7] 南京市机械研究所. 机车专用夹具设计图册. 北京:机械工业出版社,1993

[8] 上海金属切削技术协会. 金属切削手册. 第三版. 上海:上海科学技术出版,1999[9] 王小华. 机床夹具设计参考图册. 北京:机械工业出版社,1992

[10] 徐鸿本.机床夹具设计手册.辽宁:辽宁科技技术出版社,2004

[11] 王凡.实用机械制造工艺设计手册.北京:机械工业出版社,2008

川公网安备: 51019002004831号

川公网安备: 51019002004831号