转向臂零件的机械加工工艺规程及钻扩铰孔Φ16夹具设计

19页 6800字数+说明书+任务书+工艺过程综合卡+4张CAD图纸【详情如下】

任务目录.doc

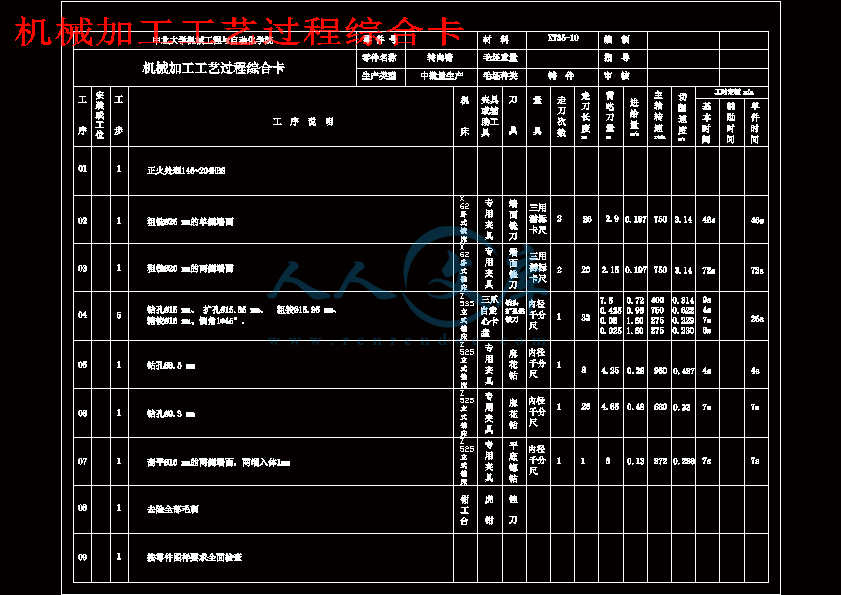

机械加工工艺过程综合卡.dwg

说明书.doc

转向臂毛坯图.dwg

转向臂零件图.dwg

转向臂零件的机械加工工艺规程及钻扩铰孔Φ16夹具设计论文.doc

铰孔Φ16夹具装配图.dwg

零件图.doc

目 录

一、生产类型的确定6

二、零件的分析6

1、零件的作用6

2、零件的工艺分析6

三、选择毛坯、确定毛坯尺寸、设计毛坯图7

1、求最大轮廓尺寸7

2、选取公差等级CT7

3、求铸件尺寸公差7

4、求机械加工余量等级7

5、求RMA(要求的机械加工余量)7

6、求毛坯基本尺寸7

7、画毛坯图(见A3图纸)8

四、工艺路线拟定8

1、定位基准的选择8

2、拟定加工方法和加工方案8

五、选择加工设备及刀具、夹具、量具9

1、选择加工设备与工艺设备10

2、确定工序尺寸11

六、确定切削用量及基本时间11

1、工序号02:11

2、工序号03:13

3、工序号04:14

4、工序号05:17

5、工序号06:17

6、工序号07:18

七、心得体会19

八、参考文献19

生产类型的确定

由原始资料可知是中批量生产类型。

零件的分析

1、零件的作用

据资料所示,该转向臂的作用和方向盘、转向拉杆一起配合使用,从而达到控制转向轮的转向角度。

2、零件的工艺分析

由零件图可知:φ16、φ9.3的孔中心线是主要的设计基准和加工基准。该零件的主要加工面可分为两组:

2.1、 以φ16mm孔的中心线加工表面

这一组加工表面包括:铣φ26mm单侧端面、钻φ16mm的孔、倒角1×45°、钻φ8.5mm的孔。

2.2、 以φ9.3mm孔的中心线加工表面

这一组加工表面包括:铣φ20mm两端面、钻φ9.3mm的孔、锪φ16mm的沉头。

概括:由于φ16、φ9.3的孔中心线位置精度不高,又φ16mm内孔的精度比φ9.3mm内孔的精度较高。所以由以上分析可知,对这两组加工表面而言,先加工第一组,再加工第二组。由参考文献中有关面和孔加工精度及机床所能达到的位置精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。

三、选择毛坯、确定毛坯尺寸、设计毛坯图

根据零件材料确定毛坯为可锻铸铁(KT35-10),中批量生产。按《机械制造技术基础课程设计指南》第五章第一节可确定:

1、求最大轮廓尺寸

长133.5mm、宽48.9mm、高49.15mm

故最大轮廓尺寸为133.5mm。

2、选取公差等级CT

由表5-1,铸造方法按机械造型、铸件材料按可锻铸铁,得CT范围8~12级。取为10级。

3、求铸件尺寸公差

根据加工表面的基本尺寸和逐渐公差等级CT=10级,查表5-3得:公差带相对于基本尺寸对称分布。

4、求机械加工余量等级

查表5-5,得机械加工余量等级范围为E~G,取为F级。

5、求RMA(要求的机械加工余量)

对所有加工表面取同一个数值,由表5-4查最大轮廓尺寸为133.5mm,机械加工余量等级为F级,得RMA数值为1.5mm。

6、求毛坯基本尺寸

依零件图可知:Φ16、φ9.3、φ8.5孔径较小,铸成实心。

A面属单侧加工,由式(5-1)得

R=F+RMA+CT/2=32+1.5+2.8/2=34.9mm

B、C面属两侧加工,由式(5-2)得

R=F+2RMA+CT/2=26+2×1.5+2.6/2=30.3mm

根据数据可得:

转向臂铸件毛坯尺寸公差与加工余量见下表(3-1)

项目

A面B、C面Φ16孔Φ9.3孔Φ8.5孔

公差等级CT1010———

加工面基本尺寸3226———

铸件尺寸公差2.82.6———

机械加工余量等级FF———

RMA1.51.5———

毛坯基本尺寸34.930.3000

7、画毛坯图(见A3图纸)

四、工艺路线拟定

1、定位基准的选择

粗基准:为保证工件重要表面的余量均匀,应选重要表面为粗基准。为互为基准,以φ20mm端面为粗基准。即B、C面精基准:精基准的选择主要考虑基准重合的问题。选择加工表面的设计基准为定位基准,称为基准重合的原则。采用基准重合原则可以避免由定位基准与设计基准不重合引起的基准不重合误差,零件的尺寸精度和位置精度能可靠的得以保证。为使两孔互为基准,选φ16的孔作为精基准。

2、拟定加工方法和加工方案

2.1、工艺路线:

①、铣φ16mm孔的端面,即φ26mm圆柱A面

②、铣φ9.3mm孔的两端面,即φ20mm圆柱B、C面

③、钻、扩、粗铰、精铰孔φ16mm,倒角1×45°

④、钻φ8.5mm孔

⑤、钻φ9.3mm孔

⑥、刮平B、C面φ16mm,两端入体1mm

2.2、确定工艺过程方案见下表(4-1)

川公网安备: 51019002004831号

川公网安备: 51019002004831号