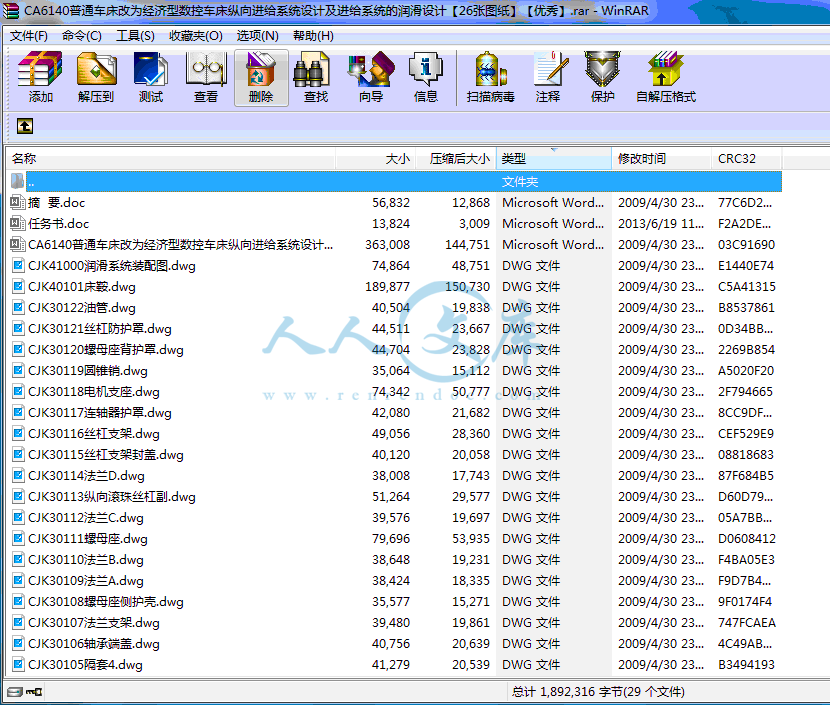

CA6140普通车床改为经济型数控车床纵向进给系统设计及进给系统的润滑设计

25页-9300字数+说明书+任务书+26张CAD图纸

CA6140普通车床改为经济型数控车床纵向进给系统设计及进给系统的润滑设计.doc

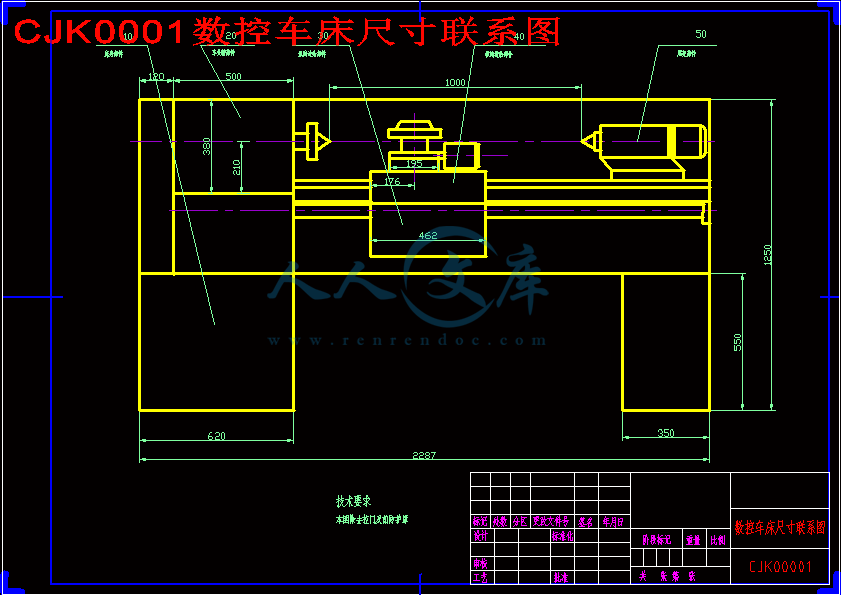

CJK0001数控车床尺寸联系图.dwg

CJK30000纵向进给系统装配图.dwg

CJK30101连接轴.dwg

CJK30102隔套1.dwg

CJK30103隔套2.dwg

CJK30104隔套3.dwg

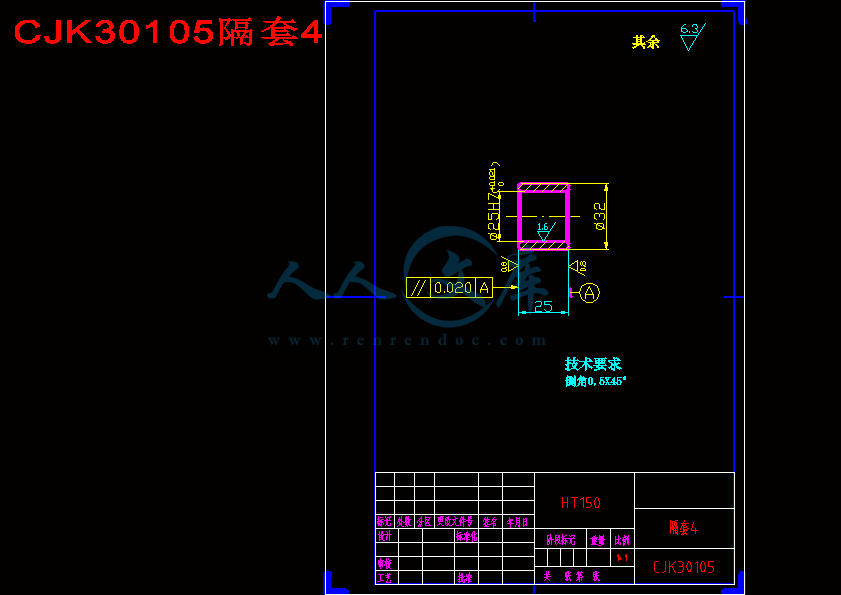

CJK30105隔套4.dwg

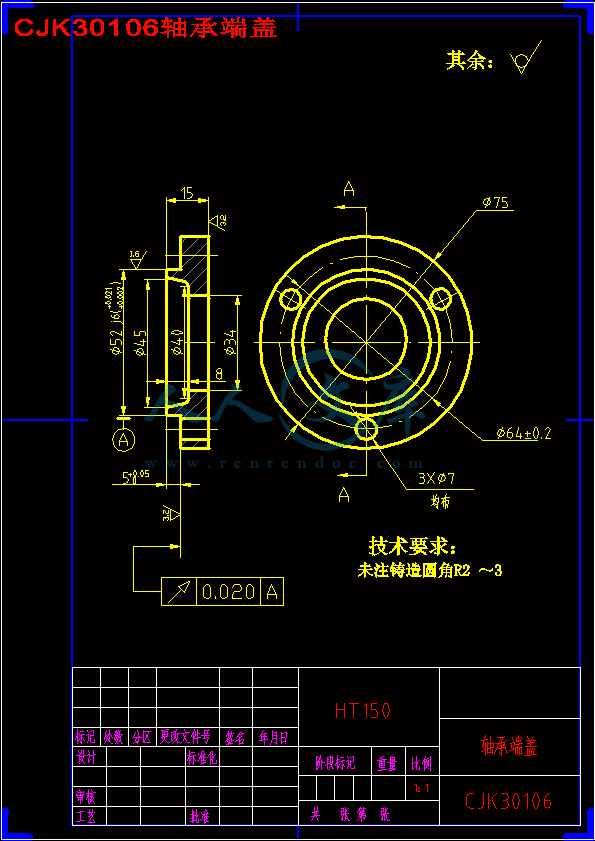

CJK30106轴承端盖.dwg

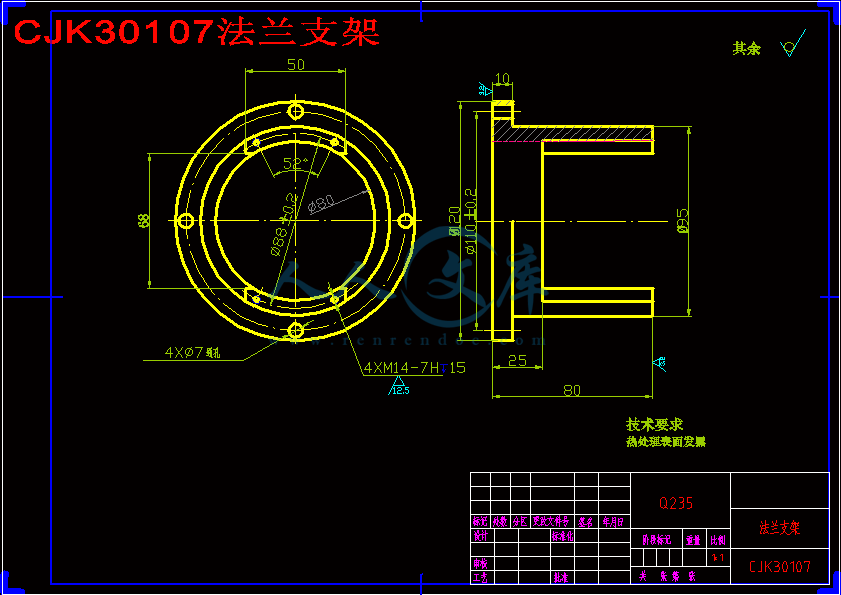

CJK30107法兰支架.dwg

CJK30108螺母座侧护壳.dwg

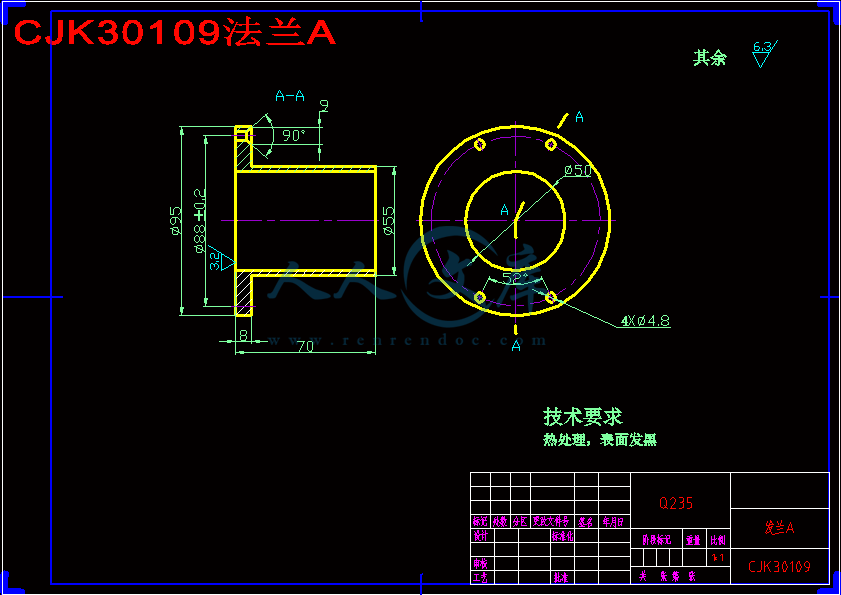

CJK30109法兰A.dwg

CJK30110法兰B.dwg

CJK30111螺母座.dwg

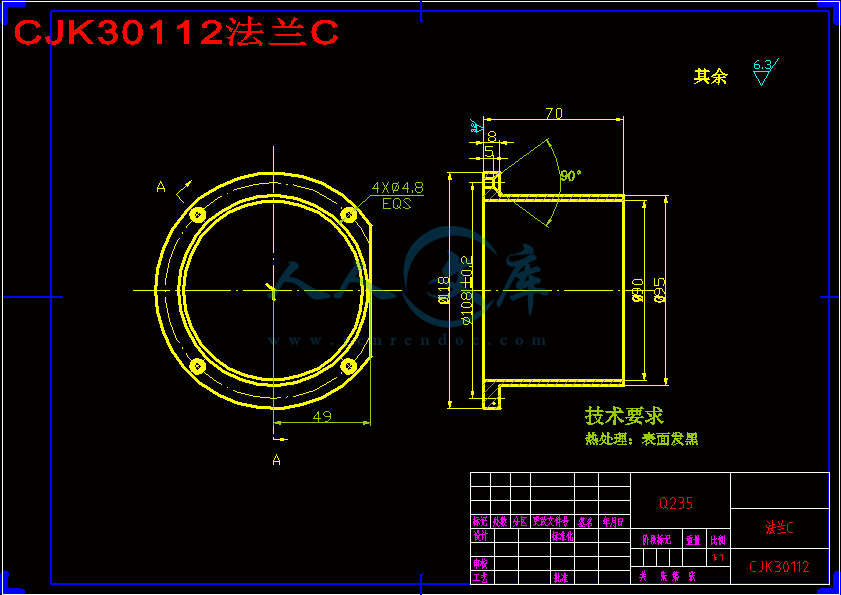

CJK30112法兰C.dwg

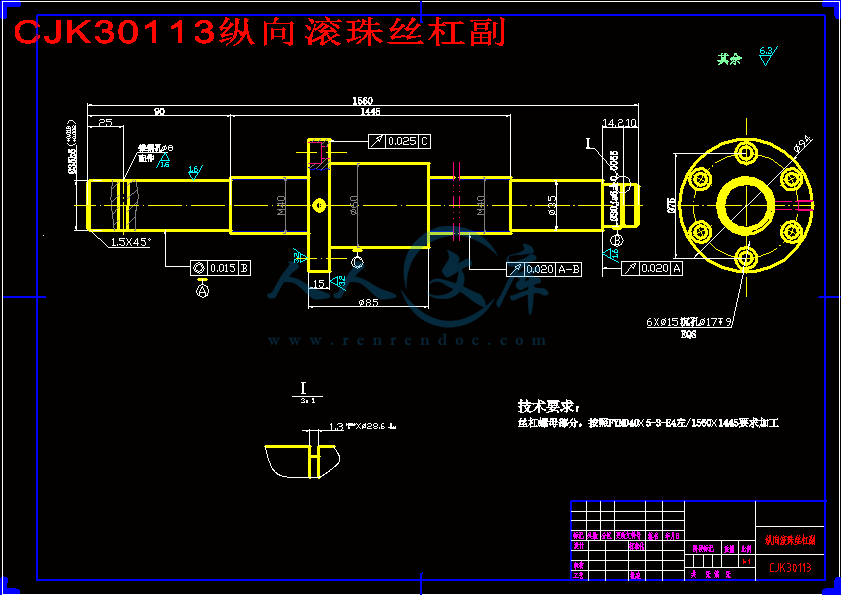

CJK30113纵向滚珠丝杠副.dwg

CJK30114法兰D.dwg

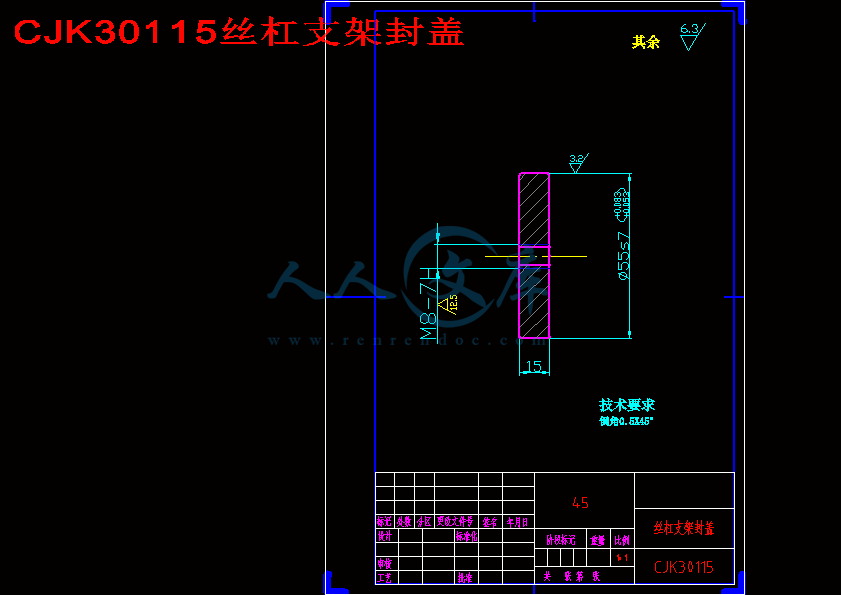

CJK30115丝杠支架封盖.dwg

CJK30116丝杠支架.dwg

CJK30117连轴器护罩.dwg

CJK30118电机支座.dwg

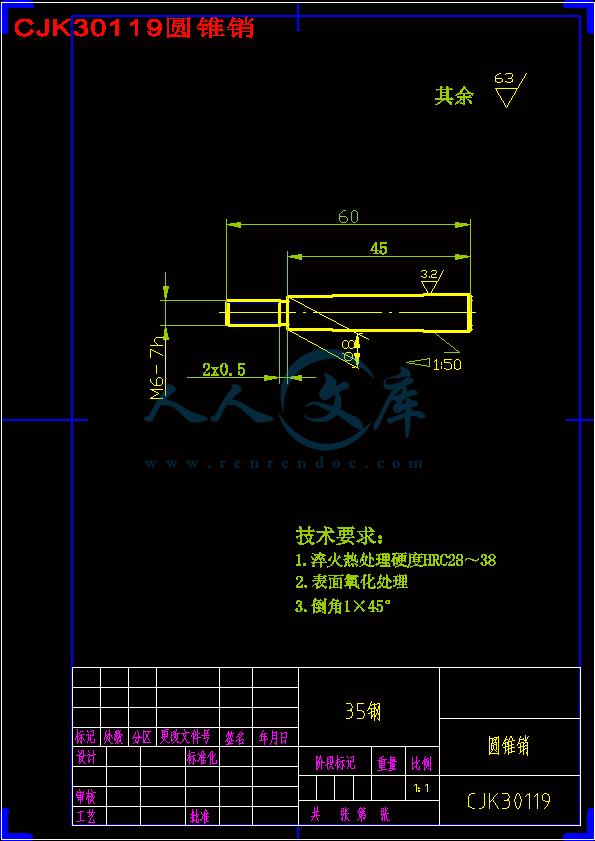

CJK30119圆锥销.dwg

CJK30120螺母座背护罩.dwg

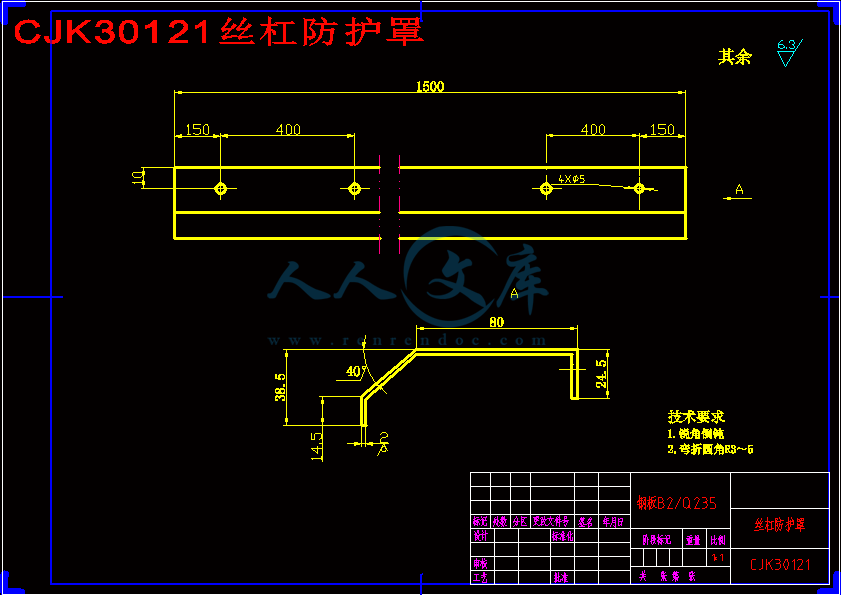

CJK30121丝杠防护罩.dwg

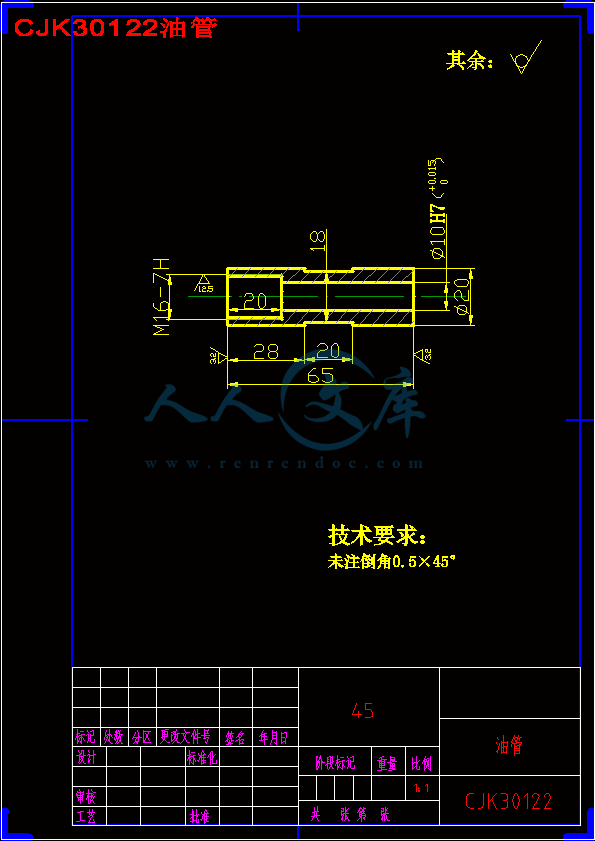

CJK30122油管.dwg

CJK40101床鞍.dwg

CJK41000润滑系统装配图.dwg

任务书.doc

摘 要.doc

目 录

第1章 绪论1

第2章 国内外发展概况及现状介绍5

第3章 总体方案论证6

3.1确定何种传动系统6

3.2选择传动装置6

3.3选择润滑方式7

第4章 具体设计说明8

4.1伺服电机型号选择9

4.1.1进给电机功率的确定9

4.1.2伺服电机型号9

4.2纵向进给滚珠丝杠副的设计选择10

4.2.1确定滚珠丝杠的支承方式11

4.2.2滚珠丝杠副参数的确定12

4.2.3对选定的滚珠丝杠副参数进行核算13

第5章 结论22

参考文献23

附件清单24

1绪论

经济型数控车床纵向进给系统设计及进给系统的润滑设计。“主传动系统”“纵向进给系统”和“横向进给系统”可称为车床的三大核心系统,其重要地位更是不言而喻的。三大系统的精确性、准确性、必将影响加工产品的性能。为什么我国的机械制造业与西欧等国家的制造业有着很大的差距,这就是因为我们没有精良的加工工具或者是自动化系数远远的不及他们。制造业是关系到国际民生的大事,是富民强国的必要因素,必须在较短的时间内形成我们独立自主的现代化制造体系。

随着时代的发展,科技的日新月异,数控技术的应用范围日益扩大,数控机床及其系统己成为现代化机器制造业中不可缺少的组成部分。鉴于我国机床拥有量大、工业生产规模小的特点,突出的任务是用较少的资金迅速改变机械工业落后的生产面貌,使之尽可能地提高自动化程度,保证加工质量,减轻劳动强度,提高经济效益。而实现这一任务的有效的、基本的途径就是普及应用经济型数控,并对原有的机床进行数控改造。这就是本课题的来由。

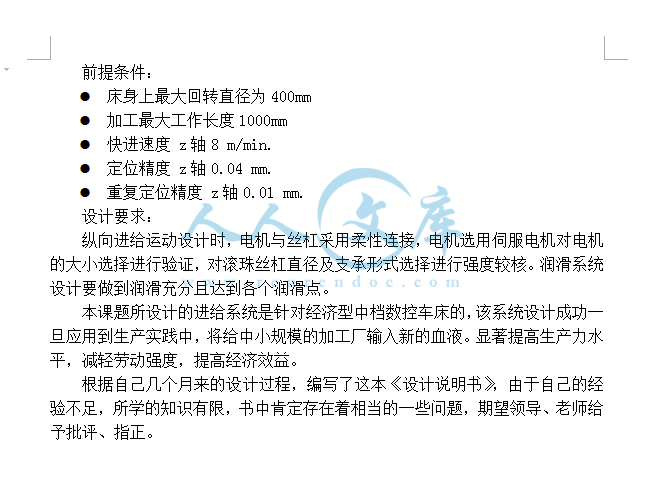

前提条件:

?床身上最大回转直径为400mm

?加工最大工作长度1000mm

?快进速度 z轴8 m/min.

?定位精度 z轴0.04 mm.

?重复定位精度 z轴0.01 mm.

设计要求:

纵向进给运动设计时,电机与丝杠采用柔性连接,电机选用伺服电机对电机的大小选择进行验证,对滚珠丝杠直径及支承形式选择进行强度较核。润滑系统设计要做到润滑充分且达到各个润滑点。

本课题所设计的进给系统是针对经济型中档数控车床的,该系统设计成功一旦应用到生产实践中,将给中小规模的加工厂输入新的血液。显著提高生产力水平,减轻劳动强度,提高经济效益。

根据自己几个月来的设计过程,编写了这本《设计说明书》,由于自己的经验不足,所学的知识有限,书中肯定存在着相当的一些问题,期望领导、老师给予批评、指正。

2 国内外发展概况及现状介绍[1]

自从第一台商品数控机床问世以来 ,到1965年,世界主要工业国家的数控机床己进入了大批量生产阶段。数控机床的产量,拥有量,数控化率都在急速上升。1970年前美国处于领先地位。1971年苏联生产数控机床2538台,一举超过美国,名列世界第一。1977年以前,苏联一直保持产量优势,以后日本的半导体技术及计算机技术迅猛发展,促进了数机床的生产。1976年日本数控机床产量是3300台,1978年时为7300台,1980年为22000台,到1981年仅用4年时间便超过了其他各国而成为世界上最大的数控机床生产国,产量达到26000台,基本上两年翻一番。1981年,日本、美国、联邦德国、法国、英国五国的数控机床总产量为39000台,其中日本占66.2%,美国占19.8%,联邦德国占8.3%,法国占2.9%,英国占2.8%。到期988年,日本年产数控机床约为50000台,数控化率达70%.

我国从1958开始研究数控机械加工技术,60年代针对壁锥,非圆齿轮等复杂形状的工件研制出了数控壁锥铣床,数控非圆齿轮插齿机等设备,保证了加工质量,减少了废品,提高了效率,取得了良好的效果。70年代针对航空工业等加工复杂形状零件的急需,从1973年以来组织了数控机床攻关会战,经过三年努力,到1975年己研制出了40多个品种300多台数控机床。经过30年的努力,我国数控机床和数控系统的研制也历经了第一代电子管灵敏控、第二代晶体管数控及第三代集成电路数控。从1975年到1979年,7年内累计生产数控机床4108台(其中约3/4以上的数控线切割机床)。进入80年代,我国重新重视发展数控技术,采取了暂从国外引进控制机和伺服驱动系统,为国内主机配套的方针。1981年,我国从日本FANUC公司引进了FANUC3系列、5系列、7系列的数控系统和在直流伺服电机,直流主轴电机 技术,并在北京机床研究所建立了数控设备厂。于1981年底开始验收投产,1982年生产约40套系统,1982年生产约100套系统,1985年生产约400套系统,伺服电机与主轴电机也配套生产。这些系统是外国70年代的水平,功能较全,可靠性能比较高,这样就使机床行业发展数控机床有了可靠的基础,使我国的主机品种与技术水平都有成套的发展与提高。我国己有少数产品开始进入国际市场,还有几种合作生产的数机床返销国外。目前,我国除了能独立地设计与生产常规的数控机床外,还能生产五坐标数控铣床,加工中心以及柔性制造系统,如北京机床研究所开发研制的JCS-FMC=1,JCS=FMC-2柔性加工单元,XH715型立式加工中心,昆明机床床厂THK4680型全闭环精密加工中心,沈阳中捷友谊厂的TK66100卧式铣削加工中心,青海第一机床厂的XH754卧式加工中心等。这一切都说明,我国的机床数控技术进入新的发展时期,预计在不远的将来会赶上或超过世界先进国家水平。

川公网安备: 51019002004831号

川公网安备: 51019002004831号