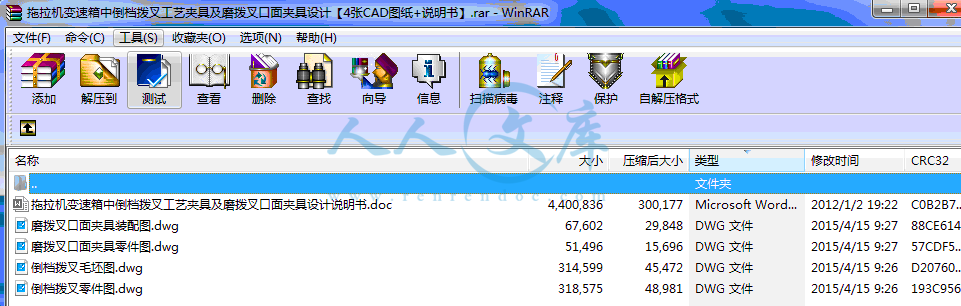

拖拉机变速箱中倒档拨叉工艺夹具及磨拨叉口面夹具设计

31页 9000字数+说明书+工艺过程卡片+工序卡片9张+4张CAD图纸【详情如下】

倒档拨叉毛坯图.dwg

倒档拨叉零件图.dwg

拖拉机变速箱中倒档拨叉工艺夹具及磨拨叉口面夹具设计说明书.doc

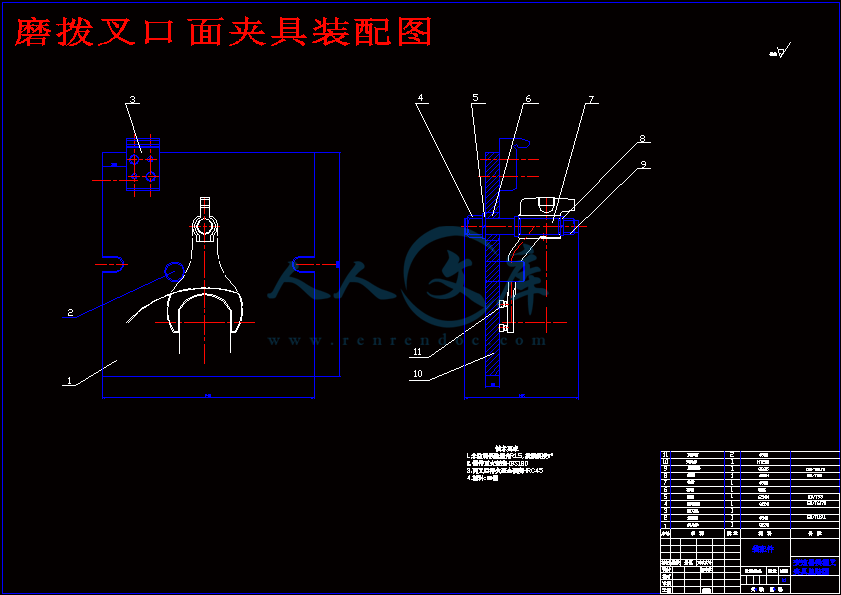

磨拨叉口面夹具装配图.dwg

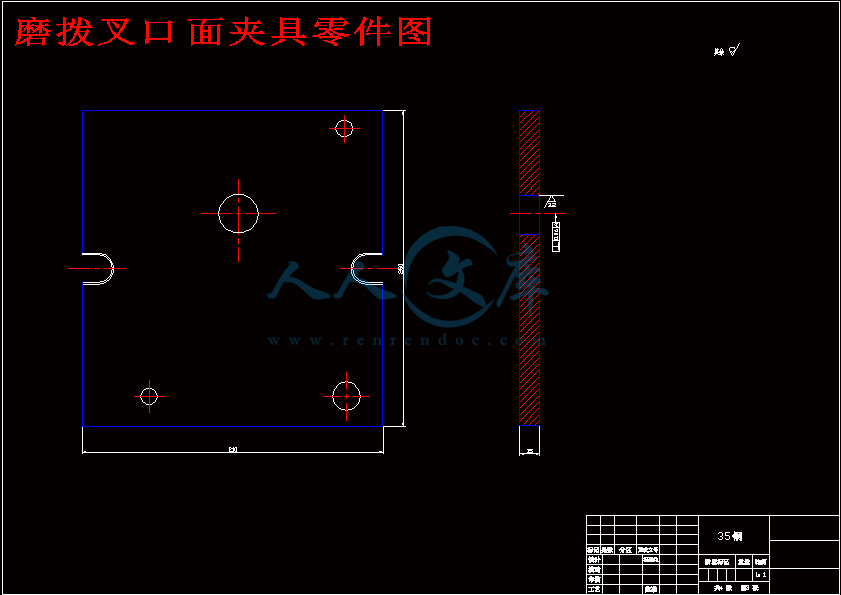

磨拨叉口面夹具零件图.dwg

工艺过程卡片.doc

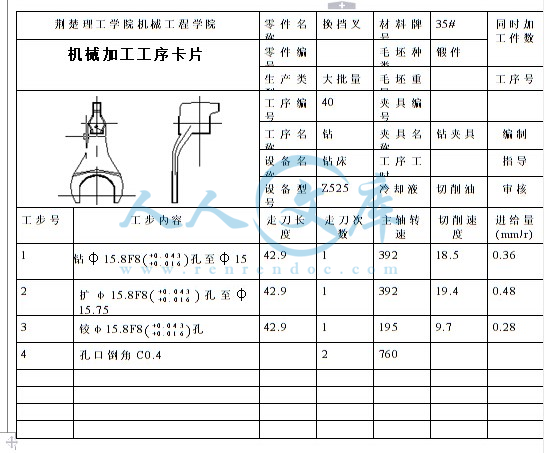

工序卡片9张.doc

目录

前言5

1.零件的分析1

1.1 零件的作用1

1.2 零件的工艺分析1

2. 工 艺 规 程 设 计2

2.1确定毛坯的制造形式2

2.2毛坯设计2

2.3基面的选择3

2.4制订工艺路线4

2.5 工艺方案的比较与分析4

2.6机械加工余量及工步的初步确定6

3.夹具的设计16

3.1确定设计方案16

3.2计算夹紧力17

3.3定位精度分析17

3.4装卸工件的操作说明17

结束语19

参考文献20

1.零件的分析

1.1 零件的作用

题目所给的零件是拖拉机变速箱中的倒档拨叉,它位于倒档拨叉杆上的零件,主要作用:一是通过倒档拨叉杆将扭矩传递给倒档拨叉,拨动倒档同步器,改变齿轮的啮合方向,实现拖拉机的倒档;二是在倒档拨叉上有一个配合槽,与其他零件配合装配,在拨叉转动时带动其运动。零件上的孔?15H7mm装配在倒档拨杆上,用螺钉固定保证拨叉和拨叉杆的相对位置。拨叉槽宽13mm与其他零件相配合,拨叉叉口拨动同步器。

1.2 零件的工艺分析

从倒档拨叉的零件图上可以看出,它有两组加工表面,这两组加工面之间也有一定的位置要求,现将这两组加工面分述如下:

1.2.1以?15H7mm的孔为中心的加工面

这一组加工面包括:一个的 ?15H7mm 孔以及对其倒角,宽 13mm 深10mm 的槽口,在 ?15H7mm 孔所在的轮毂上钻孔,大小为? 5H11mm,用来做为固定倒档拨叉和拨叉杆之用.

1.2.2 叉口处的加工面

这一组加工面包括:铣叉口的侧面,铣叉口内圆面,内圆面所在的圆弧半径为 R26mm。 这两组加工面之间有一定的位置要求:

叉口侧面和孔中心线的位置要求是 45H11。

由以上分析可知,对于这两组加工表面而言,我们可以先加工其中一

组表面,然后借助于专用夹具进行另一组表面的加工,并保证他们之间的位置精度要求。

设计心得

拖拉机倒档拨叉的加工工艺及夹具设计,主要是对拖拉机倒档拨叉的加工工艺和夹具进行设计。拖拉机倒档拨叉的加工工艺设计主要是确定加工工艺路线,机械加工余量和切削用量、基本工时的确定,夹具的设计主要是要设计出正确的定位夹紧机构。在本设计中工件的加工工艺路线正确合理,夹具的定位夹紧机构也能达到定位夹紧的目的,能保证加工工件的精度。在设计中遇到了很多问题,如出现工艺路线的不合理,甚至出现不能保证加工所要求达到的精度。在进行夹具设计时,因定位基准选择不合理,出现过定位或欠定位造成加工的零件的精度得不到保证。在选择夹紧机构时由于机构的大小,尺寸等不合理,而达不到夹紧的目的,也可能因夹紧力作用点或作用面的位置不合理而使工件产生翻转。不过在指导老师的悉心认真的指导下,经过两个月自身的不断努力,这些问题都一一解决。在这个过程中,对机械加工工艺和夹具设计有关的知识有了更深的理解,增强了对本专业综合知识运用的能力,使我对专业知识、技能有了进一步的提高,为以后从事专业技术的工作打下基础。

通过这次毕业设计使我感到要设计一个夹具的不易,也感到团队合作的重要性,在这次毕业设计中遇到了不少的问题,但在老师和同学的帮助之下一一解决。在这里我要感谢老师和同学对我的帮助。毕业设计中我学到了 不少,不仅把以前的知识进一步巩固,还从中学到很多的新知识,使我受益匪浅。

毕竟是毕业设计,由于自己能力有限,在此之中肯定有很多的不足之处,希望老师给予指点。

川公网安备: 51019002004831号

川公网安备: 51019002004831号