制定CA6140车床法兰盘的加工工艺设计钻4-Φ9孔的钻床夹具

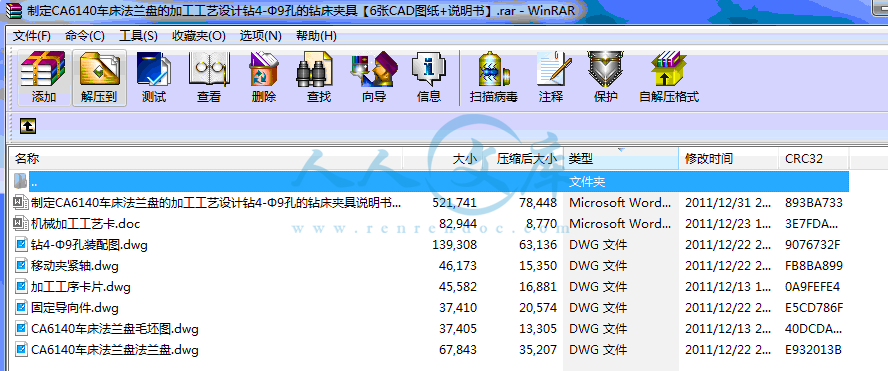

29页 15000字数+说明书+工艺卡片+工序卡片+6张CAD图纸【详情如下】

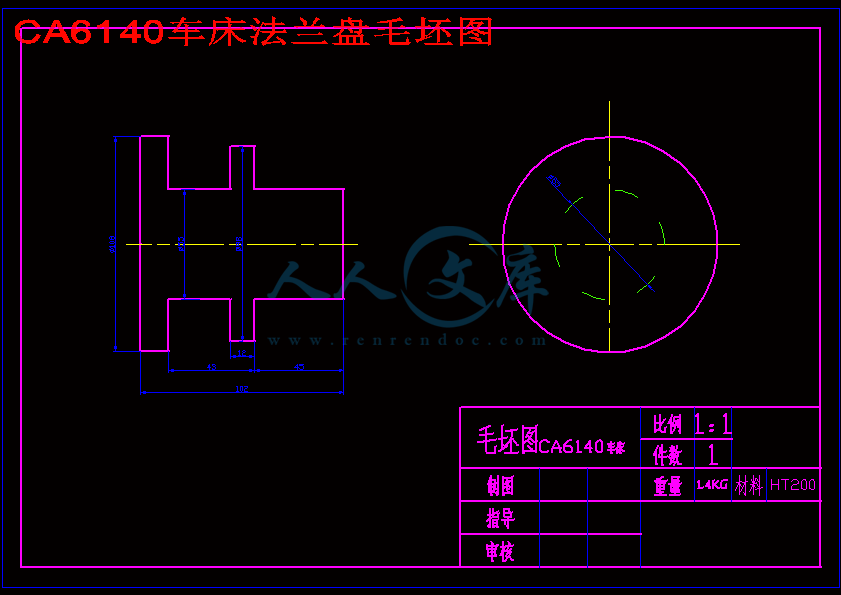

CA6140车床法兰盘毛坯图dwg

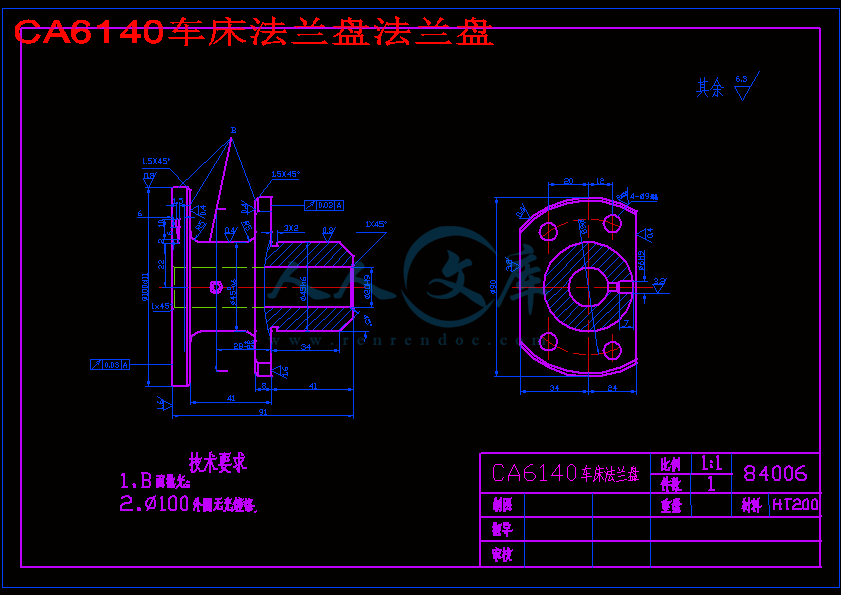

CA6140车床法兰盘法兰盘dwg

制定CA6140车床法兰盘的加工工艺设计钻4-Φ9孔的钻床夹具说明书doc

加工工序卡片dwg

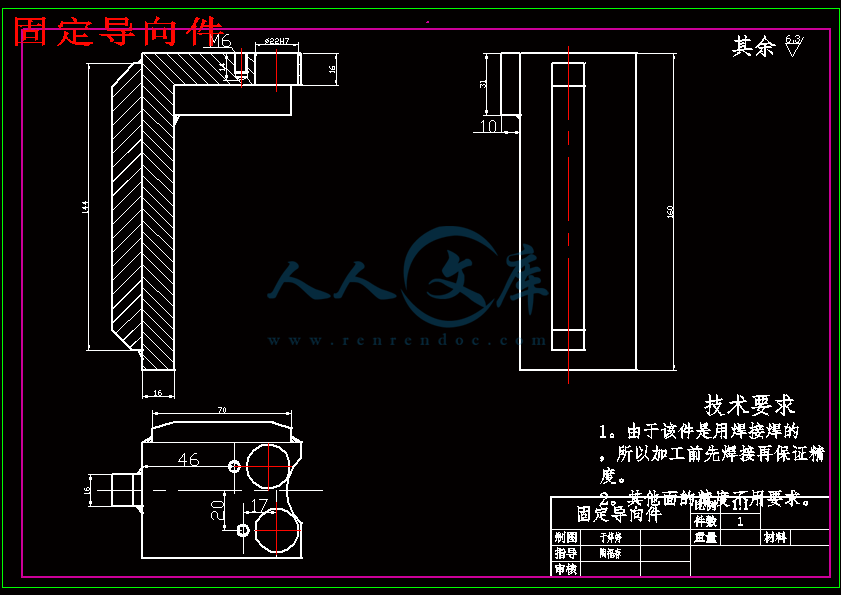

固定导向件dwg

机械加工工艺卡doc

移动夹紧轴dwg

钻4-Φ9孔装配图dwg

哈 尔 滨 理 工 大 学

机械系机械设计与制造

2011年12月15日

哈尔滨理工大学

机械制造技术课程设计任务书

设计题目:制定CA6140车床法兰盘的加工工艺,设计钻4-Φ9孔的钻床夹具

设计要求:1、中批生产;

2、选用通用设备;

3、采用手动夹紧机构;

设计内容: 1、绘制加工工件图,计算机绘图;

2、制定零件的加工工艺过程, 填写零件加工工艺过程卡和指定工序卡一张;

3、制设计指定的工序夹具,绘制夹具全套图纸;

4、编写设计说明书一份,按照毕业论文的格式写;

5、答辩时交全套夹具工程用图纸、设计说明书、工艺过程卡,并交电子文稿。

设计时间: 2011年11月28日至12月16日

目录

序言-3-

一、零件的分析-4-

1 零件的作用- 4-

2 零件的工艺分析- 4-

二、工艺规程设计-4-

1确定毛坯制造方法,初步确定毛坯形状-4-

2基准的选择-4-

3工件表面加工方法的选择- 5-

4 制定工艺路线-5-

5机械加工余量、工序尺寸及毛配尺寸的确定-7-

6确定切削用量及基本工时:- 11 -

三、夹具设计 -29-

四、参考文献-31-四、总结

通过本次持续三周的夹具设计,首先通过零件图来确定加工余量,会毛坯图,而后通过小组的合作分工计算切削余量,绘制工艺卡。通过绘制工艺卡片,确定每道工序的定位与夹紧方式,有老师分配任务进行夹具设计。整个过程中对以往所学的知识进行了回顾和复习,同时也是一种查缺补漏的巩固过程。通过老师的指导,对很多设计过程遇到的问题进行了解决,也学到很多知识,获益匪浅

五、参考文献

1、李益民主编《机械制造工艺设计简明手册》,机械工业出版社。

2、吴拓编著《简明机床夹具设计手册》,化学工业出版社。

3、徐鸿本主编《机床夹具设计手册》,辽宁科学技术出版社。

4、王连明,宋宝玉主编《机械设计课程设计》,哈尔滨工业大学出版社。

5、陈家芳主编《实用金属切削加工工艺手册》,上海科学技术出版社。

6、李旦,邵东向,王杰等著《机床专用夹具图册》,哈尔滨工业大学出版社。

7、赵家齐主编《机械制造工艺学课程设计指导书》,机械工业出版社。

8、叶伟昌主编《机械工程及自动化简明设计手册》,机械工业出版社。

9、曹岩,白瑀主编《机床夹具手册与三维图库》,化学工业出版社。

川公网安备: 51019002004831号

川公网安备: 51019002004831号