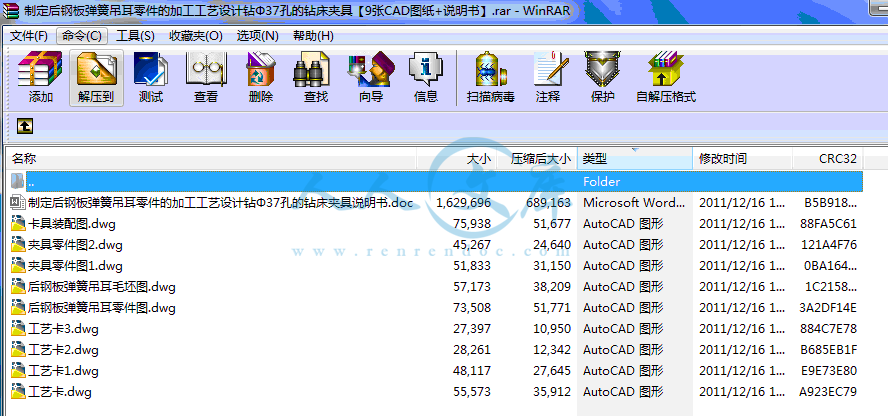

制定后钢板弹簧吊耳零件的加工工艺设计钻Φ37孔的钻床夹具

22页 5100字数+说明书+工艺卡片+工序卡片+9张CAD图纸【详情如下】

制定后钢板弹簧吊耳零件的加工工艺设计钻Φ37孔的钻床夹具说明书.doc

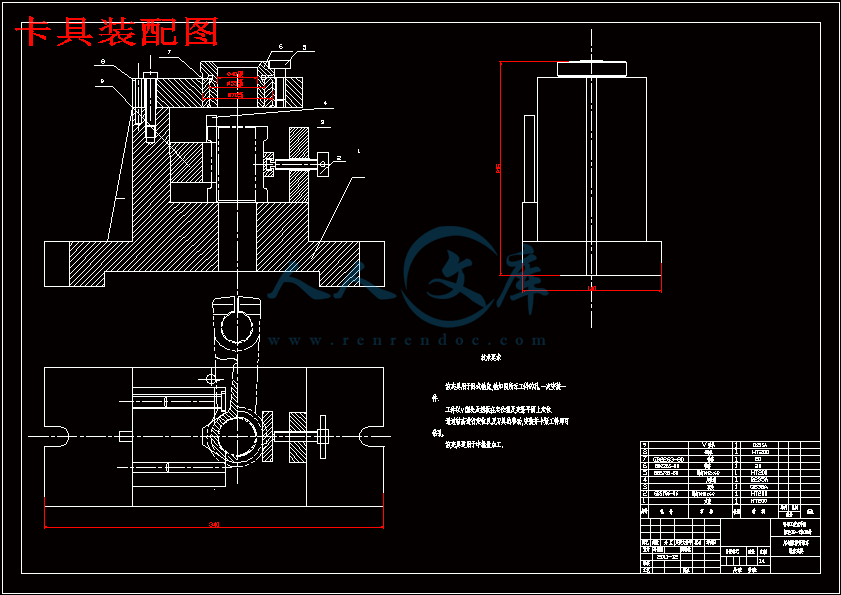

卡具装配图.dwg

后钢板弹簧吊耳毛坯图.dwg

后钢板弹簧吊耳零件图.dwg

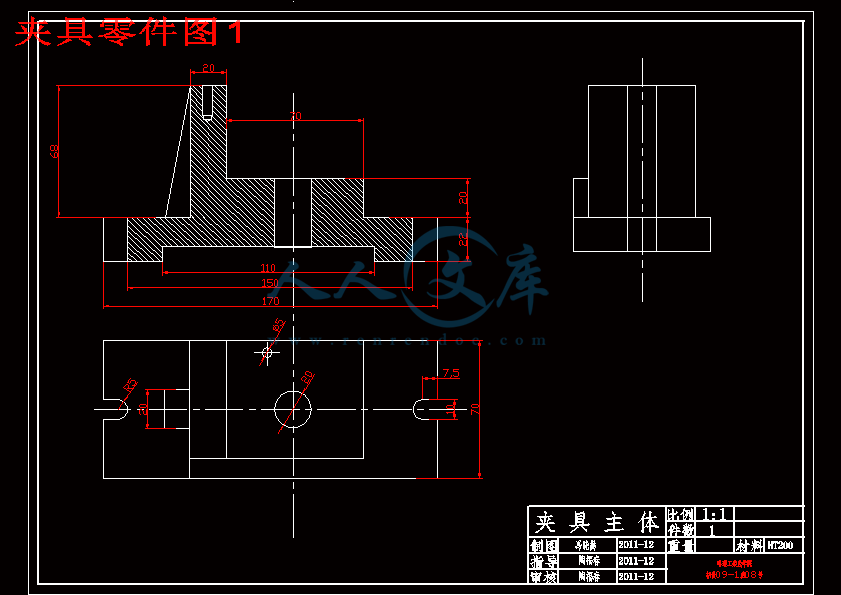

夹具零件图1.dwg

夹具零件图2.dwg

工艺卡.dwg

工艺卡1.dwg

工艺卡2.dwg

工艺卡3.dwg

目录

设计任务书--------------------------------------------------------------3

一.零件的分析 ---------------------------------------------------------4

二.工艺规程设计

(一)确定毛坯的制造形式----------------------------------------------- 5

(二)基面的选择 ------------------------------------------------------ 5

(三)制订工艺路线 --------------------------------------------------- 5

(四)机械加工余量、工序尺寸及毛坯尺寸的确定 -------------------------- 6

(五)确定切削用量及基本工时 ------------------------------------------ 9

三.夹具设计 -------------------------------------------------------- 19

(一)问题的提出 ---------------------------------------------------- 19

(二)卡具设计 ------------------------------------------------------- 19

四.课程设计心得--------------------------------------------------------22

五.参考文献 ---------------------------------------------------------- 22

哈尔滨理工大学

机械制造工艺及夹具课程设计任务书

设计题目:制定后钢板弹簧吊耳的加工工艺,钻37孔的钻床夹具

设计要求: 1.中批生产;

2.选用通用夹具;

3.采取手动加紧机构。

设计内容: 1.绘制加工工件图,计算机绘图;

2.制订一个中等零件的加工工艺过程,填写工艺过程卡和工序卡各一张和所有工序的工序卡;

3.设计指定的工序夹具,绘制全套夹具图纸;

4.编写设计说明书一份,按照毕业论文的格式写;

5.答辩时交全套夹具工程用图纸、设计说明书、工艺过程卡和工序卡,并交电子稿。

设计时间:2011年11月28日至2011年12月16日

答辩时间:2011年12月16日

班 级: 机设09-1

学 号:

学生姓名:

指导教师:

系 主 任:

2011年11月26日

一、零件的分析

零件的工艺分析,如图1

图1 厚钢板弹簧吊耳零件图

后钢板弹簧吊耳共有三组加工表面,现分述如下:

1)以?37mm孔为中心的加工表面

这一组加工表面包括:一个?37mm的孔,尺寸为76mm的与?37mm孔相垂直的平面,其中主要加工表面为?37mm的孔;

2)以?30mm孔为中的加工表面

这一组加工表面包括:两个?30mm的孔,以及尺寸为77与两个?30mm 孔相垂直的内平面,以及两个孔的外表面;

3)以?10.5mm孔为中心的加工表面

这一组加工表面包括:两个?10.5mm的孔

二、工艺规程设计

(一)确定毛坯的制造形式

零件材料为35钢,考虑到该零件在汽车中的受力并保证零件的工作可靠性,零件为中批生产,因此,毛坯可采用模锻成型

(二)基面的选择

基准面选择是工艺规程设计中的重要工作之一。基面选择的正确与合理,可以使加工质量得到保证,生产效率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

1)粗基准的选择。

以?30mm孔一侧端面为粗基准,以消除,,三个自由度,然后加一个辅助支承。

2)精基准的选择。根据基准重合和互为基准原则,选用设计基准作为精基准,当设计基准与工序基准不重合时,应该进行尺寸换算。

(三)制订工艺路线

制订工艺路线的出发点,应当是使零件的几何形状,尺寸精度及位置精度等技术要求得到合理的保证。在生产纲领为中批生产的条件下,可以考虑采用万能性机床配以专用夹具来提高生产效率。除此以外,还应当考虑经济效率,以便使生产成本尽量下降。

这次毕业设计成绩的取得,与指导老师的细心指导是分不开的。在此,我衷心感谢我的指导老师,特别是每次都放下她的休息时间,耐心地帮助我解决技术上的一些难题,她严肃的科学态度,严谨的治学精神,精益求精的工作作风,深深地感染和激励着我。从课题的选择到项目的最终完成,她都始终给予我细心的指导和不懈的支持。多少个日日夜夜,她不仅在学业上给我以精心指导,同时还在思想、生活上给我以无微不至的关怀,除了敬佩指导老师的专业水平外,她的治学严谨和科学研究的精神也是我永远学习的榜样,并将积极影响我今后的学习和工作。在此谨向指导老师致以诚挚的谢意和崇高的敬意。

五、参考文献

1.《机械制造工艺学课程设计指导书》 机械工业出版社 赵家齐 编

2.《简明机械加工工艺手册》 上海科学技术出版社 徐圣群 主编

3. 《机床夹具设计手册》第二版 上海科学技术出版社

4.《切削手册》 机械工业出版社 艾兴 肖诗纲 编

川公网安备: 51019002004831号

川公网安备: 51019002004831号