AMT换档轴校核及其上的齿轮和轴承的校核设计

52页 23000字数+说明书+程序说明书+9张CAD图纸【详情如下】

AMT换档轴校核及其上的齿轮和轴承的校核设计说明书.doc

AMT装配图.dwg

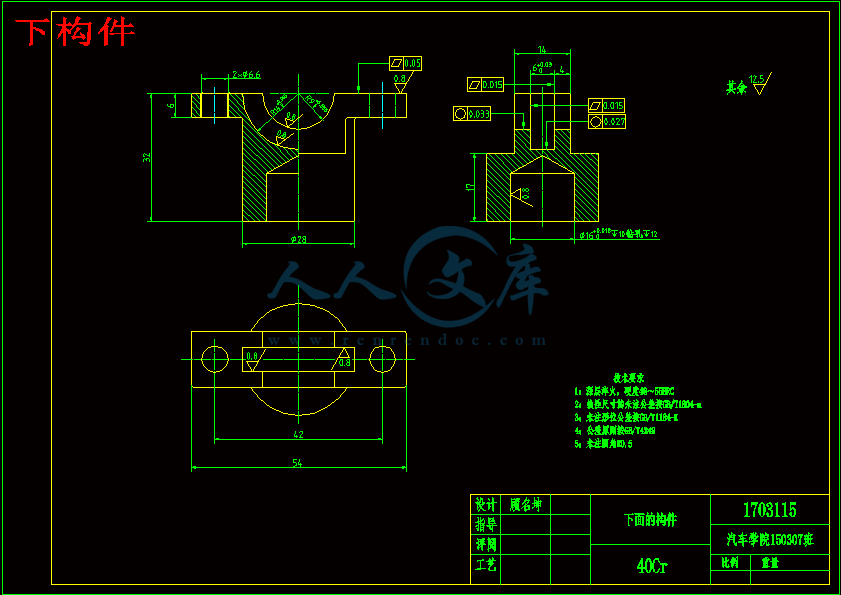

下构件.dwg

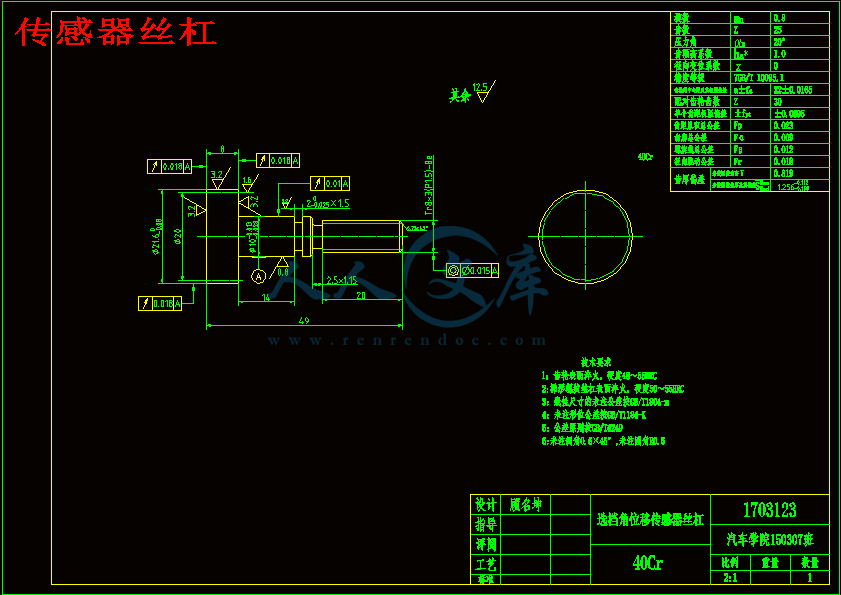

传感器丝杠.dwg

扇形齿上件.dwg

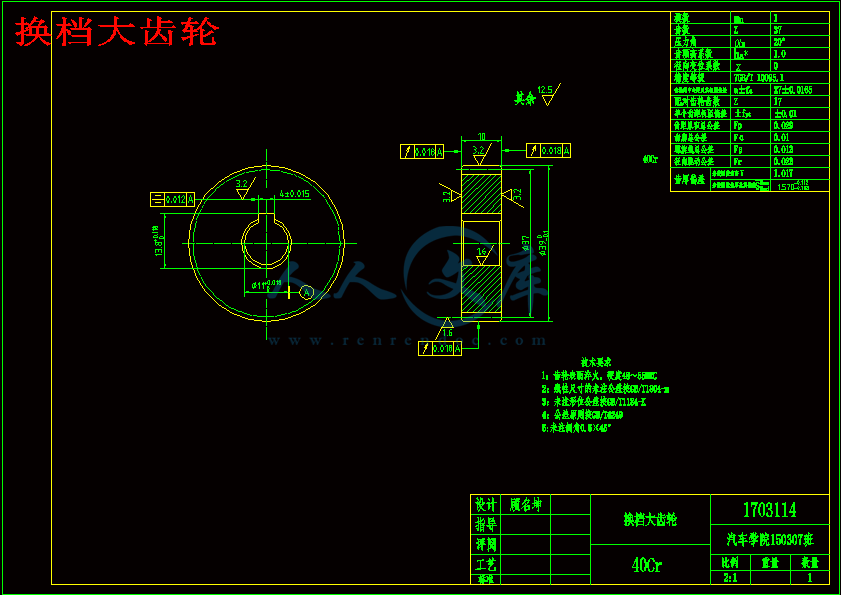

换档大齿轮.dwg

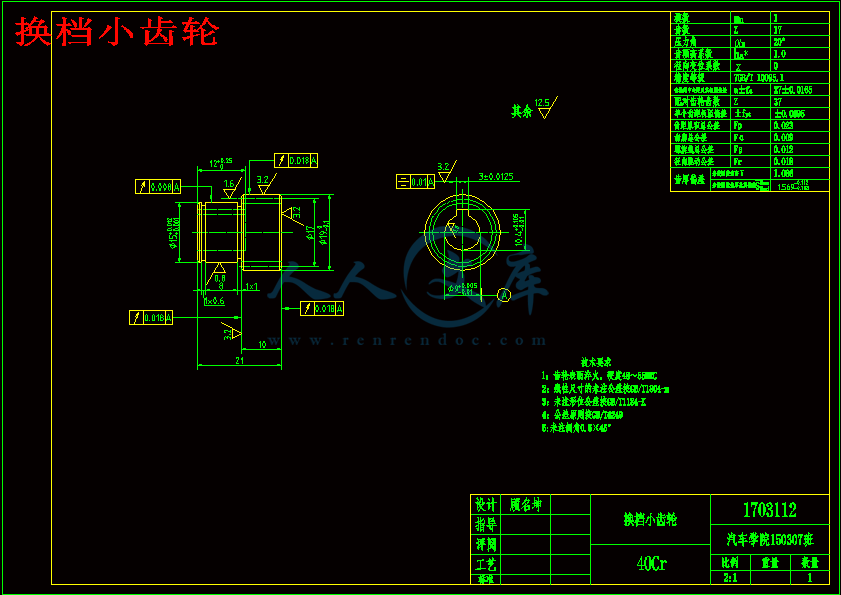

换档小齿轮.dwg

程序说明书.doc

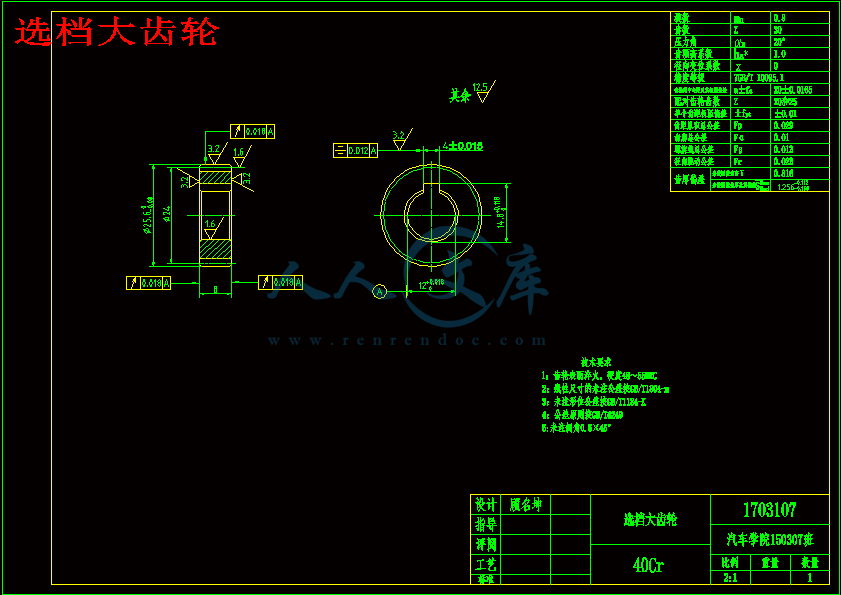

选档大齿轮.dwg

选档小齿轮.dwg

选档轴.dwg

零件图8张.dwg

中文摘要

介绍了AMT的发展历程,基本工作原理及不同的执行机构。内容主要包括对电动机械式选换档执行机构方案的设计论证,设计计算及参数选择,关键零部件的校核计算,换档轴的加工工艺,机器的装配工艺和英文翻译。

关键词 AMT 执行机构 方案设计 加工 装配

外文摘要

Title the design of the electromechanical selecting and shifting actuator for AMT

Abstract

It introduces the developing history of AMT and its basic working principles. It also analyzes the current different actuators. This paper mainly covers the following items: designs and demonstrates the scheme of the electromechanical selecting and shifting mechanism; calculating and the selection of parameters; checking calculation of the key parts; the machining technics of the shifting shaft; the assembling process of this products and the English to Chinese translation.

Keywords AMT actuator scheme design machining assembling

目次

1 引言1

1.1 什么是AMT?(Automated mechanical transmission)1

1.2 AMT的发展史1

1.3 研究开发AMT的意义2

1.4 AMT基本工作原理3

1.5 AMT 基本组成4

1.6 AMT的优缺点5

1.7 AMT换档控制策略6

1.8 AMT的不同执行机构8

2 方案设计(电动机械选换档执行机构)10

2.1 设计要求10

2.3 原动件选择11

2.4 传动方法及其简图的绘制12

3 设计计算及参数选择15

3.1 螺旋传动15

3.2 选挡轴Ⅲ的设计18

3.3 各级传动齿轮齿数的选择18

3.5 步进电机的选择计算21

4 校核计算22

4.1 换档轴的校核22

4.2 齿轮1和齿轮2的校核27

4.3 悬臂轴1上的深沟球轴承61802寿命计算29

5 加工工艺及装配工艺30

5.1 选档轴机械加工工艺的确定30

5.2 总成装配工艺过程34

6英文翻译37

结论46

致谢48

参考文献49

而AMT的特点是:1)实现了变速器选换挡的自动控制, 选换挡操纵杆的动作和离合器的结合与分离由气动、液动或电动执行机构完成, 使选换挡操作方便, 减轻了驾车者的劳动强度。2) 可通过ECU 进行最优化的换挡控制, 使汽车能在最理想的换挡点及时换挡, 并可避免手动换挡操作不当所造成的换挡冲击。因此,AMT 可使汽车的动力性和平顺性等有所提高。3) 采用传统的齿轮变速器传动, 传动效率优于液力变速器, 机械传动机构的维修也较为简单。4) 由AMT能在现有生产的手动变速器基础上进行改造,生产继承性好, 投入费用较低, 容易被生产厂接受。和国外“自动拨”(AT)相比可节油10%-15%。AMT换档的科学性、平顺性优于熟练驾驶员的手工操作,满足了人们对汽车多功能的需求愿望,保证了人们对汽车驾驶便捷、乘坐舒适的要求。国内现有的自动变速器(AT)来源除了靠直接进口,就是靠引进技术和生产线制造,后者周期长、费用高,专一性强、通用性差。AMT无须改变原变速箱和离合器,因而生产继承性好,投资不足AT的1/8,投资少,见效快。AMT价格仅为AT的1/3,特别适合中国国情。

1.4 AMT基本工作原理

汽车AMT系统工作过程主要是以各种传感器代替人的感知器官,以操纵控制机构代替人的手和脚,以ECU代替人的大脑,模拟熟练驾驶员的换档过程,来自动完成汽车的整个换档过程。

机械式自动变速器(AMT)在原有固定轴式齿轮变速箱的基础上,将选、换档、离合器及发动机油门的操纵控制自动化,不仅可模拟驾驶员的换挡动作,而且通过车辆行驶状况的准确监测和执行机构的快速动作,使换挡操作不受人的动作限制,使电控机械式自动变速车辆具有比熟练驾驶员驾驶手动变速车辆更好的换挡品质和燃油经济性,由于不改变手动变速器的主要结构,生产继承性好,产业化技术难度参考文献

1 谭庆昌,赵洪志主编. 机械设计. 北京:高等教育出版社,2004.7

2 于骏一,邹青主编. 机械制造技术基础. 北京:机械工业出版社,2004.1

3 候洪生主编. 机械工程图学. 北京:科学出版社,2001

4 秦荣荣,崔可维主编. 机械原理. 长春:吉林科学技术出版社,2000.5

5 谭浩强著. C程序设计. 北京:清华大学出版社,1999.12

6 聂毓琴,孟广伟主编. 材料力学. 北京:机械工业出版社,2004.2

7 机械设计手册编委会编著. 机械设计手册.第2卷. 3版.北京:机械工业出版社,2004.8

8 机械设计手册编委会编著. 机械设计手册.第3卷. 3版.北京:机械工业出版社,2004.8

9 陈家瑞主编. 汽车构造.下册.2版. 北京:机械工业出版社,2005.1

10 刘宝廷,程树康等编著. 步进电机及其驱动控制系统. 哈尔滨:哈尔滨工业大学出版社,1997.11

11 寇尊权主编. 机械设计课程设计. 长春:吉林科学技术出版社,1999.1

12 邹青主编. 机械制造技术基础课程设计指导教程. 北京:机械工业出版社,2004.8

13 甘永立,陈晓华主编. 机械精度设计基础.

14 席军强,丁华荣,陈慧岩. ASCS与AMT的历史、现状及其在中国的发展. 汽车工程,2002(2)

15 张建浚. AMT车辆变速系统及控制过程的研究. 设计·计算·研究.

16 李晓静,罗永革,刘成武,刘珂路,冯樱. 汽车机械自动变速器系统的组成及其发展. 湖北汽车工业学院学报. 2006.3

17 卢新田,侯国政. AMT控制系统结构及国外主要AMT产品介绍.

设计·计算·研究.

18 任玉平,葛安林. 全电式AMT选换挡系统模糊控制方法. 设计·计算·研究.

19 A.J.Turner and K.Ramsay. Review and Development of Electromechanical Actuators for Improved Transmission Control and Efficiency. SAE TECHNICAL PAPER SERIES,2004.1

20 葛安林. 自动变速器(六)—电控机械式自动变速器(AMT).特约专题.

21 葛安林. 自动变速器(一)—自动变速器综述.特约专题.

22 Li Chen. Real-time Analysis for Electronically Controlled Unit of Vehicle Automatic Mechanical Transimission. SAE TECHNICAL PAPER SERIES,2005.1

川公网安备: 51019002004831号

川公网安备: 51019002004831号