多工位冲床料机械手设计

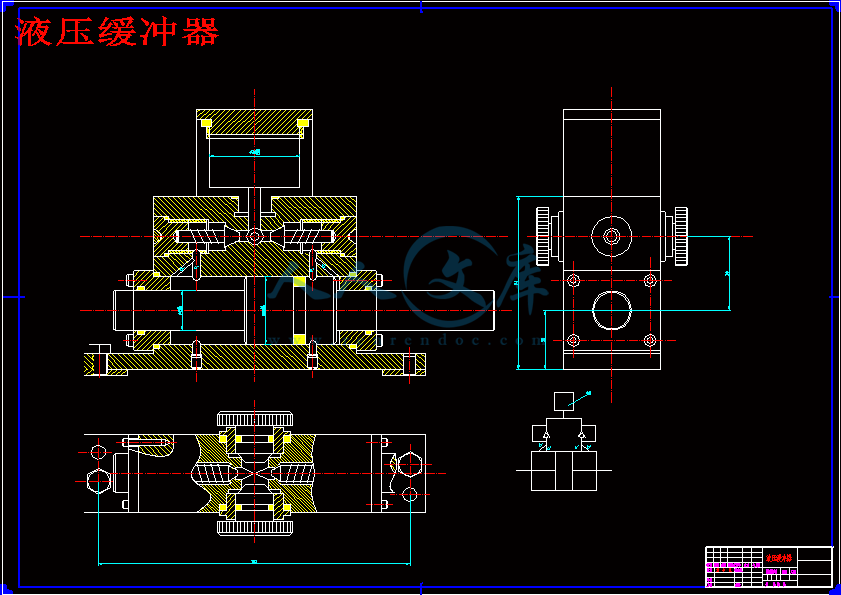

35页 17000字数+说明书+9张CAD图纸【详情如下】

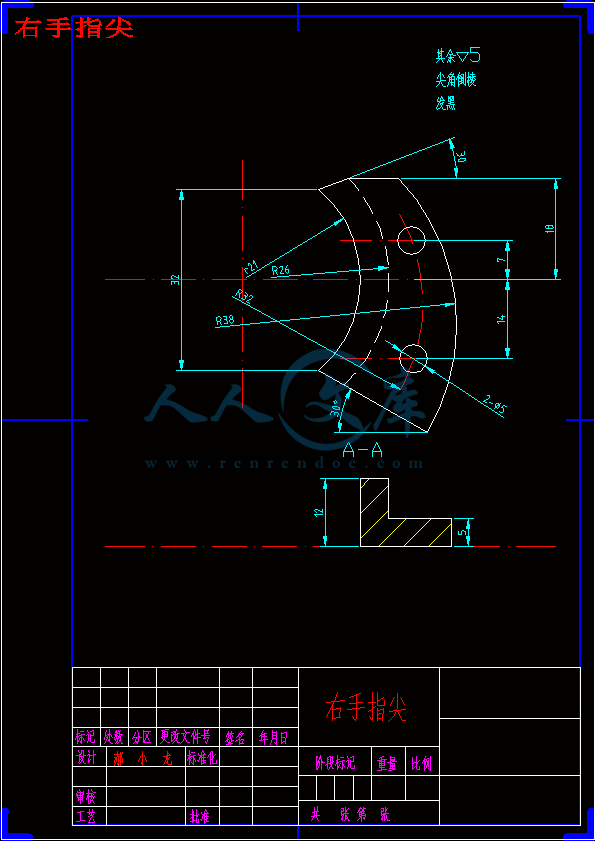

右手指尖.dwg

多工位冲床料机械手设计说明书.doc

左手指尖.dwg

总装配图.dwg

手指.dwg

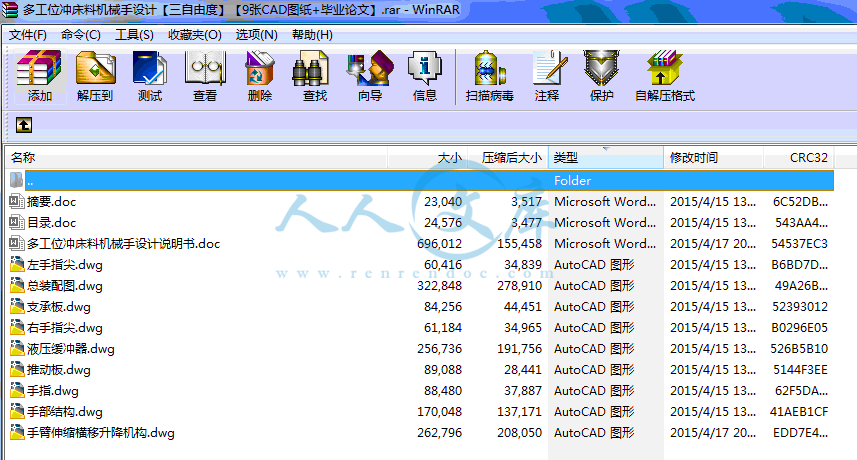

手臂伸缩横移升降机构.dwg

手部结构.dwg

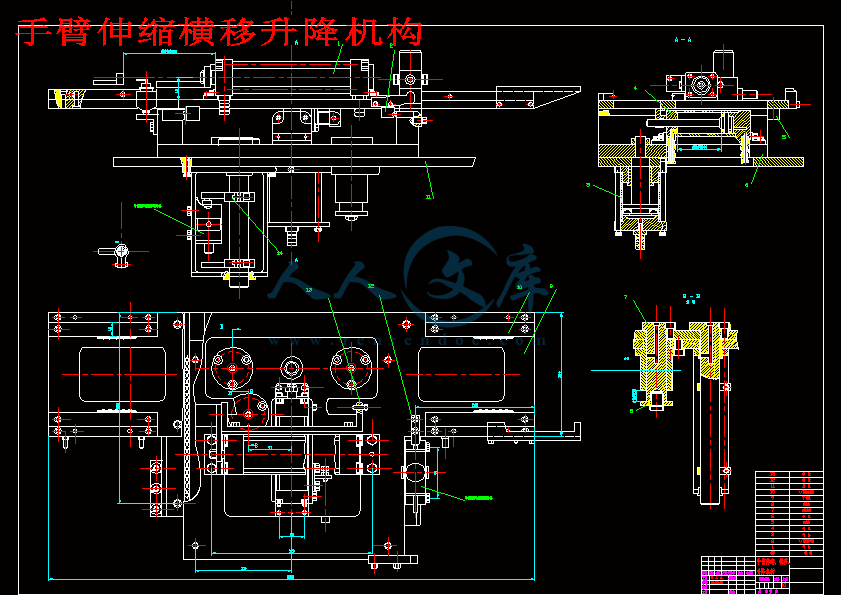

推动板.dwg

摘要.doc

支承板.dwg

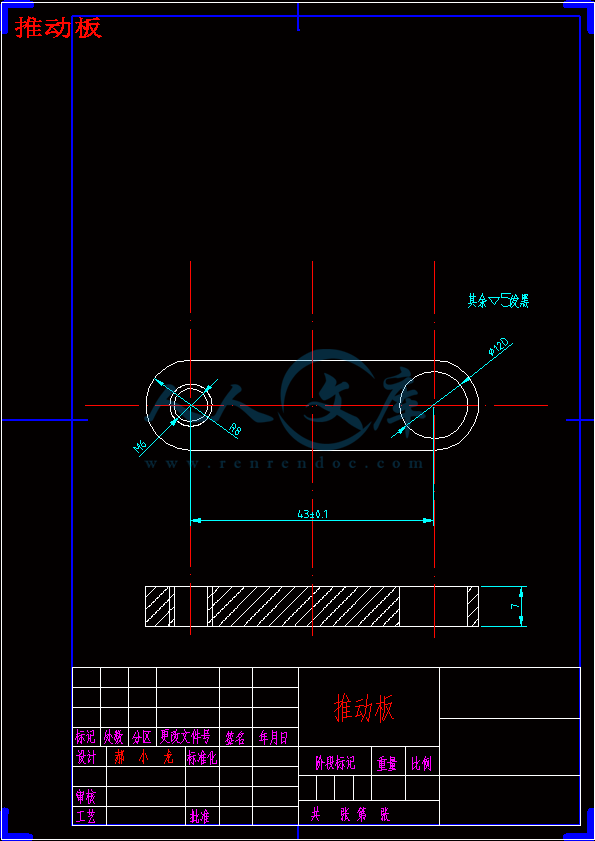

液压缓冲器.dwg

目录.doc

目录

摘 要

ABSTRACT

第一章 绪论…………………………………………………………………………1

1.1 机械手的发展状况………………………………………………………….1

1.2 课题背景及研究意义……………………………………………………….4

1.3 日程安排…………………………………………………………………….5

第二章 机械手的总体设计…………………………………………………………6

2.1 设计具体采用方案………………………………………………………….7

2.2 机械手腰座结构设计……………………………………………………….7

2.3 机械手手臂结构设计……………………………………………………….8

2.4 机械手手部结构设计方案………………………………………………….9

2.5 机械手机械传动结构设计………………………………………………….9

2.6 机械手驱动系统的设计………………………………………………...….11

2.7 确定采用方案………………………………………………………………15

第三章 理论分析与设计计算……………………………………………………...16

3.1 手部驱动力计算……………………………………………………………16.

3.2 手腕驱动力矩计算…………………………………………………………19

3.3手臂伸缩、升降、回转气缸的吃尺寸设计与校核……………………….25

第四章 结论………………………………………………………………………...30

参考文献.................31

致 谢…………………………32

附 录

摘 要

本论文主要介绍了多工位冲床料机械手的设计过程。在查阅了一系列参考资料以后,参阅国内的设计情况。选用圆柱座标和三自由度。机械手的各执行机构,包括:手部、手臂等部。用气流负压式吸盘来吸取板料工件。

在分析了具体工作要求,对个方案进行对比之后,综合考虑各个因素。机械手腰部的旋转运动需要一定的定位控制精度,故采用步进电机驱动来实现;因为采用液压执行缸来做手臂,故手臂均采用液压驱动;机械手的手部结构设计,因为工件是板料,使用气流负压式吸盘.采用气动驱动。

关键词:冲床 机械手 负压吸盘

Abstract

The present paper mainly introduced on the punch press the yummy treats manipulator's design process. After having consulted a series of reference, refers to the domestic design situation. Selects the circular cylindrical coordinate and three degrees-of-freedom. Manipulator's each implementing agency, including: Hand, arm and so on. Absorbs the sheet work piece with the air current negative pressure type sucker. In has analyzed the concrete work requirement, carries on the contrast after a plan, overall evaluation each factor. The manipulator waist's rotary motion needs certain positioning control precision, therefore uses step-by-steps the motor-driven to realize; Because uses the hydraulic pressure execution cylinder to make the arm, therefore thel arm uses the hydraulic pressure actuation; Manipulator's hand structural design, because the work piece is the sheet, use air current negative pressure type sucker. Uses the air-operated drive.

key words: Punch press manipulator negative pressure sucker

第一章 绪论

1.1机械手发展状况

1.1.1发展历史

机械手已经广泛应用在生产自动化的各个行业。机械手又称为自动手,auto hand。能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

1948年诺伯特·维纳出版《控制论》,阐述了机器人中的通信和控制机能与人的神经,感觉机能的共同规律,率先提出从计算机为核心的自动化工厂。1954年,美国科学家George Devol取得了附有重放记忆装置的第一台机械手的专利权,该设备能执行从一点到另一点的受控运动(即点一点运动),这被认为是“机器人时代”的开始。五年后,George Devol与美国发明家约瑟夫·英格伯格联手制造出第一台工业机器。随后,成立世界上第一家机器人制造工厂—vnimqtion公司,由于英格伯格对工业机器人的研发和宣传,他也被称为“机器人之父”。1970年,机器人学界早期的改革家之一,Victor Schenman在斯坦福大学演示了一种计算机控制的工业机械手,这就是非常著名的斯坦福机械手。它非常先进,技术很复杂,迄今还被很多研究中心使用。70年代以后,机械手和以机械手为核心

参考文献

[1]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006

[2]上海是标准化协会.机械精度设计手册[M].上海:中国标准出版社,1992

[3]赵韩.机械系统设计[M]. 北京:高等教育出版社,2005

[4]于俊一,邹青.机械制造技术[M].北京:机械工业出版社,2004

[5]王景亦.金属材料及热加工基础[M].成都:西南交通大学出版社,2004

[6]宋景春,苏东海,张志伟.液压与气压传动[M].北京:科学出版社,2006

[7]刘鸿文.材料力学[M].北京:高等教育出版社,2004

[8]孙恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006

[9]李允文.工业机械手设计基础[M]. 北京:机械工业出版社,1992

[10]原 胜明.用机械手高效自动抛光.日本:三菱重工技报,vol.23 no.4

[11]王平.模具自动抛光机器人的运动控制研究.湖南大学优秀硕士毕业论文,2007

[12]胡旭兰.生产线组合机床自动上下料机械手.机械制造,43卷,第491 期

[13]叶湘宾,熊飞立,张文娜.传感器与测试技术[M]. 北京:国防工业出版社

[14]Prabhakar R.Pagila,Biao Yu.Adaptive Control of Robotic Surface Finishing Processes. America:Proceedings of the American Control conference,June 25-27,2001

[15]Beom-Sahag Ryuh, Gordon R.Pennock. An automatic tool changer and infegrated software for a robotic die polishing station[J].American: Mechanism and Machine Theory. August 2005

[16] J.H. Ahn, Y.F. Shen, H.Y. Kim, H.D. Jeong. Development of a sensor information integrated expert system for optimizing die polishing. American :Robotics and c0mputer Integrated Manufacturing 17 (2001) 269-276

川公网安备: 51019002004831号

川公网安备: 51019002004831号