后悬置左支架的冲压工艺及模具设计

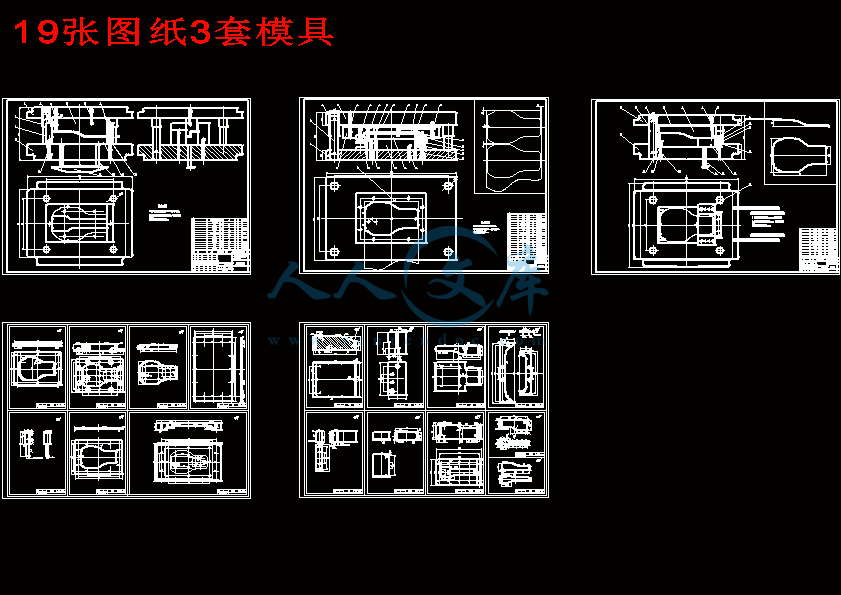

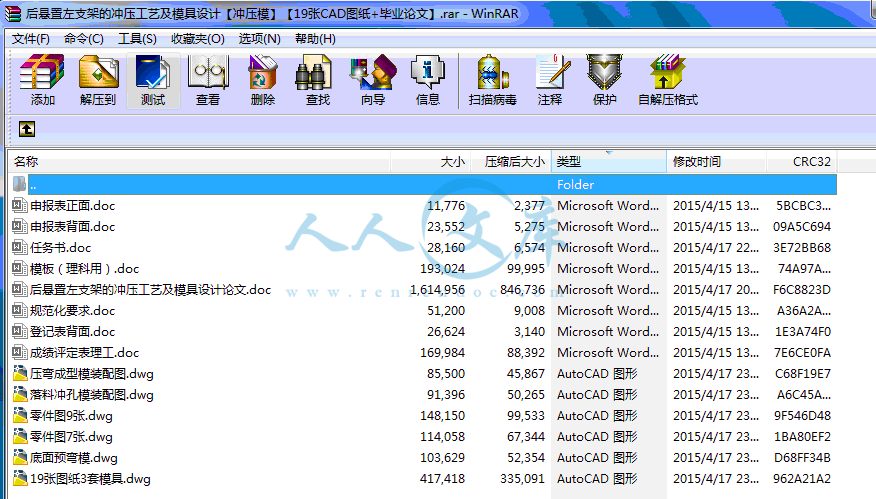

41页 19000字数+说明书+任务书+成绩评定+19张CAD图纸【详情如下】

任务书.doc

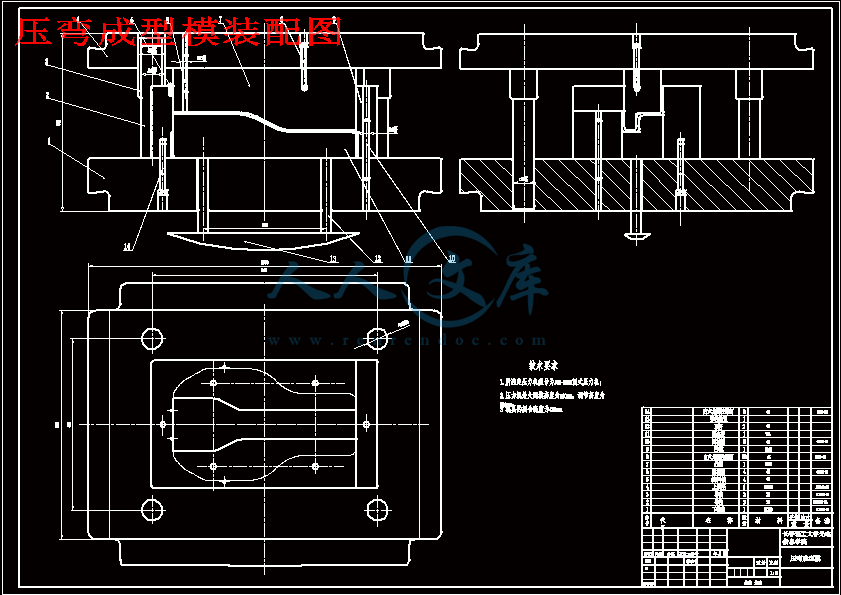

压弯成型模装配图.dwg

后悬置左支架的冲压工艺及模具设计论文.doc

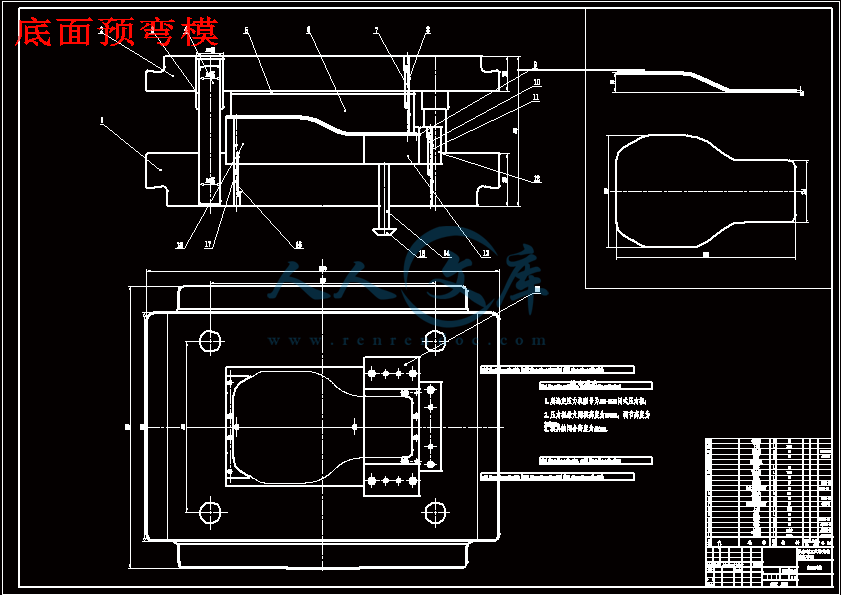

底面预弯模.dwg

成绩评定表理工.doc

模板(理科用).doc

申报表正面.doc

申报表背面.doc

登记表背面.doc

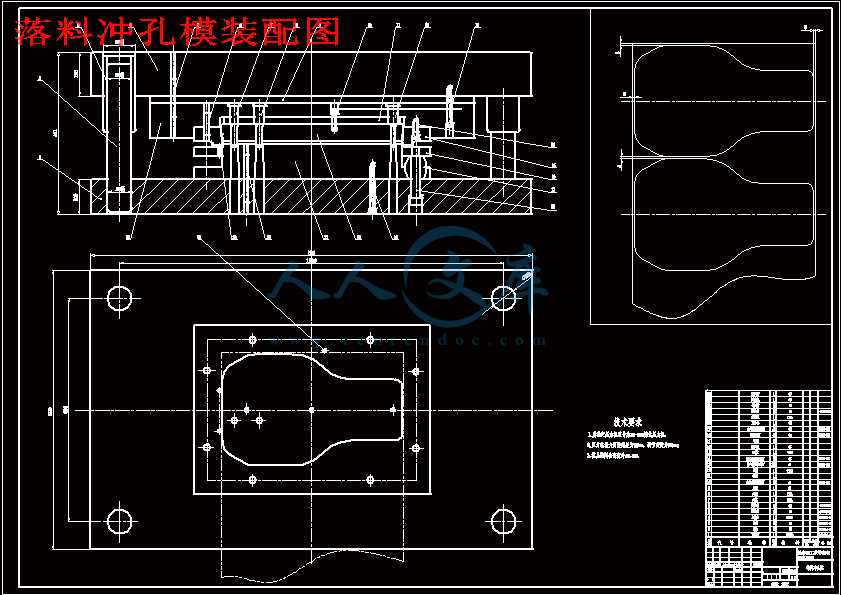

落料冲孔模装配图.dwg

规范化要求.doc

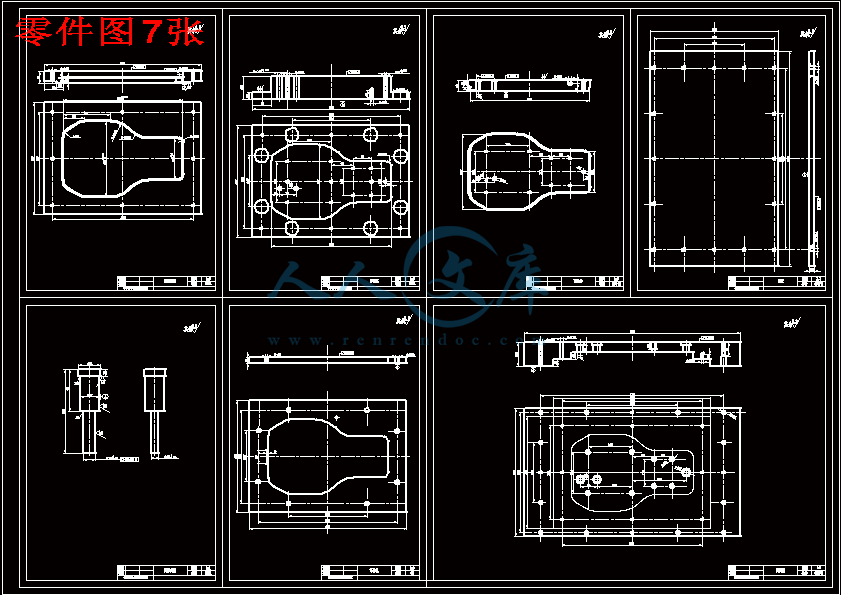

零件图7张.dwg

零件图9张.dwg

19张图纸3套模具.dwg

摘 要

本文主要以后悬置左支架为研究对象,根据产品的特点以及其冲压模具设计的要求,制定了冲压加工工艺并进行了模具结构设计。

通过对后悬置左支架结构特点的分析,制定了其冲压加工工艺。依据工艺分析确定需要三套冲压模具共同完成后悬置左支架的成形,分别是落料冲孔复合模具、第一次弯曲成型模具以及第二次弯曲成型模具。按照加工工艺,分别进行了毛胚尺寸的计算和冲裁模、弯曲工艺的计算,最终完成本次设计。

本文在模具设计中的设计方法可以有效地运用到其它冲模设计过程之中,可以大大降低设计和生产成本从而指导生产,为以后的冲压产品的生产找到了很好方法和手段。

关键词:模具设计 落料冲孔 Z型弯曲模 压弯成型模

ABSTRACT

In this paper, the rear suspension left bracket is studied, and according to the characteristics of the left bracket and requirements of die design, the stamping process and die structure is given.

Through the analysis on the structure characteristics of the rear suspension left bracket, the stamping process is designed. Based on the process analysis the paper identifies three sets of stamping die together to form rear suspension left bracket, namely composite blanking punching mold, the first bending mold and the second bending mold. Based on the stamping forming process the blank size and bending force is calculated.

The analysis and design method used in the paper can be put into the other die design process. It can significantly reduce production costs so as to guide the design and production of stamping products, and found ways and means for the production in the future.

Keyword: Mold Design Blanking punch Z-Bending Die Bending molding

目 录

第一章 绪 论1

1.1冲压的概念、特点及应用1

1.2冲压加工的基本工序及模具类型2

1.2.1冲压的基本工序2

1.2.2冲压模具的类型2

1.3冲压技术和模具制造技术的现状及发展方向3

1.4本文的研究目的及意义5

第二章 后悬置左支架冲压成型工艺制定7

2.1 冲压工艺的分析7

2.2 冲压工序的确定7

2.3 工艺方案的编制8

第三章 冲压模具的设计与计算10

3.1 落料冲孔模的设计与计算10

3.1.1 板料排样设计与计算10

3.1.2 冲裁力的计算12

3.1.3 压力中心的计算14

3.1.4 冲压设备的选用15

3.1.5 凸凹模刃口尺寸计算16

3.1.6 凸模、凹模、凸凹模的结构设计18

3.2 弯曲模的设计与计算22

3.2.1 Z型弯曲模的相关计算及模具设计23

3.2.2 压弯成型模的相关计算及模具设计26

第四章 模具结构设计的校核31

4.1 凸模强度的校核31

4.2 螺栓强度的校核32

4.3 压力机闭合高度的校核33

总 结34

致 谢35

参 考 文 献36

第二章 后悬置左支架冲压成型工艺制定

2.1 冲压工艺的分析

此冲压件名称为后悬置左支架,是大批量生产。结构为左右对称形式;材料为08钢,为普通碳素钢,具有较好的可冲压性能;厚度为6mm;成型工艺包括落料冲孔、弯曲两部分。该连接件上的八道的弯曲工艺由两次弯曲成型[8]。由于该连接件是V型弯曲和U型弯曲,经计算满足冲压工艺要求。此制件要求精度不高,不需较高的公差等级,属于一般冲裁弯曲精度。模具为普通冲裁弯曲模具即可达到之生产要求。

冲孔的工艺性:该冲压件上有17个圆孔,均大于1.3t(t为板料厚),其中有三个孔满足孔边到弯曲内角距离L≥2t,在落料时直接冲孔。

弯曲的工艺性:图示零件包含八个弯曲部位。

在此连接件设计当中主要解决好以下几个问题:

(1)对冲压件进行工艺分析,设计出的模具结构能保证工件的正常生产;

(2)通过分析比较,确定最佳工艺方案。设计出的冲裁模结构必须有足够的强度保证生产的正常运行;

(3)解决根据冲裁力和弯曲力选择压力机和根据模架最大闭合高度选择压力机间的矛盾;

(4)合理选择冲压设备;

(5)表面粗糙度,由于该件形状不太复杂,精度要求也不是很高,所以一般可要求Ra=0.4um以上,特别是圆角半径要求更高;

(6)弯曲时如何控制回弹的影响;

(7)合理排样,最大限度的提高材料利用率。

2.2 冲压工序的确定

由于冲压加工的零件形状、尺寸、精度要求、批量大小、原材料性能等的不同,其冲压方法多种多样。但概括起来可分为分离工序和变形工序两大类。分离工序是将冲压件和毛胚沿一定的轮廓相互分离;变形工序是在材料不产生破坏的前提下使毛胚发生塑性变形,成为所需要的形状和尺寸的制件。

冷冲压可分为三个基本工序:

(1) 冲裁:落料及冲孔

(2) 弯曲:压弯

(3) 整形

经过分析,本零件需要通过以下工序完成:

(1) 落料 (2)冲孔 (3)压弯

2.3 工艺方案的编制

由于冲压加工的零件形状、尺寸、精度要求、批量大小、原材料性能等的不同,其加工的方式多种多样,一个冲压件往往需要经过多道工序才能完成[9],因此,编制工艺方案时,必须考虑是采用单工序模分散冲压呢?还是将工序组合起来,选用复合模或连续模生产。一般来说,这主要取决与冲压件的生产批量、尺寸大小和精度等因素。生产批量大,冲压工序应尽可能地组合在一起,进行复合模或连续模冲压;小批量生产,常选用单工序简单模。但对于尺寸过小的冲压件,考虑到单工序模上料不方便和生产率低,也常选用复合模或连续模生产。对与有精度要求的零件,为了避免多次冲压的定位误差,也应选用复合模冲压。所以为其选择正确的模具加工形式,在满足冲压件质量要求的前提下,最大限度的降低冲压件的生产成本。确定模具的结构形式,必须解决好以下的问题。

(1) 模具类型的确定 是简单模、复合模、还是级进模。

(2) 进出料方式的确定 根据原材料的形式,确定进料方法、取出和整理零件的方法、原材料的定位方法。

(3) 压料和卸料方式的确定 压料或不压料 弹性或刚性卸料等。

(4) 模具精度的确定 根据冲压件的精度确定合理的模具加工精度,选择合理的导向方式和固定方式。

根据以上几点制定后悬置左支架生产方案如下:

(1) 设计多套模具,使用简单模一套加工一个步骤的工序,第一模具进行落料加工,裁出工件的最基本外形。第二套模具进行冲孔加工,在第一套模具加工完的材料上进行冲几个圆孔的工艺。再用八套模具进行弯曲变形加工,分别压制八个弯曲边。

(2) 设计三套模具,使用倒装结构的复合模进行加工,第一套模具进行落料冲孔同时加工一道工序完成。由于最小孔径d≥1.3t,而且孔壁到弯曲边的距离较大L≥2t,不会产生变形,可以一次冲出三个圆孔。第二套模具进行弯曲变形的加工,第三套模具再次进行弯曲成型加工,达到零件要求。

对两个方案进行比较,首先两套模具都能加工出合格的制件,虽然使用简单模加工会产生一些误差,但此制件要求的精度并不高,所以不太影响制件的加工,不过增加一套模具生产成本就会大大提高,此类一套模具的成本也在千元左右,而且随着模具的增加,也增加装卸的次数,降低了生产的安全性[10]。因此我选择了第二套方案。对于冲裁复合模是采用典型的倒装结构,加工废料可以从下模座孔落下,制件采用弹性推件装置推出,卸料板采用弹性卸料板,由于制件较大,采用三导柱模架。对于弯曲模,采用通过两套模具,分别以一步弯曲成型的方法实现两道弯曲工序,使其满足弯曲要求。经过本次设计我的收获可以简单地概括为以下几点:

(1) 通过本次设计,使我发现了新的问题,产生了新的思想,在设计中有了一定的自己的认识。这是因为此次设计使我独立完成的,当遇到了各种问题的时候,就去查阅大量的关于模具设计的知识,这些知识大多数为教学期间所没有系统讲授的。通过学习中逐渐对设计中的问题产生了自己的见解和思路。

(2) 通过本次设计,使我学会了如何查找并解决的办法,遇到问题如何去找出问题的所在,去收集该问题的相关资料,从中发现并得到解决问题的方法。

(3) 通过本次设计,培养了我独立发现问题、分析问题以及解决问题的能力。真正做到了从理论到实际运用的转换。为今后在工作岗位上展现自我价值,能有所创造打下坚实的基础。

(4) 通过本次设计,使我懂得了在设计的工作中并没有所谓一成不变的设计理论,体会到设计在生产中的实用性和经济性。

(5) 在本次设计中,我熟练的掌握了AutoCAD等计算机绘图软件的使用。使得自己以后步入社会,能更快更好的融入设计工作中。

本论文设计在XXX老师的悉心指导和严格要求下业已完成,从课题选择到具体的设计过程,设计初稿与定稿无不凝聚着XXX老师的心血和汗水,在我的毕业设计期间,XXX老师为我提供了种种专业知识上的指导和一些富于创造性的建议,XXX老师一丝不苟的作风,严谨求实的态度使我深受感动,没有这样的帮助和关怀和熏陶,我不会这么顺利的完成毕业设计。在此向XXX老师表示深深的感谢和崇高的敬意!

这次毕业设计是对我们在校四年来所学知识与生产实践技术所进行的一次综合性的全面考察;培养了我们运用所学专业知识解决实际问题的能力;它还为我们了解一般机械工程设计的基本思想打下良好的基础;在设计方案的拟定,设计资料的收集,手册,国标选用,设计方法的运用,零部件及总体装配图的绘制等方面,有一次较全面的锻炼。这次毕业设计,是我自己第一次完成一整项设计产品的模具设计,该工件结构虽然简单,但是工序较多,在规定的时间内完成从模具装配,结构及零件的设计。对我们进入社会具备一定独立工作能力起了良好的作用,能较好的适应工作。

在临近毕业之际,我还要借此机会向在这四年中给予我诸多教诲和帮助的各位老师表示由衷的谢意,感谢你们四年来的辛勤栽培。不积跬步何以至千里,各位任课老师认真负责,在他们的悉心帮助和支持下,我能够很好的掌握和运用专业知识,并在设计中得以体

参 考 文 献

[1] 肖景容,姜奎华.冲压工艺学[J].第1版.北京:机械出版社,1999.

[2] 吴伯杰.冲压工艺于模具[M].北京:电子工业出版社,2004.

[3] 杜东福,苟文熙.冷冲压模具设计[P].第1版.湖南科学技术出版社,1985.

[4] 《冲模设计手册》编写组.冲模设计手册[P].第1版.北京:机械出版社,1988.

[5] 冯炳尧,韩泰荣,殷振海,蒋文森.模具设计与制造简明手册[N].上海:上海科学技术出版社,1985.

[6] 许发樾,涂光祺.模具标准应用手册[M].第1版.北京:机械出版社,1994.

[7] 陈炎嗣,郭景仪.冲压模具与制造技术[P].第1版.北京:北京出版社.1991.

[8] 甘永立.几何量公差与检测[S].第五版.上海:上海科学技术出版社,2001.

[9] 大连理工大学工程画教研室[M].机械制图.第四版.北京:高等教育出版社,1993.

[10] 薛启翔.新编冲压工计算手册[M].第1版.北京:机械出版社,2004.

[11](美)J.厄尔贾维克.汽车手动变速器和变速驱动桥[P].北京:机械工业出版社,1998:49~65.

[12] 陈殿云,张淑芬,杨民献.工程力学[S].兰州:兰州大学出版设,2003:182~196.

[13] 葛志祺.简明机械零件设计手册[S].北京:冶金工业出版社,1985:14~16,113~115.

[14] 濮良贵,纪名刚.机械设计[J].第七版.北京:高等教育出版社,2005:184~223.

[15] 王昆,何小柏,汪信远.课程设计手册[J].北京:高等教育出版社,1995:47~49.

[16] 侯洪生,王秀英.机械工程图学[M].北京:科学出版社,2001:225~333.

[17] 周伯英.工业机器人设计[N].机械工业出版社.1995.

[18] 吴振彪.机电综合设计指导[S].电子工业出版社.2000.

[19] 董宝承.汽车底盘[J].北京:机械工业出版社,2004:32~81.

[20] 陈焕江,徐双应.交通运输专业英语[P].北京:机械工业出版社,2002:20~30.

[21]Bedini.R.a.o Academic Research on the Olivetti:SIGMA-system applications. Proceeding of the TshIsIR,Tokyo,1977.

[22]Prof.Dr.-Ing.H.J.WarneckeDr.R.D.Schraft.Industrial Robots:Application Experience. England: IFS Publications Ltd,1982.

[23] Rusterucci C , Aviv D H ,Holt B F ,etal. The disease resistance signaling components EDS1 and PAD4 are essential regulators of the cell death pathway controlled by LSD1 in Arabidopsis [J]. Plant Cell , 2001,13(10):2211~2215.

川公网安备: 51019002004831号

川公网安备: 51019002004831号