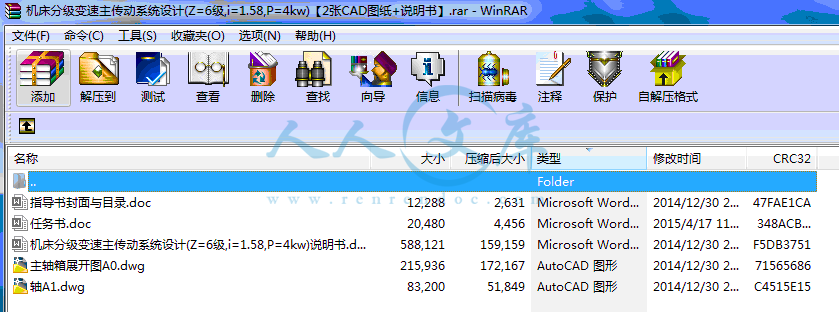

机床分级变速主传动系统设计(Z=6级,i=1.58,P=4kw)

21页 6300字数+说明书+任务书+2张CAD图纸【详情如下】

主轴箱展开图A0.dwg

任务书.doc

指导书封面与目录.doc

机床分级变速主传动系统设计(Z=6级,i=1.58,P=4kw)说明书.doc

轴A1.dwg

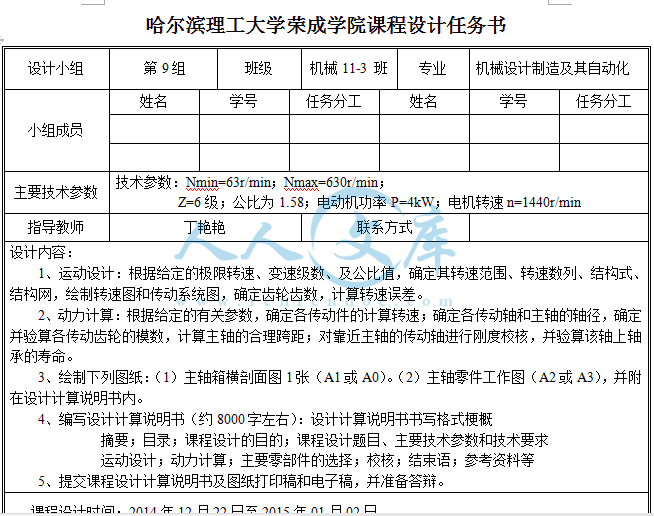

哈尔滨理工大学荣成学院课程设计任务书

设计小组第9组班级机械11-3 班专业机械设计制造及其自动化

小组成员姓名学号任务分工姓名学号任务分工

主要技术参数技术参数:Nmin=63r/min;Nmax=630r/min;

Z=6级;公比为1.58;电动机功率P=4kW;电机转速n=1440r/min

指导教师丁艳艳联系方式

设计内容:

1、运动设计:根据给定的极限转速、变速级数、及公比值,确定其转速范围、转速数列、结构式、结构网,绘制转速图和传动系统图,确定齿轮齿数,计算转速误差。

2、动力计算:根据给定的有关参数,确定各传动件的计算转速;确定各传动轴和主轴的轴径,确定并验算各传动齿轮的模数,计算主轴的合理跨距;对靠近主轴的传动轴进行刚度校核,并验算该轴上轴承的寿命。

3、绘制下列图纸:(1)主轴箱横剖面图1张(A1或A0)。(2)主轴零件工作图(A2或A3),并附在设计计算说明书内。

4、编写设计计算说明书(约8000字左右):设计计算说明书书写格式梗概

摘要;目录;课程设计的目的;课程设计题目、主要技术参数和技术要求

运动设计;动力计算;主要零部件的选择;校核;结束语;参考资料等

5、提交课程设计计算说明书及图纸打印稿和电子稿,并准备答辩。

课程设计时间:2014年12月22日至2015年01月02日

答辩时间:2015年01月02日

主要参考文献、资料:

【1】、赵韩.《机械系统设计》.高等教育出版社;

【2】、周堃敏.《机械系统设计》.高等教育出版社

【3】、于惠力 主编 《机械设计》 科学出版社 第一版

【4】、戴 曙 主编 《金属切削机床设计》 机械工业出版社

【5】、赵九江 主编 《材料力学》 哈尔滨工业大学出版社 第一版

【6】、郑文经 主编 《机械原理》 高等教育出版社 第七版

【7】、于惠力 主编 《机械设计课程设计》 科学出版社

分级变速主传动系统设计

摘 要

本说明书着重研究机床主传动系统的设计步骤和设计方法,根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。设计机床的主传动变速系统时首先利用传动系统设计方法求出理想解和多个合理解。根据数控机床主传动系统及主轴功率与转矩特性要求,分析了机电关联分级调速主传动系统的设计原理和方法。从主传动系统结构网入手,确定最佳机床主轴功率与转矩特性匹配方案,计算和校核相关运动参数和动力参数。本说明书根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。在机床主传动系统中,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算,凑算法,计算麻烦且不易找出合理的设计方案。本文通过对主传动系统中三联滑移齿轮传动特点的分析与研究,绘制零件工作图与主轴箱展开图及剖视图。

关键词 分级变速;传动副;结构网;结构式;齿轮模数;传动比

目 录

摘 要I

第1章 绪论1

1.1课程设计的目的1

1.2课程设计的内容1

1.2.1理论分析与设计计算1

1.2.2 图样技术设计1

1.2.3编制技术文件1

1.3 课程设计题目、主要技术参数和技术要求2

1.3.1课程设计题目和主要技术参数2

1.3.2技术要求2

1.3.3任务分配2

第2章 运动设计3

2.1运动参数及转速图的确定3

2.1.1转速范围3

2.1.2转速数列3

2.1.3确定结构式3

2.1.4确定结构网3

2.1.5绘制转速图和传动系统图4

2.2 确定各变速组齿轮传动副齿数5

2.3 核算主轴转速误差5

第3章 动力计算6

3.1带传动设计6

3.2 计算转速的计算7

3.3 齿轮模数计算及验算8

3.4 主轴合理跨距的计算10

第4章 主要零部件的选择12

4.1电动机的选择12

4.2 轴承的选择12

4.3变速操纵机构的选择12

第5章 校核13

5.1 主轴的校核13

5.2 轴承寿命校核14

第6章 结构设计及说明15

6.1 结构设计的内容、技术要求和方案15

6.2 展开图及其布置15

结论16

参考文献17

致谢18

第1章 绪论

1.1课程设计的目的

《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。通过课程设计,分析比较机械系统中的某些典型机构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主传动设计,达到学习设计步骤和方法的目的。通过设计,掌握查阅相关工程设计手册、设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行机械系统设计创造一定的条件。

1.2课程设计的内容

《机械系统设计》课程设计内容由理论分析与设计计算、图样技术设计和技术文件编制三部分组成。

1.2.1 理论分析与设计计算

1、机械系统的方案设计。设计方案的分析,最佳功能原理方案的确定。

2、根据总体设计参数,进行传动系统运动设计和计算。

3、根据设计方案和零部件选择情况,进行有关动力计算和校核。

1.2.2 图样技术设计

1、选择系统中的主要机件。

2、工程技术图样的设计与绘制。

1.2.3编制技术文件

1、对于课程设计内容进行自我经济技术评价。

2、编制设计计算说明书。

1.3 课程设计题目、主要技术参数和技术要求

1.3.1课程设计题目和主要技术参数

题目30:分级变速主传动系统设计

技术参数:Nmin=63r/min;Nmax=630r/min;

Z=6级;公比为1.58;电动机功率P=4kW;电机转速n=1440r/min

1.3.2技术要求

1、利用电动机完成换向和制动。

2、各滑移齿轮块采用单独操纵机构。

3、进给传动系统采用单独电动机驱动。

川公网安备: 51019002004831号

川公网安备: 51019002004831号