三孔镗削多轴箱设计

75页 23000字数+说明书+任务书+开题报告+外文翻译+3张CAD图纸【详情如下】

三孔镗削多轴箱设计开题报告.doc

三孔镗削多轴箱设计论文.doc

任务书.doc

外文翻译多功能组合机床.doc

多轴箱箱体.dwg

申报表.doc

目录.doc

绪论.doc

装配体装配图.dwg

驱动轴.dwg

摘要

多轴箱是组合机床的主要部件之一,按专用要求进行设计,由通用零件组成。其主要作用是,根据被加工零件的加工要求,安排各主轴的位置,并将动力和运动由电机或动力部件传给各工作主轴,使之得到要求的转速和转向。主轴箱按其结构大小,可分为大型主轴箱和小型主轴箱两大类。大型主轴箱又分为通用主轴箱和专用主轴箱两种。

本文主要介绍了齿轮减速箱三个孔的单工位卧式多轴箱的设计过程。它包括组合机床的总体设计,主轴箱设计两大部分。前一部分包括组合机床总体设计,即切削用量的制定及刀具的选择,主轴箱结构绘制,主轴箱设计原始依据图,后一部分为主轴结构形式的选择及动力计算,传动系统的设计与计算,主轴箱坐标计算以及主轴箱总图设计,部分轴的校核。

多轴箱各零件的三维实体造型的建立主要是在UG上完成,UG在航空航天、汽车、通用机械、工业设备、医疗器械以及其它高科技应用领域的机械设计和模具加工自动化的市场上得到了广泛的应用。UG的装配过程是通过装配模块快速将零部件组合成产品,在装配中建立部件之间的链接关系。通过配对条件在部件之间建立约束关系来确定部件在产品中的空间位置,零件的几何体被装配引用。无论如何编辑零件,整个部件装配都保持关联性,则引用的它的装配部件自动更新。

根据模块化设计原理,在功能分析的基础上划分了组合机床多轴箱传统的设计方法与模块化技术相结合,以UG(Unigaphics)为软件开发平台,;利用其强大的三维处理能力和组合机床多轴箱参数化三维造型模板库,实现了计算机模块化设计从而提高了设计效率。并通过plc电气控制系统来完成对组合机床的控制。

关键词:多轴箱 UG三维造型 虚拟装配 模拟控制 模块化 PLC

Abstract

The multi-axle-boxes are one of aggregate machine-tool major components, carry on the design according to the special-purpose request, is composed by the common parts. Its main function is, according to is processed the components the processing request, arranges various main axles the position, and passes to the power and the movement by the electrical machinery or the power part each work main axle, causes it to obtain the request rotational speed and to change. The headstock according to its structure size, may divide into the large-scale headstock and the small headstock two big kinds. The large-scale headstock divides into the general headstock and the special-purpose headstock two kinds.

This article mainly introduced the gear decelerator three hole single location horizontal type multi-axle-box design process. It including the aggregate machine-tool system design, the headstock designs two major parts. Preceding part including aggregate machine-tool system design, namely cutting specifications formulation and cutting tool choice, headstock structure plan, headstock design primitive basis chart, latter part of primarily axis structural style choice and power computation, transmission system design and computation, headstock coordinates computation as well as headstock assembly drawing design, split axle examination.

The multi-axle-box various components three dimensional entity modeling establishment mainly is completes on UG, UG in the aerospace, the automobile, the general machinery, the industrial equipment, the medical instrument as well as other high tech application domain machine design and in the mold processing automation market obtained the widespread application. The UG assembly process is combines fast through the assembly module the spare part the product, establishes between the parts in the assembly the link relations. Establishes the restraint relations through the pair condition between the parts to determine the part in product space position, the components geometric solid is assembled the quotation. Edits the components in any event, entire unit assembling all maintains the relatedness, then quotes its assembly part automatic renewal.

According to the modular design principle, function in based on the analysis of the spindle box of modular machine tool divides the traditional design methods and modular technology, combining with UG (Unigaphics) for software development platform,; Using its powerful 3 d processing power and modular machine tool spindle box of parametric three-dimensional modeling template library, and realizing the computer modular design and improve the design efficiency. And through the PLC control system to complete control of combination machine tools.

Key word: Multi-axle-boxes;UG three dimensional modeling;hypothesized assembly; analog control;modularization; PLC

目录

绪论1

1组合机床的概论-1

2组合机床的发展现状及趋势1

3 组合机床的意义,内容及要求-2

第一章 组合机床设计方案-3

1.1组合机床概述-3

1.2工艺规程的编制4

1.3制定工艺方案-5

1.4机床的配置型式及结构方案-6

第二章 组合机床总体设计8

2.1确定切削用量及选择刀具8

2.2组合机床总体设计-10

第三章 组合机床主轴箱设计-17

3.1多轴箱作用及组成-17

3.2多轴箱的通用零件17

3.3绘制多轴箱设计的原始依据图19

3.4多轴箱结构型式的选择及动力计算-20

3.5传动系统设计与计算-21

3.6多轴箱的坐标计算19

3.7机床安装及使用调整29

第四章 UG三维造型-30

4.1UG简介-30

4.2多轴箱的模块化设计31

4.3多轴箱零件的三维造型设计33

第五章 基于UG的多轴箱的虚拟装配44

5.1多轴箱主轴系子装配体-46

5.2多轴箱盖类组件的安装-51

5.3多轴箱的总体装配52

5.4多轴箱总体装配的爆炸图-58

第六章 组合机床多轴箱的控制-59

6.1 plc系统简述-59

6.2实例工作过程及程序设计思路61

6.3组合机床的plc控制63

设计总结-69

参考文献70

致谢71

3.1 设计的意义

机床工业是现代工业特别是现代制造业的基础,在国民经济中占有重要的战略地位。 机床工业与一个国家的工业竞争力、 制造业发展水平紧密相关, 本国的机床工业水平越高, 工业和制造业竞争力越强。对我国而言,机床工业不仅仅具有重要的经济意义,而且还具 有重要的国防战略意义。研究机床工业的特点,有助于我们了解机床工业的特殊规律,从 而找到适合我国国情的机床工业发展之路。我国工业竞争力和制造业发展水平不高,一定程度上是与我国机床工业发展水平不高相联系的,加快我国机床工业的发展,提高我国机 床工业技术和管理水平,将有利于我国工业和制造业发展。所以对机床的研究设计意义是 极其重大的。 毕业设计是高等教育体系中非常重要的环节,它可以检验自己对专业知识理解与掌握 的程度,也可以提高自己综合运用所学知识的能力,也能在分析问题和解决问题的过程中 学到更多新的知识。

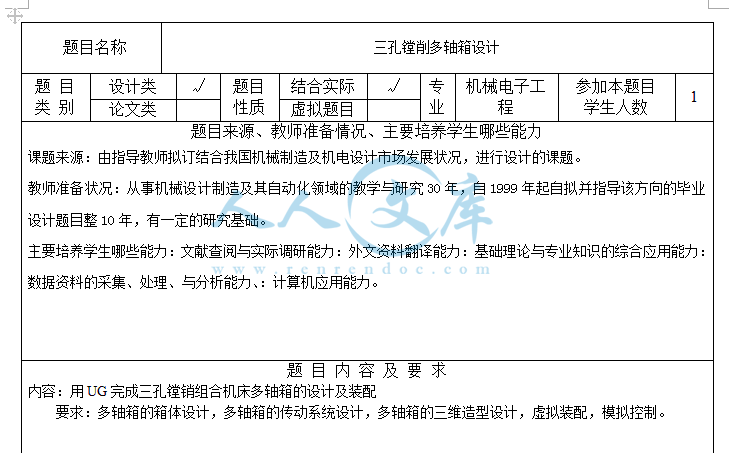

3.2 设计内容与要求

本次设计主要包括:

(1)运动设计 根据给定的被加工零件,确定机床的切削用量,通过分析比较拟定传动 方案和传动系统图,确定传动副的传动比及齿轮的齿数,并计算主轴的实际转速与标准的 相对误差。

(2)动力设计 根据给定的工件,初算传动轴的直径、齿轮的模数;确定动力箱;计算 多轴箱尺寸及设计传动路线。完成装配草图后,要验算传动轴的直径,齿轮模数否在允许 范围内,还要验算主轴主件的静刚度。

(3)结构设计 进行主运动传动轴系、变速机构、主轴主件、箱体、润滑与密封等的布 置和机构设计,即绘制装配图和零件工作图。

(4)编写设计说明书 评价机床性能的优劣, 主要是根据技术—经济指标来判定的。 技术先进合理, “质 亦即 优价廉”才会受到用户的欢迎,在国内和国际市场上才有竞争力。机床设计的技术—经济 指标可以从满足性能要求、经济效益和人机关系等方面进行分析。设计总结

“锲而不舍,金石可镂”三个月的毕业设计结束了,在这个过程中,使我对组合机床有了更深的认识,它一般是采用多轴,多刀,多工序,多面,多工位同时加工。

其中多轴箱是在动力头或者动力滑台上安装一个专门设计的多轴主轴箱,动力部件是通过多轴箱与被加工零件发生关系的,具体的说,主轴箱是使个主轴获得一定的转速的。主轴的位置决定于被加工零件上的孔的具体位置;而通过按照一定速比布置在主轴箱里的传动齿轮将运动有驱动轴传到主轴上,从而使得主轴获得预订的速度。

多轴箱通常安装在动力头上,也可以筋骨在滑台上。由于被加工零件上的孔的位置,大小尺寸和数量的不同,要使多轴箱全部通用化是不可能的。因此,多轴箱作为一个部件来说,不是通用部件,而仅是按照零件加以分类的,以保证铸件的通用化;主轴是按用途分类的,分为钻孔,镗孔和攻丝用的几种;齿轮则按模数M,齿数Z和孔径d分类的等。通过这些办法,使得多轴箱的零件几乎全部通化,从而可以采用这些通用化的零件配置成各种不同结构形式的多轴箱。

多轴箱可分为通用的和专用的两大类。本次设计主要是通用类,主要包括主轴箱的设计,制造和装配,基本上是采用标准的和通用的零件和部件,如齿轮,主轴,传动轴,隔套,轴承,箱体,前盖,后盖和润滑部件等。

随着经济的发展,机械的发展也是是新月异的,模块化得引入给现在的设计带来了一定的便利,通过UG的模块化设计,使设计时更趋于明了,简单。

PLC的引入,可以说是一个里程碑式的发展,人们不再局限于单纯的电脑设计,而渐渐的把控制加入了其中。使得我们的设计更加的系统化、完整化、自由化。

现在的组合机床多配以可编程控制器,数字控制等,能任意改变工作循环控制和驱动系统,从而灵活适应多种加工的可调可变的组合机床。随着科技的进步,未来的组合机床将会是柔性组合机的天下。

参考文献

[1].沈阳大学出版社 大连铁道学院 吉林大学工学院. 组合机床的设计 [M]上海科学技术出版社 1985

[2].谢家瀛. 组合机床简明手册[M]机械工业出版社 1994

[3].周开勤 .机械零件手册[M] 高等教育出版社 2001

[4].丁国琴. 组合机床主轴箱的计算机辅助设计[J]机械工程师,2002(6):45-46.

[5].李春梅,崔凤奎. 组合机床模块化设计CAD系统[J] 河南科技大学学报:自然科学版 2004,25(5):9-12

[6].童时中. 模块化原理设计方法及应用[M] 北京 中国标准出版社 2000

[7].李明喜 王红军. 机床主轴的模糊可靠性设计[J] 洛阳工学院学报 2000,23(1):75-77

[8].袁锋. UG机械设计工程范例教程[M] 机械工业出版社 2006

[9].沈洪才. UGCAD工程应用基础[M]清华大学出版社 2001

[10].李志兵. UG机械设计习题精解[M] 人民邮电出版社 2001

[11].黄岩. UG三维造型应用实例[M]清华大学出版社 2005

[12]朱朝宽. 基于pro/E的多轴箱参数化设计[J]组合机床与自动化加工技术 2002,(10):35-37

[13].戴曙. 金属切削机床设计[M] 上海科学技术出版社1985

[14]马龙工作室. UG NX4.0中文版完全自学手册[M]马龙工作室

[15].Zhenzhixin. Fundamentals of Machine Manufacturing Technology[M] Wuhan University of Technology Press

[16].魏伟. PLC控制技术与应用[M]中国轻工业出版社 2005

[17].白娟娟,郭军. PLC控制技术应用[M] 北京理工大学出版社2001

[18].谢家瀛. 组合机床设计简明手册[M] 机械工业出版社 1999

[19].廖常初. PLC基础及应用[M] 机械工业出版社 2002

[20].金铃. 机床电气控制[M] 中国劳动出版社 2004

[21].朱绍祥. 可编程序控制器PC原理及应用[M] 上海交通大学出版社 2005

[22].宋世光. 机床电气自动控制[M] 哈尔滨工业大学出版社 2002

[23].郭琼. PLC技术应用[M] 机械工业出版社 2002

[24].吴兆明. 电气控制与PLC技术[M] 清华大学出版社 2005

[25].陈建明. 电气控制与PLC应用练习与实践[M] 电子工业出版社 2001

川公网安备: 51019002004831号

川公网安备: 51019002004831号