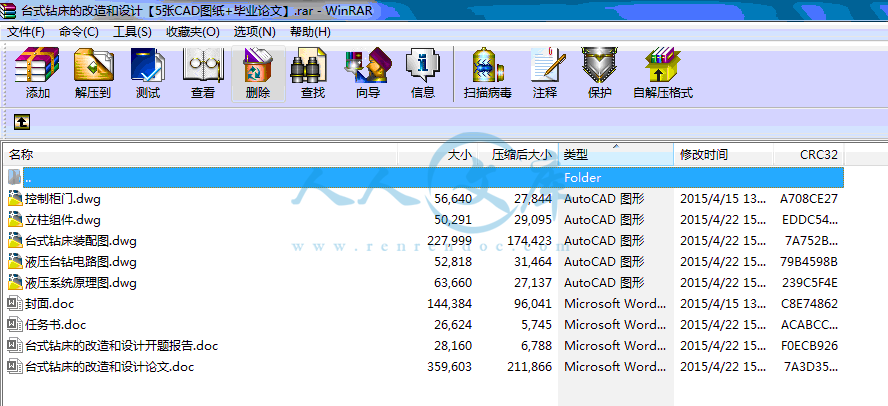

台式钻床的改造和设计

32页 15000字数+说明书+任务书+开题报告+4张CAD图纸【详情如下】

任务书.doc

台式钻床的改造和设计开题报告.doc

台式钻床的改造和设计论文.doc

台式钻床装配图.dwg

封面.doc

控制柜门.dwg

液压台钻电路图.dwg

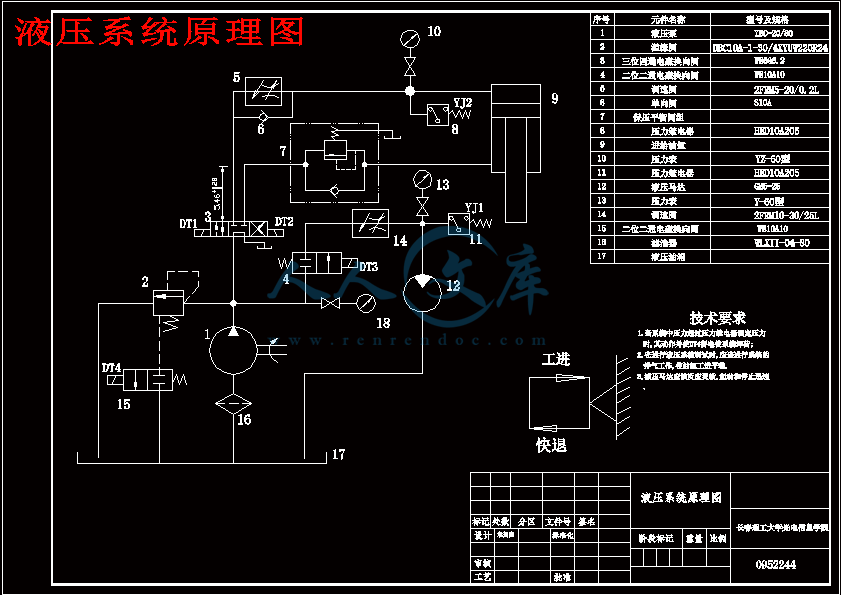

液压系统原理图.dwg

立柱组件.dwg

摘 要

本文主要介绍了台式钻床的改造和设计,通过导入液压进给系统和PLC控制系统将台式钻床改造为自动钻床,并可通过PLC实现自动控制。该钻床在钻削过程中可以用液压油缸来实现自动进给和快速退回;主运动可以由液压马达来实现。本设计采用设计方法有:传统的设计方法与现代研究方法相结合;计算机辅助设计;模块化设计等。液压台钻设计的主要特点:

1、考虑到液压台式钻床的使用环境及工况特点,从结构紧凑、加工及制造简单、使用和维护安全方便、经济性好等方面着手,将总设计分为液压系统、电气控制系统和机械传动系统三大模块来进行;在整体布局上分为上装和下装两大部分。

2、为了减少布局空间,将台钻下装部分设计成箱体控制柜的形式,底座油箱置于下层,上层为液压及电气集成控制区,将驱动电机用联接法兰联成一体,将所有的液压控制阀集成安装在一个大的阀块体上,大大减小了台钻的整体布局。

3、本设计在可以实现在钻孔加工时的自动进给和快退;钻孔深度半自动控制及速度显示装置,在很大程度上减轻了劳动强度,提高生产效率。

4、由于液压传动技术和电气控制技术的诸多特点,在元件的选择、设计上突显其优越性,大大降低了生产成本。

关键词: 模块化设计;联接法兰;集成控制

Abstract

This thesis mainly illustrates the improving and design of Bench-type drilling machine. The drill press can be move forward automatically and downward fleetly by the hydraulic oil jar. Hydraulic motor can achieve the central locomotion. The first mean of my graduation design integrate the traditional design and modern design commutatively, the second is CAD, and the third is the design of modularity, and so on. The characteristic of the design of the hydraulic pressure drill shows as follows:

1.Considering the working characteristic of the hydraulic pressure drill press, I take measures at the aspects of the compact configuration ,making simple, using conveniently、 maintenance safely and economic. I divide it into three module .They are hydraulic pressure system, electrical control system and machine drive system. Seeing form the whole layout, I divide it into upside chest and base chest.

2. For reducing the room, I design the base chest into the form of the control tank. The pedestal oil box located the under layer, the super stratum is the integration control area of the hydraulic pressure and electrical control. Join the drive electromotor with the hydraulic pressure pump by the link flange .All the hydraulic pressure control clique install on the assemble piece. It will reduce the collectivity area.

3. The design can realize downwards and forward movement automatically and fleetly. Bore deepness semiautomatic control equipment, velocity display device reduce the worker’s laboring intensity, increase productivity consumedly.

4. Because of the characteristics of the hydraulic pressure system and electrical control system, they display the advantage of the selection of the element and whole design, and reduce the produce cost consumedly.

Key words: the design of module; link flange; integration control

目录

摘要

Abstract

第1章 引言

1.1.1金属切削机床国内现状┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈3

1.1.2液压传动技术在金属切削机床中的应用与发展┈┈┈┈┈┈┈┈┈┈┈┈┈┈3

1.1.3钻削机床┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈8

1.2.1本毕业设计的研究意义和内容安排┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈9

1.2.2设计研究的意义┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈9

1.2.3本论文的内容安排┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈10

第2章 液压台式钻床设计

2.1整体方案的设计与选择┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈11

2.2液压传动系统的设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈13

2.2.1液压传动系统的设计要求┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈13

2.2.2分析液压系统的工况┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈13

2.2.3液压油缸(实现上下进给进动)的设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈14

2.2.4液压马达(实现主轴的旋转)的设计与选用┈┈┈┈┈┈┈┈┈┈┈┈┈┈17

2.2.5拟定液压系统的原理图┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈20

2.2.6液压油泵的设计及液压元件的选择┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈20

2.2.7液压系统性能的验算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈24

2.2.8液压系统工作介质的选择┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈24

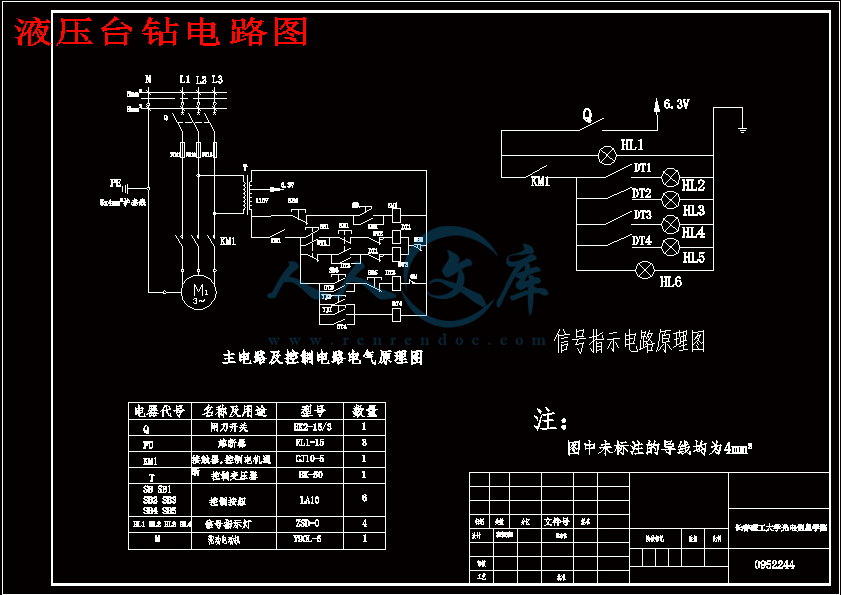

2.3电气控制系统的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈25

2.3.1电气控制系统的设计要求 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈25

2.3.2电气控制系统的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈26

2.3.3选择电气元件 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈27

2.3.4制定电气元件明细表 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈29

第3章 机械传动部分的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈29

3.1底座油箱及工作台的设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈29

3.2 立柱组件的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈31

3.3 悬臂组件的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈32

3.4 进给油缸组件的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈34

3.5 液压马达及钻夹头组件设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈35

3.6 钻孔深度控制装置的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈36

3.7钻床主轴转速的显示装置的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈37

总结 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈39

参考文献 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈41

致谢┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈42

1.3钻削机床

钻削机床又称为钻床,是孔加工用机床,主要用来加工外形较复杂,没有对称回转轴线的工件上的孔,如箱体、机架等零件上的各种孔。在钻床上加工时,不件不动,刀具作旋转主动力,同时沿轴向移动,作进给运动。钻床可完成钻孔、扩孔、铰孔、刮平面以及攻螺纹等工作。

钻床可分为台钻、立式钻床、摇臂钻和深孔钻等

1.4本毕业设计的研究意义和内容安排

1.4.1意义

液压传动技术是一门新兴的技术,是研究以有压液体为能源介质实现各种机械的传动与控制的学科。由于液压传动技术相对于电气传动、机械传动具有单位功率的重量轻、结构尺寸小、反应速度快及大范围内能实现无级调速且高速性好等特点,它的发展非常迅速,现已广泛应用于机械制造、电子、工程机械、交通运输、军事器械、冶金、宇宙航天、海洋开发等新的技术领域。

由于液压传动技术的诸多突出特点,液压技术应用于机电产品制造行业已非常广泛,液压设备在制造行业中占据着相当重要的位置,若将液压技术与传统的钻削设备相结合,将大大减轻钻削机床的重量,减小其结构尺寸,而且能实现无级变速和传递较大的功率。因此,将液压技术应用于钻床设备中对机械加工制造行业和国民经济的发展有着重要的意义。

1.4.2本论文的内容与安排

本设计是一台液压台式钻床,是一种以传统台式钻床为基础,并结合现代液压传动与控制技术、电气控制技术为一体的钻削加工设备,考虑其结构的紧凑性、制造加工简单、使用维护安全方便、经济性好等,在方案设计时采用模块化设计,将整个设计分为液压传动与控制系统、电气控制系统及机械传动系统三大模块来进行。由于液压传动技术的诸多特点,使得液压台钻与传统台钻相比有结构紧凑、运动平稳、安全可靠,而且可以频繁换向等优越性,同时,在元件的选择和设计上由于液压元件已标准化、通用化和系列化,大大简化了设计过程。整个设计过程从开始到完成持续了两个多月,这次设计让我对大学四年的学习、工作和生活来了一次总结,在设计过程中,我结合在中联重科的工作经历,让我在将理论知识与实践的结合过程中又上了一个新台阶,让我较全面地了解液压传动技术和台式钻床的知识,为以后走上社会能够解决更多的实际问题。

第2章 液压台式钻床设计

2.1 整体方案的设计与选择

<一>、拟定设计方

由统台式钻床可以得出两种待选方案:案

1、分析两种选择方案

A两执行元件(进给油缸、主运动马达)由一个动力源(液压泵)驱动,油箱、电机、泵及控制阀类组合在一起置于底座箱内,工作台和立柱置于底座箱上,悬臂可以绕立柱在360度范围内旋转,同时悬臂在上下推进螺旋副的作用下可以沿立柱上下移动。液压泵由电动机驱动输出液压油,液压油分两路,一路输送给液压油缸,从而实现钻削时的上下进给运动;一路送给液压马达,以实现钻削时的主轴旋转运动。设计原理图如下:

参考文献

[1]王懋瑶. 液压传动与控制教程[M].天津: 天津大学出版社,1999.

[2]徐灏. 机械设计手册第二版第五卷[M].北京:机械工业出版社,2000.

[3]张维纪. 金属切削原理及刀具[M].浙江:浙江大学出版社,2002.

[4]齐占庆. 机床电气控制技术第三版[M].北京:机械工业出版社,1999.

[5]戴曙. 金属切削机床[M].北京: 机械工业出版社,2005.

[6]濮良贵.纪名刚.机械设计第七版[M].北京:高等教育出版社,2004.

[7]大连理工大学工程画教研室.机械制图[M]. 北京:高等教育出版社,2002.

[8]北京科技大学,东北大学.工程力学[M].北京:高等教育出版社,1997: 25-40, 87, 150-160.

[9]吴常德.计算机绘图实例导航Auto CAD2000[M].北京:机械工业出版社,2002.

[10]周士昌. 液压气动系统设计运行禁忌470例[M].北京: 机械工业出版社,2002.

川公网安备: 51019002004831号

川公网安备: 51019002004831号