手机面板注塑模具设计

36页 18000字数+说明书+任务书+开题报告+4张CAD图纸【详情如下】

产品图.dwg

任务书.doc

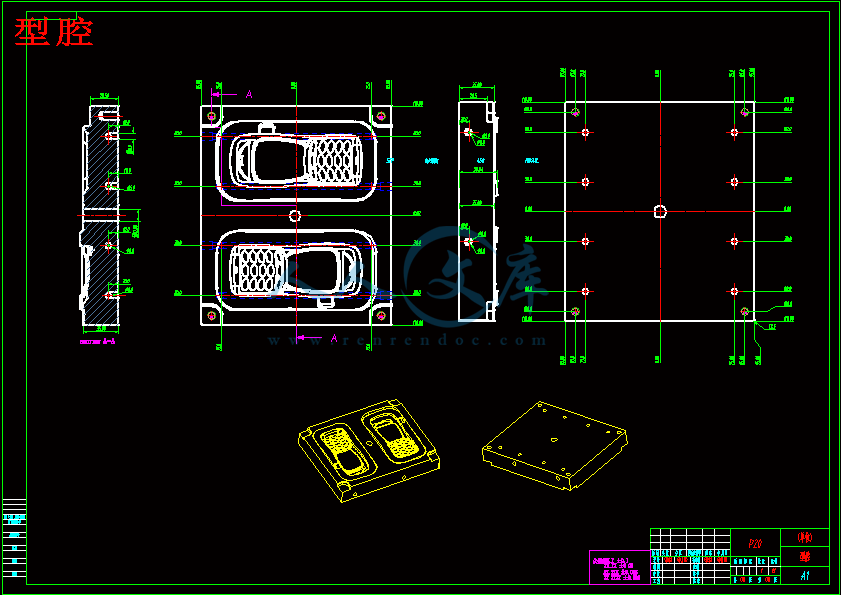

型腔.dwg

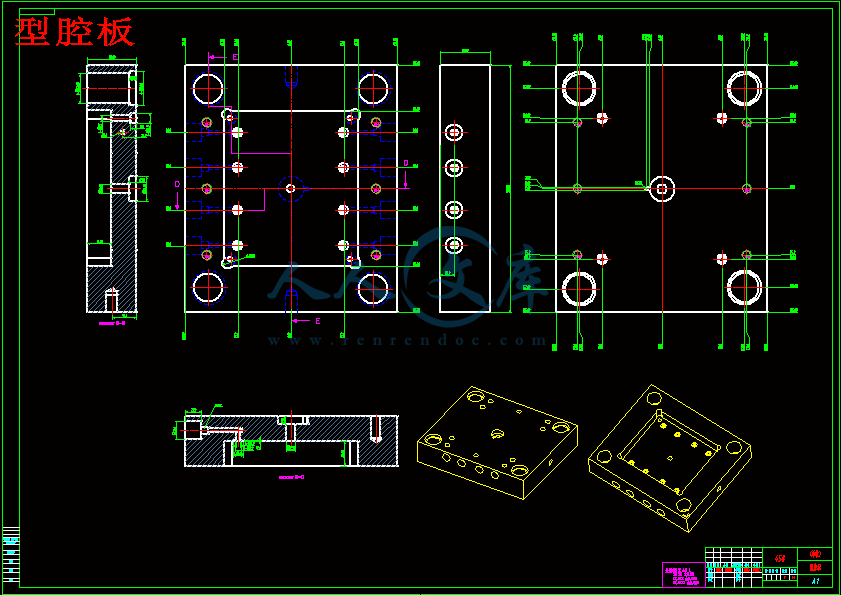

型腔板.dwg

型芯.dwg

型芯板.dwg

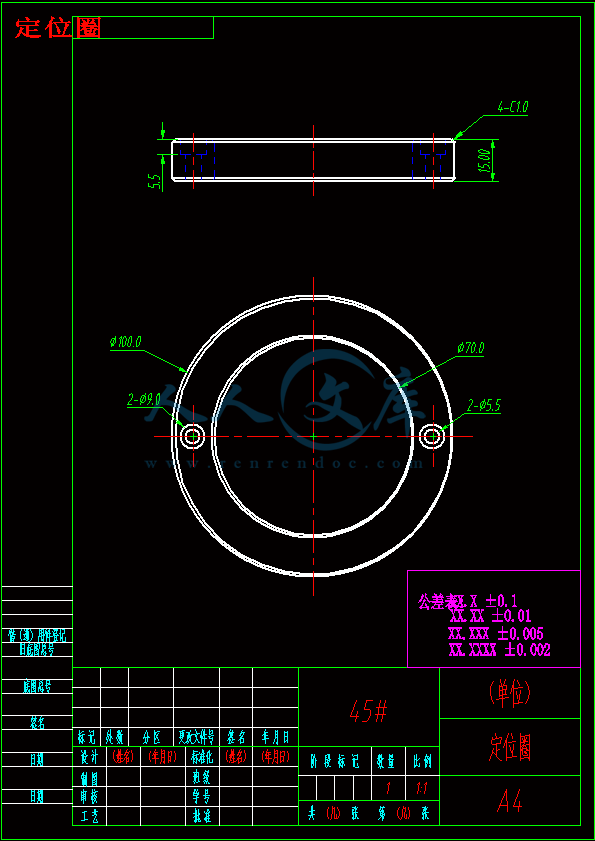

定位圈.dwg

手机上盖-模具CAD图纸15张.dwg

手机面板注塑模具设计开题报告.doc

手机面板注塑模具设计说明书.doc

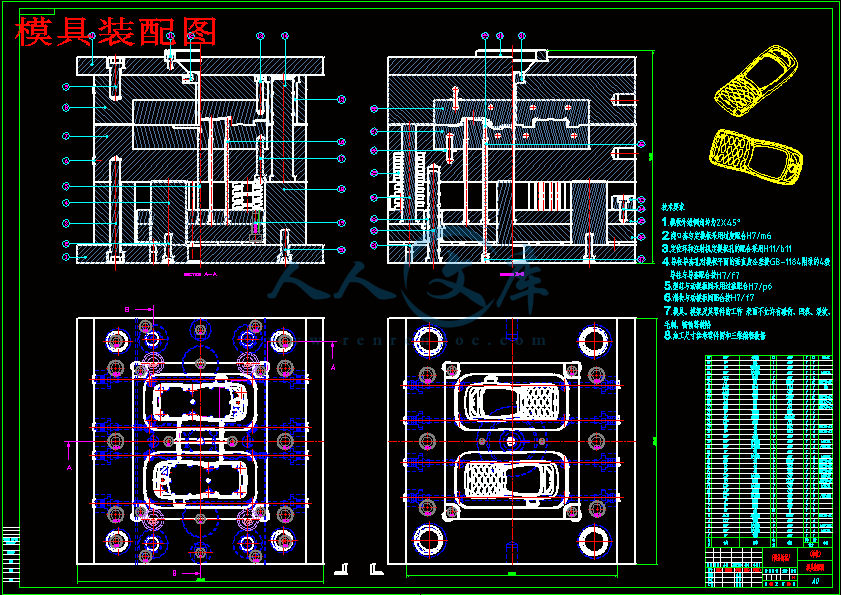

模具装配图.dwg

浇口套.dwg

申请表背面.doc

登记表背面.doc

手机面板注塑模具设计

摘 要

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本文对模具行业的发展状况、现代注塑模具设计制造技术、注塑模具的设计方法及过程进行了阐述。采用计算机辅助设计(CAD)可以大大提高设计的精确性;计算机辅助工程(CAE),可以提高塑料模具的设计制造水平及塑件质量;利用计算机辅助加工(CAM)可以把设计师的意图准确的反映在产品上。本文阐述了手机面板注塑模具的设计计算过程。

首先运用传统的模具设计方法,进行手机面板的产品设计,确定塑件结构尺寸;然后用UG软件对塑件进行三维实体造型;对塑件进行结构工艺性和成型工艺性分析,确定塑件结构尺寸和成型方案。

运用UG下的注塑模块对产品建立工件、创建分型、分割工件、抽取得到型腔和型芯文件;进行模具成型零件尺寸的计算,通过计算确定注射系统、温度调节系统、导向与定位机构、脱模机构中各个零部件的外形尺寸。

运用UG 模块,输入各部分的尺寸和形状参数,生成三维模型,不仅可以直观的了解产品的外形,还可以进行干涉检测等;对注塑机进行校核,包括注塑容量、锁模力、模具外形尺寸、模具厚度尺寸、模具安装尺寸等校核;运用CAD技术可对模具开模、合模以及塑件被脱模的全过程进行仿真,从而检查出模具结构设计的不合理处,并及时更正,以减少修模时间。

关键词:塑料模具;注射成型;CAD;UG。

Abstract

Plastic industry is in the world grows now one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance. Using the computer-aided design (CAD) to be allowed greatly to enhance the design accuracy; Using the computer-aided manufacturing (CAM), the designer's intention may accurate reflection on the product. This article elaborated the plastic inject mold design and calculation process of the paper towel tube.

First, utilizing the traditional mold design method design the paper towel tube and definite the structure and size of the product; Then drawing the three dimensional entity model with UG software to the product。

With UG mold design module, founds work piece and parting?surface?, divides work piece, obtains the cavity (of a mould) and a mold of a product; Calculate the size of the mold shaping components, ThroUGh computation determinate external dimensions of injection system, temperature control system, guidance and detent mechanism, drawing of patterns organization each spare part.

UG , inputs each part of sizes and the shape parameter, produces the three-dimensional model, not only may the direct-viewing understanding product contour, but also may carry on the interference examination and so on; Carries on the examination to casting machine, including casts the capacity, the lock mold strength, the mold external dimensions, the mold thickness size, the mold installs examination and so on size; May operate the mold using the CAD technology to the mold, gather the mold as well as the entire process which promotes is carried on the simulation, thus inspects the mold structural design not to be unreasonable place, and the prompt correction, reduces repairs the mold time.

Key word: Plastic mold; Injection forming; CAD;UG.

目 录

摘 要II

AbstractIII

目 录- 1 -

第一章 绪 论1

1.1 模具在加工工业中的地位1

1.2 模具的发展趋势1

1.3 设计在学习模具专业中要求2

第二章 塑件的工艺分析3

2.1塑件成型工艺分析3

2.2 ASB+PC塑料的成型特性与工艺参数3

2.2.1 成型特性3

2.2.2 成型工艺参数:4

第三章 成型方案的选择5

3.1模具结构形式选择5

3.1.1方案一:热流道模具5

3.1.2方案二:传统模具6

3.2型腔数的确定6

第四章 注塑设备的选择7

4.1 估算塑件体积7

4.2 模架的选定7

4.3选择注射机8

第五章 模具结构设计9

5.1 浇注系统的设计9

5.1.1主流道设计9

5.1.2分流道设计10

5.1.3冷料井设计11

5.1.4浇口选择11

5.2分型面的选择与排气系统的设计13

5.2.1分型面的选择13

5.2.2排气系统的设计13

5.3 成型零部件设计14

5.3.2 型芯结构设计15

5.4模架的确定和标准件的选用16

5.5合模导向机构的设计17

5.5.1导向机构的分类17

5.5.2 导柱导向机构设计要点17

5.5..3导柱的设计18

5.5..4导套的设计18

5.6脱模机构的设计19

5.6.1在设计脱模脱模机构时应遵循下列原则:19

5.6.2在对快接手机上盖塑件进行脱模是必须遵循以下原则:19

第六章 温度调节系统的设计21

6.1模具冷却系统的设计22

6.2模具加热系统的设计23

第七章 注射机及各个参数的校核24

7.1 最大注射压力的校核24

7.2锁模力校核24

7.3 模具与注塑机安装部分相关尺寸校核24

7.4 开模行程校核25

第八章 模具的装配26

8.1模具的装配顺序26

8.2 开模过程分析27

结 论29

致 谢30

参考资料31

致 谢

六个多月的毕业设计终于结束,在我的人生中留下了难忘的回忆,虽然经历了种种困难,但在困难的时候总有人帮助我,让我顺利地解决一道道难题,给我留下深刻的印象。在此,我要向在这次设计中给予我帮助的人表示衷心的感谢。

首先感谢我的指导老师张广杰,感谢他六个多月以来一直以严谨的治学态度,在学业上给予我教导、培养和无私的帮助。他严谨细致、一丝不苟的作风一直是我工作、学习中的榜样。他循循善诱的教导和不拘一格的思路给予我无尽的启迪,使我得以按时完成这次的毕业设计。

其次,感谢机械工程系所有在各个方面默默无闻地支持着我的老师,谢谢你们多年来的关心和爱护。

同窗的友情同样难忘。感谢同学们陪伴我在这六个月的毕业设计中共同发现、解决设计中遇到的难题。我们共同走过人生中这四年不平凡的道路,给我留下了值得珍藏的美好记忆。 通过这次的毕业设计,使我认识到严肃认真、实事求是的科学作风是从事专业技术工作的重要保障。并且在设计中,一定程度上提高了我的调查研究、查阅技术文件、图书资料、标准手册以及进行设计、计算、绘图和撰写科技论文和技术文件的能力。

盛夏酷暑,四年的大学生活在这个季节即将划上一个句号。但是对于我的人生来说,这只是一个逗号,我将面对的是又一次征程开始。路漫漫其修远兮,吾将上下而求索。我愿在未来的学习和工作过程中,以更加优异的成绩来答谢曾经关心、帮助和支持过我的所有领导、老师、同学和朋友。

参考资料

[1]我国塑料模具行业发展日趋大型化精度越来越高[J].工具技术,2008,(06)9-9.

[2]孙安垣.我国塑料模具行业发展日趋大型化[J].工程塑料应用,2008,(04).

[3]陈勇,韦玉屏.塑料模具材料的种类及应用[J].装备制造技术,2007,(09)96-97.

[4]杨俊秋.塑料模具新型材料的种类与发展动向[J] .模具技术,2007,(03)59-62.

[5]塑料模具业持续高速发展.[J] .现代制造,2007,(08)67-67..

[6]塑料模具—模具业未来的佼佼者.[J].现代制造,2006,(4).

[7]刘保臣,李雪娜,申长雨.热流道注射模具设计[J].工程塑料应用,2007,(02)58-60.

[8]孙锡红.我国塑料模具发展现状及发展建议[J] .电加工与模具,2010,(S1)31-33.

[9]周永泰.我国塑料模具现状与发展趋势[J].塑料,2000,(06)23-27.

[10]塑料模具发展迅速,高档模具成为主流市场—展望“2008国际橡塑展”[J] .模具制造,2008,(03).

[11]申开智.塑料成型模具.第二版[M].北京:中国轻工业出版社,2006

[12]杨占尧.注射模具典型结构图例 [M].北京:化学工业出版社, 2005

川公网安备: 51019002004831号

川公网安备: 51019002004831号