差速器零件的加工工艺及夹具设计

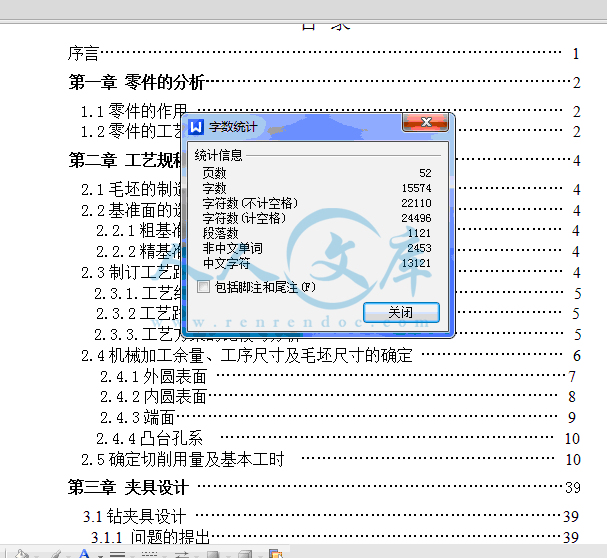

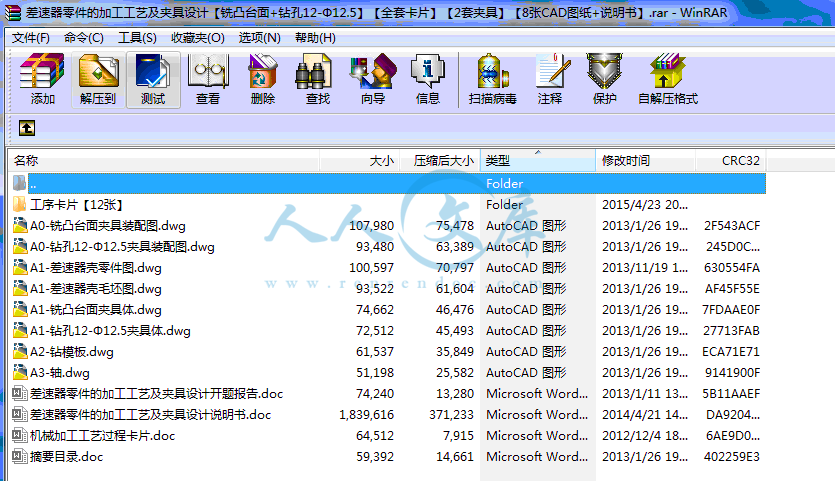

52页 15000字数+说明书+工艺过程卡片+工序卡片+8张CAD图纸【详情如下】

A0-钻孔12-Φ12.5夹具装配图.dwg

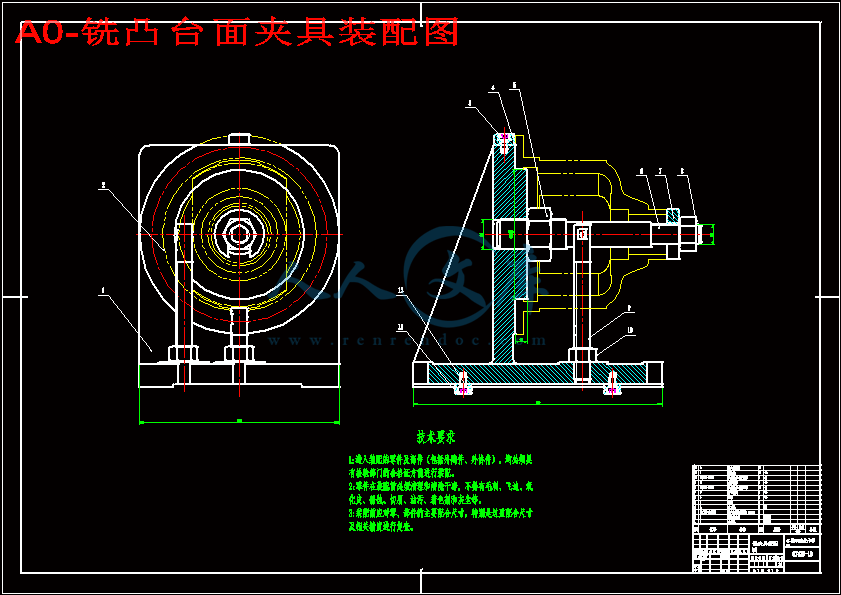

A0-铣凸台面夹具装配图.dwg

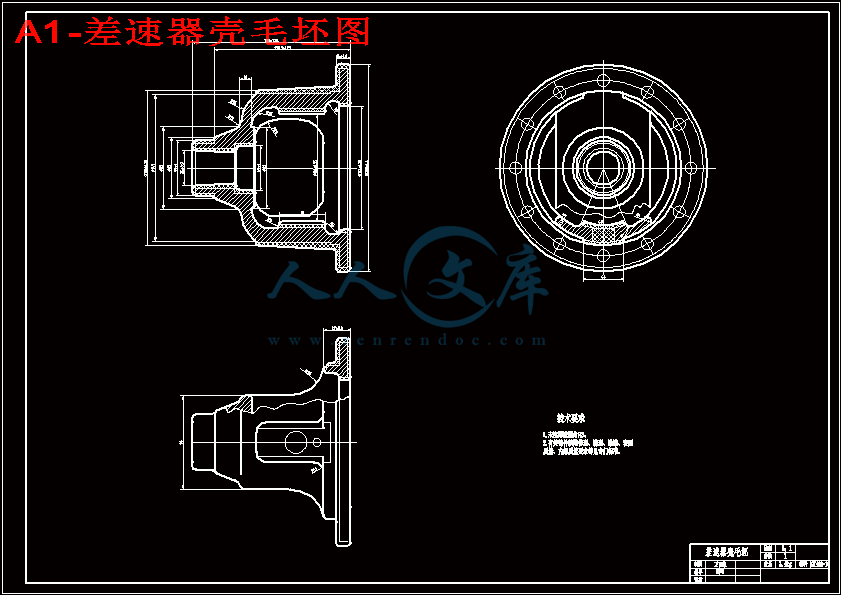

A1-差速器壳毛坯图.dwg

A1-差速器壳零件图.dwg

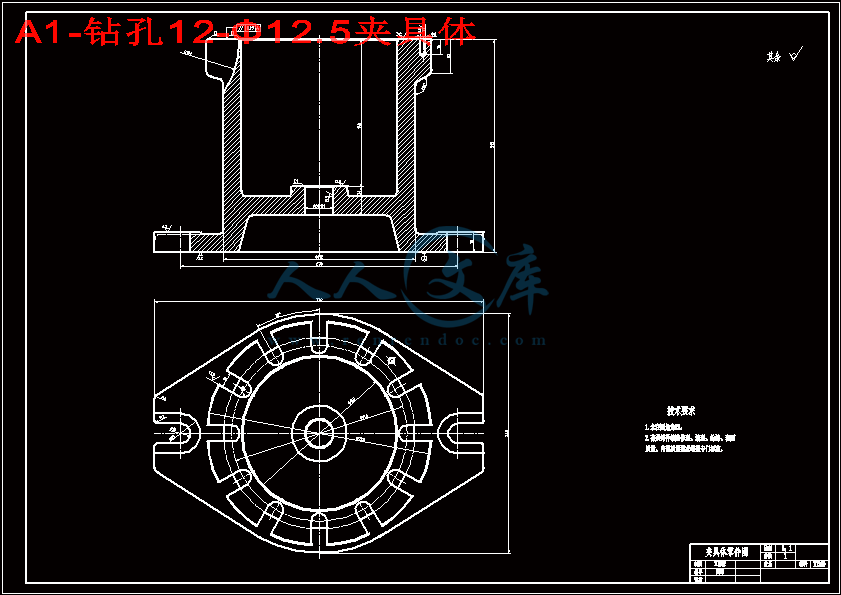

A1-钻孔12-Φ12.5夹具体.dwg

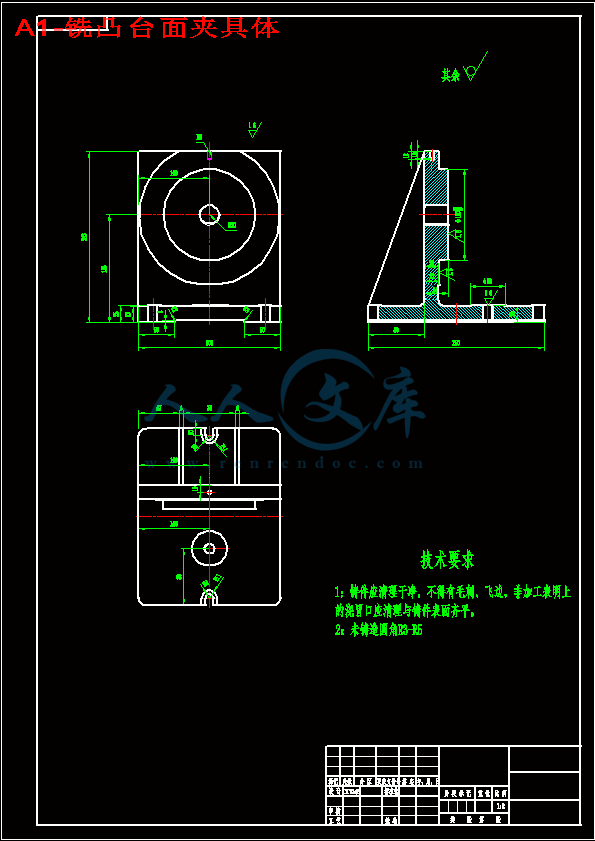

A1-铣凸台面夹具体.dwg

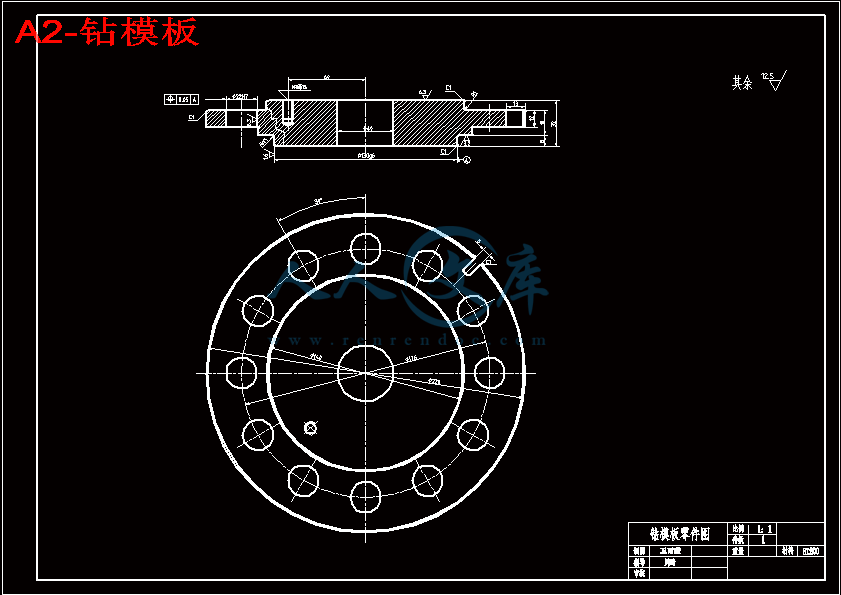

A2-钻模板.dwg

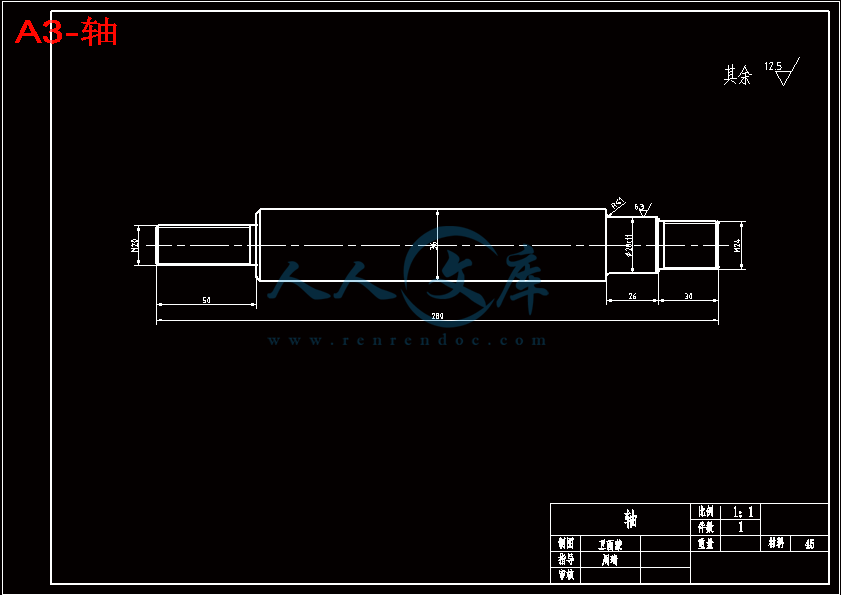

A3-轴.dwg

工序卡片【12张】

差速器零件的加工工艺及夹具设计开题报告.doc

差速器零件的加工工艺及夹具设计说明书.doc

摘要目录.doc

机械加工工艺过程卡片.doc

差速器壳加工工艺规程及夹具设计

摘要

通过对“差速器壳”的结构以及工艺性分析,介绍壳类零件的端面(法兰盘)孔钻削加工和凸台面的铣削加工及差速器壳钻、铣夹具的设计,其结构合理、操作方便,大大提高了生产效率,使企业在大中批生产中降低了成本,提高了产品的竞争力。

关键词:工艺性 差速器壳 夹具

Reducer Shell Technological Process Plan and Design of Clamp

Abstract

Through to “design process” the structure as well as the technoloigical analysis , utilizes the group technology (CAPP)basic principle. Introduced one kind of shell class components drill truncate the end surface (flange plate) the hole proessing and the jig design, its structure ease of operation, greatly enhanced the efficency, causes the enterprise to reduce the cost in the major and medium batch of production, enhances the product the competitive ability.

Key words: technological analysis; design process; shell

目 录

序言…………………………………………………………………………… 1

第一章 零件的分析……………………………………………………………2

1.1零件的作用 …………………………………………………………… 2

1.2零件的工艺分析 ……………………………………………………… 2

第二章 工艺规程设计…………………………………………………………4

2.1毛坯的制造形式 ……………………………………………………… 4

2.2基准面的选择 ………………………………………………………… 4

2.2.1粗基准的选择 …………………………………………………… 4

2.2.2精基准的选择 …………………………………………………… 4

2.3制订工艺路线 ………………………………………………………… 4

2.3.1.工艺线路方案一 ………………………………………………… 5

2.3.2工艺路线方案二 ………………………………………………… 5

2.3.3.工艺方案的比较与分析 ………………………………………… 5

2.4机械加工余量、工序尺寸及毛坯尺寸的确定 ……………………… 6

2.4.1外圆表面 …………………………………………………………7

2.4.2内圆表面………………………………………………………… 8

2.4.3端面……………………………………………………………… 9

2.4.4凸台孔系 ……………………………………………………… 10

2.5确定切削用量及基本工时 ………………………………………… 10

第三章 夹具设计 ……………………………………………………………39

3.1钻夹具设计 ……………………………………………………………39

3.1.1 问题的提出…………………………………………………………39

3.1.2 夹具设计…………………………………………………………39

3.1.2.1定位基准的选择…………………………………………………39

3.1.2.2 导向方案……………………………………………………… 39

3.1.2.3 切削力和夹紧力的计算……………………………………… 39

3.1.2.4 工件的加工精度分析………………………………………… 40

3.2铣夹具设计 ……………………………………………………………42

3.2.1 问题的提出……………………………………………………… 42

3.2.2 定位基准的选择………………………………………………… 42

3.2.3 切削力及夹紧力计算…………………………………………… 42

3.2.4 定位误差分析…………………………………………………… 44

3.2.5 定向键与对刀装置设计………………………………………… 44

3.2.6 夹具设计及操作简要说明………………………………………47

参考文献…………………………………………………………………… 48

致谢………………………………………………………………………… 49

第二章 工艺规程设计

2.1 毛坯的制造形式

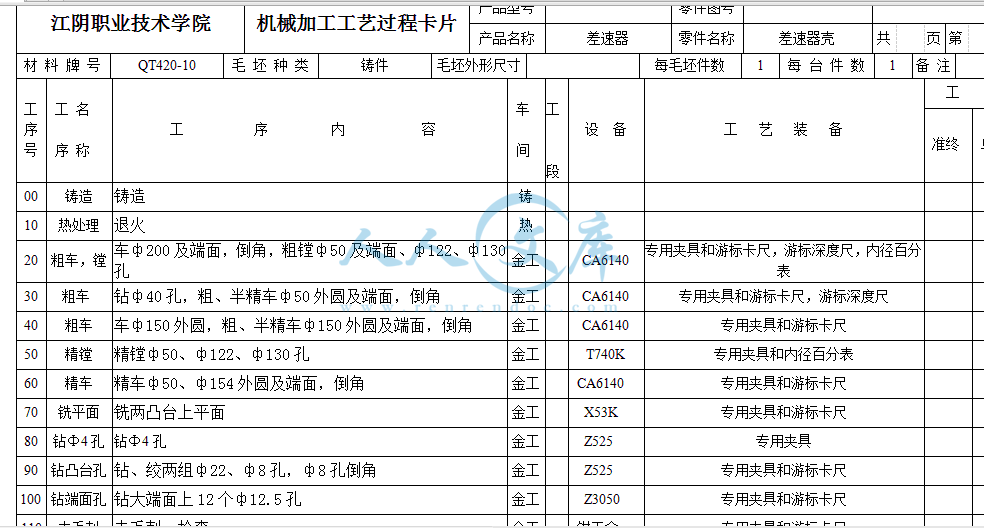

零件材料为QT420-10,球墨铸铁中的石墨呈球状,具有很高的强度,又有良好的塑性和韧性,起综合性能接近钢,其铸性能好,成本低廉,生产方便,工业中广泛应用。由于年产量为1000件,属于中批生产的水平,而且零件轮廓尺寸不大,故可以采用砂型机械造型,这从提高生产率、保证加工精度上考虑,也是应该的。

2.2 基准面的选择

基面的选择是工艺规程设计中的重要工作之一,基面选择的正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

2.2.1 粗基准的选择

按照有关的粗基准选择原则(保证某重要表面的加工余量均匀时,选该表面为粗基准。若工件每个表面都要求加工,为了保证各表面都有足够的余量,应选择加工余量最小的表面为粗基准,若工件必须保证不加工表面与加工表面之间的尺寸或位置要求,如壁厚均匀,先取不加工表面做粗基准)可以取铸件的大端作粗基准加工小端面,再以小端面为基准加工大端面,也可以取铸件的两个凸台作为粗基准,先加工好端面和要求不高的ф200外圆。

2.2.2 精基准的选择

按照有关的精基准选择原则(互为基准原则;基准统一原则;可靠方便原则),对于本零件,外圆和内圆两组加工表面相互之间有一定的精度要求,内圆粗加工时可以先选择加工好的端面作为加工基准,再以粗加工好的内圆表面为基准粗加工外圆表面,然后以粗加工好外圆表面为基准精加工内圆,最后再以基准精加工好的内圆精加工外圆。

后面加工零件肩上的行星轮轴孔可以用夹具以大端面为基准铣出两侧平面,再用专用夹具以端面和平面为基准加工孔。

2.3 制订工艺路线

制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度以及位置精度等技术要求能得到合理的保证。在生产纲领已经确定为中批生产的条件下,考虑采用普通机床配以专用夹具,多用通用刀具,万能量具。部分采用专用刀具和专一量具。并尽量使工序集中来提高生产率。除此以外,还应当考虑经济效果,以便使生产成本尽量下降。

第三章 夹具设计

3.1 钻夹具设计

为了提高劳动生产率,保证加工质量,降低劳动强度。需要设计专用夹具。

经过与指导老师协商,决定设计工序Ⅺ 钻大端法兰上12个ф12.5孔的钻床夹具,本夹具将用于Z3050摇臂钻床。刀具为ф12.5高速钢锥柄麻花钻头。对工件端面法兰上进行钻孔加工。

3.1.1 问题的提出

本夹具是用来钻差速器壳大端法兰上12个ф12.5孔。这是机加工的最后一道工序,12个孔均匀分布,对ф130孔的位置度要求0.2mm。因为加工装夹比较费时,零件为中批生产,为提高劳动生产率,降低劳动强度,须设计专用夹具。

3.1.2 夹具设计

3.1.2.1定位基准的选择3.2 铣夹具设计

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

由指导老师的分配,决定设计铣凸台的铣床夹具设计。

3.2.1 问题的提出

本夹具主要用于铣凸台面,凸台面相对于孔中心线没有精度要求,只有尺寸公差要求,且粗糙度要求为6.3,一次粗铣即可满足加工要求,为此,只考虑如何提高生产效率上,精度则不予考虑。

3.2.2 定位基准的选择

拟定加工路线的第一步是选择定位基准。定位基准的选择必须合理,否则将直接影响所制定的零件加工工艺规程和最终加工出的零件质量。基准选择不当往往会增加工序或使工艺路线不合理,或是使夹具设计更加困难甚至达不到零件的加工精度(特别是位置精度)要求。因此我们应该根据零件图的技术要求,从保证零件的加工精度要求出发,合理选择定位基准。此零件图没有较高的技术要求,也没有较高的平行度和对称度要求,所以我们应考虑如何提高劳动效率,降低劳动强度,提高加工精度。Φ130H7的孔已加工好,为了使定位误差减小,选择已加工好的φ130H7孔和其端面作为定位基准,来设计本道工序的夹具,端面限制3个自由度,φ130H7孔限制2个自由度,因为加工的面的下面是悬空的,为了防止加工的时间工件变形,我们采用调节支撑辅助定位,限制最后一个旋转方向的自由度,这样空间6个自由度都已经限制完了,因为我们加工的面的下方加有辅助支撑,可以防止加工的时间切削力较大导致工件的变形

3.2.3 切削力及夹紧力计算 参考文献

[1] 赵家齐.《机械制造工艺学毕业设计指导书》[M].北京:机械工业出版社,1995.

[2] 东北重型机械学院主编.《机床夹具设计手册》[M].上海:上海科学技术出版社, 1980.

[3] 吴拓.《机床夹具设计》[M].北京:机械工业出版社, 2009.

[4] 李益民.《机械制造工艺设计简明手册》[M].北京:机械工业出版社,2005.

[5] 杨叔子.《工艺师手册》[M].北京:机械工业出版社,1998.

[6] 侯放.《机床夹具设计图册》[M].北京:中国劳动社会保障出版社,2007.

[7] 孟少安.《机械加工工艺手册》[M].北京:机械工业出版社,1991.

[8] 艾兴等编.《切削用量简明手册》[M].北京:机械工业出版社,2001.

[9] 吕崇明.《机械制造工艺学》[M] .北京:中国劳动社会保障出版社,2006.

[10] 吴宗泽.《机械零件设计手册》[M] .北京:机械工业出版社,2004.

[12] 王启平.《机床夹具设计》[M].哈尔滨:哈尔滨工业大学出版社,1985.

[13] 方昆凡.《公差与配合手册》[M].北京:机械工业出版社,1999.

[14] 曹维超.差速器壳球体尺寸超差的解决[J].汽车实用技术, 2010.06

[15] 陈维君.关于差速器壳(前)矩形花键磨问题的解决[J].汽车实用技术,2011.02

[16] 宋双来.差速器壳内孔同轴度误差的检测和评定[J].中国集体经济,2010.09

[17] 唐自玉.差速器壳生产线精益生产技术改造[J].机械工程师 2009.08

[18] 刘代瑞.ZF差速器壳专机夹具设计[J].汽车工艺与材料,2009.02

川公网安备: 51019002004831号

川公网安备: 51019002004831号