减速器箱体专用机床夹具及移动式交换工作台设计

35页 9600字数+说明书+任务书+开题报告+4张CAD图纸【详情如下】

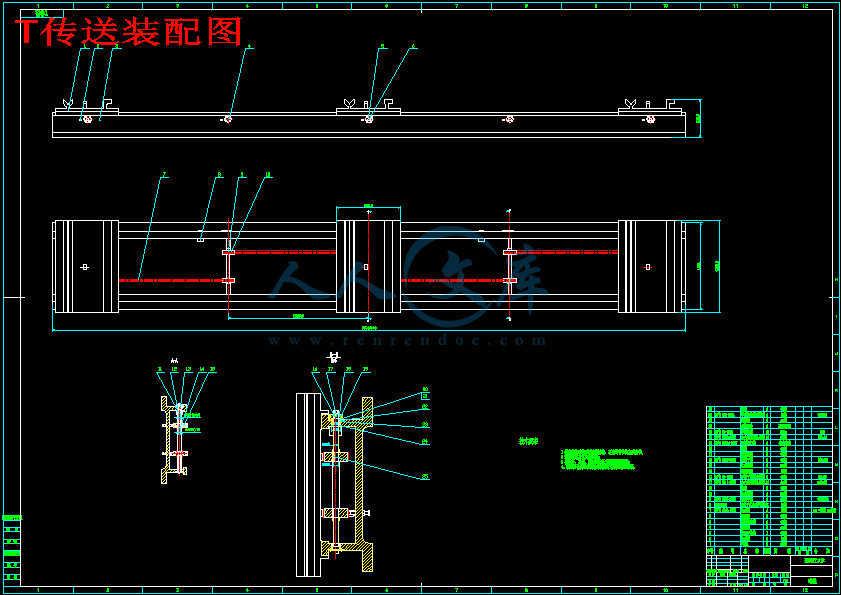

T传送装配图.dwg

任务书.doc

减速器箱体专用机床夹具及移动式交换工作台设计开题报告.doc

减速器箱体专用机床夹具及移动式交换工作台设计说明书.doc

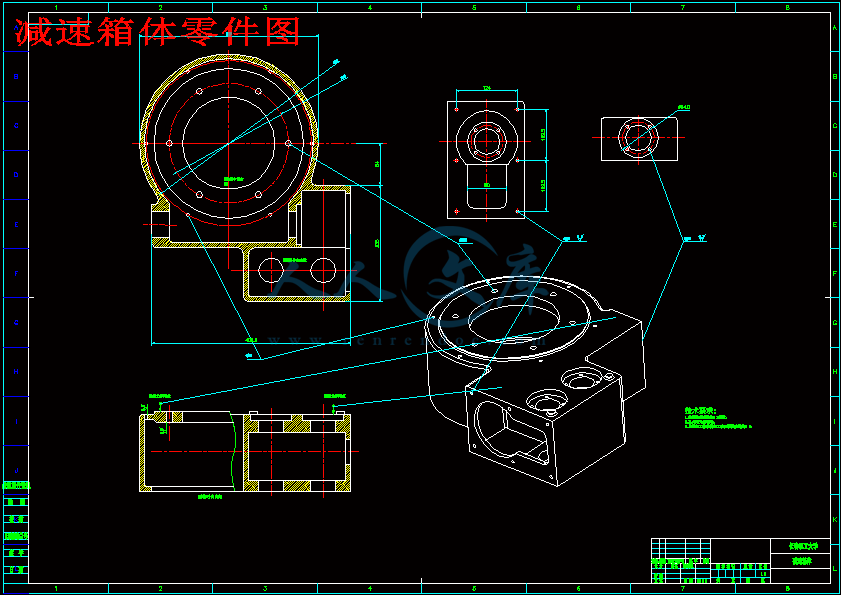

减速箱体零件图.dwg

夹具装配图.dwg

封面.doc

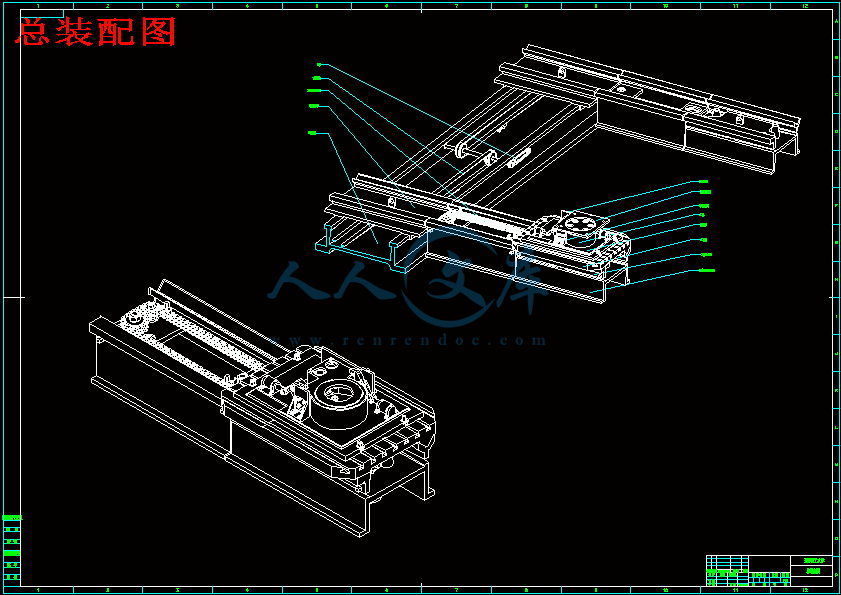

总装配图.dwg

毕业论文申报表.doc

摘 要

应用组合机床加工大批量零件,快捷高效,生产效率高是机械加工的发展方向。本次设计任务是针对减速箱体零件数控加工时专用的移动交换式工作台进行设计,根据设计要求,本设计任务是针对利用专用三面钻床减速箱体三面钻孔时所对应的专用机床夹具进行设计,以及对工件输送所用的移动交换式APC系统进行设计。

在工艺制定过程中,通过对该零件加工特点的分析确定夹具的特性及特点,确定三面钻模的定位方式以及与之相配套的气压传送铰链夹紧方式和特点,在设计APC系统时,考虑到传动系统以及位置定位系统,工作台进入钻床工作位置利用步进电机带动滚子链传动实现,工作台的精确定位利用圆柱销定位,并利用PLC编程以达到实现APC的功能。

关键词:三面钻床 气压传动 步进电机

Abstract

Application portfolio processing machine parts in large quantities, fast efficient, high-productivity machining is the direction of development. The task is to design components for deceleration box at the NC for the mobile switching-table design, according to the design requirements, the design task is dedicated for use of three drilling slowdown box on three sides by drilling machine for the corresponding fixture design, and the parts used in mobile carrier switched APC system design.

In the course of the development process, through the processing parts of the characteristics of the fixture determine the characteristics and features, identified three drilling mode, and the way the position of supporting the hinge clamping pressure transmission modes and features, while APC in the design of the system, taking into account the transmission system and the location positioning system, table into the drilling work location using stepper motor driven roller chain drive to achieve, table of the precise positioning of cylindrical pin location and use of PLC programming to achieve the realization of the function of APC.

Key Words: pneumatic drill three stepper motor drive

目 录

绪论1

一 设计题目1

二 课题研究的目的与意义1

第一章 减速箱体零件工艺技术分析3

1.1主要平面的形状精度和表面粗糙度3

1.2孔的尺寸精度、几何形状精度和表面粗糙度3

1.3主要孔和平面相互位置精度4

第二章 工艺方案拟定5

2.1、减速箱体零件工艺技术分析5

2.2、移动交换式APC系统工艺特性分析设计7

第三章 夹具设计8

3.1、定位方式设计8

3.2、夹紧装置设计9

3.3、钻套位置设计12

第四章 工作台设计12

4.1 导轨的作用和设计要求12

4.2 工作台导轨截面形式的选择13

4.3 夹紧力选择15

4.4 电机选择18

4.5 导轨传动链设计18

4.6 传递齿轮设计21

4.6.1 设计参数21

4.6.2 布置与结构21

第五章 T传送设计22

5.1 T导轨设计22

5.2 T传动设计22

5.2.1 求工作力F22

5.2.2 传递功率23

5.2.3 求修正功率23

5.2.4 确定节距P23

5.2.5 确定链节数23

5.2.6链轮设计24

5.2.7 链轮主传动轴设计24

5.2.8 从动链轮传动轴设计26

5.2.9轴承选定26

5.2.10传动电机选择26

5.2.11 V带选择27

5.2.12 张紧装置布置27

第六章 总结28

第七章 参考文献29

第八章 致谢30

附录 总体布局图示意图31

一 设计题目

减速器箱体专用机床夹具及移动式交换工作台设计

二 课题研究的目的与意义

本课题针对卧式机床三面钻孔设计机床夹具,设计减速器箱体零件数控加工时专用的移动式交换工作台。

变速器箱体在整个减速器总成中的作用是起支撑和连接的作用的,它把各个零件连接起来,支撑传动轴,保证各传动机构的正确安装。变速器箱体的加工质量的优劣,将直接影响到轴和齿轮等零件位置的准确性,也为将会影响减速器的寿命和性能。

变速器箱体是典型的箱体类零件,其结构和形状复杂,壁薄,外部为了增加其强度加有很多加强筋。有精度较高的多个平面、轴承孔,螺孔 等需要加工,因为刚度较差,切削中受热大,易产生震动和变形。

本课题研究的是对减速箱体零件数控加工时专用的移动式交换工作台进行设计,由于变速箱体上多加工面以及加工孔,所以加工方法的选择直接影响加工效率,而机床夹具和工作台的性能又会直接影响到机械加工的复杂程度和加工工序数和工步数,从而会影响到变速箱体的性能和机加工效率。因而,本课题的研究无论是对变速箱生产工厂,还是对变速箱使用机械都具有非常重要的意义。

第一章 减速箱体零件工艺技术分析

箱体主要是由平面和孔组成,这也是它的主要表面。先加工平面,后加工孔,是箱体加工的一般规律。因为主要平面是箱体往机器上的装配基准,先加工主要平面后加工支承孔,使定位基准与设计基准和装配基准重合,从而消除因基准不重合而引起的误差。

先以孔为粗基准加工平面,再以平面为精基准加工孔,这样,可为孔的加工提供稳定可靠的定位基准,并且加工平面时切去了铸件的硬皮和凹凸不平,对后序孔的加工有利,可减少钻头引偏和崩刃现象,对刀调整也比较方便。

1.1主要平面的形状精度和表面粗糙度

箱体的主要平面是装配基准,并且往往是加工时的定位基准,所以,应有较高的平面度和较小的表面粗糙度值,否则,直接影响箱体加工时的定位精度,影响箱体与机座总装时的接触刚度和相互位置精度。

一般箱体主要平面的平面度在0.1~0.03mm,表面粗糙度Ra2.5~0.63μm,各主要平面对装配基准面垂直度为0.1/300。

1.2孔的尺寸精度、几何形状精度和表面粗糙度

箱体上的轴承支承孔本身的尺寸精度、形状精度和表面粗糙度都要求较高,否则,将影响轴承与箱体孔的配合精度,使轴的回转精度下降,也易使传动件(如齿轮)产生振动和噪声。一般机床主轴箱的主轴支承孔的尺寸精度为IT6,圆度、圆柱度公差不超过孔径公差的一半,表面粗糙度值为Ra0.63~0.32μm。其余支承孔尺寸精度为IT7~IT6,表面粗糙度值为Ra2.5~0.63μm。

1.3主要孔和平面相互位置精度

同一轴线的孔应有一定的同轴度要求,各支承孔之间也应有一定的孔距尺寸精度及平行度要求,否则,不仅装配有困难,而且使轴的运转情况恶化,温度升高,轴承磨损加剧,齿轮啮合精度下降,引起振动和噪声,影响齿轮寿命。

支承孔之间的孔距公差为0.12~0.05mm,平行度公差应小于孔距公差,一般在全长取0.1~0.04mm。同一轴线上孔的同轴度公差一般为0.04~0.01mm。支承孔与主要平面的平行度公差为0.1~0.05mm。主要平面间及主要平面对支承孔之间垂直度公差为0.1~0.04mm。

本设计的工序即为利用三面钻孔对零件表面钻孔并攻丝。第六章 总结

本文结合毕业设计,对毕业设计过程中涉及到的相关问题进行阐述说明,基本将毕业设计相关内容说明清楚。

由于变速箱体零件工艺的复杂性,决定了减速箱体零件加工工艺的特殊性。本课题针对减速箱体零件加工工序的三面钻孔加工工序,对零件加工所需要的专用机床夹具和移动交换式APC系统进行设计,通过建模设计以及演算验证和模拟仿真,可以看出,本课题设计基本满足加工要求,基本实现了对变速箱体零件三面钻孔加工工序的工件定位、夹紧,并利用移动交换式APC系统实现工作台在生产自动线上和加工工位的传送、精确定位。但由于设计者的设计经验阅历有限和手头的设计资料不是非常齐全,因而在本课题的研究中难免存在许多不足之处,对于这方面的问题,有待以后工作中提高。

通过本课题的研究,使我在机械系统、夹具设计、零件工艺性能分析以及自动位置控制(APC)系统等专业知识和领域方面有了更深刻的认识和了解,巩固了专业知识,拓展了设计理念,开放了设计思路。通过毕业设计的研究,使我初步具备了自行设计研究的能力和独立工作的能力。为以后的工作和继续从事相关方面的研究打下了坚实的基础。

第七章 参考文献

[1]王启平.机床夹具设计[M] .哈尔滨.哈尔滨工业大学出版社,2005.

[2]刘治平.机电传动控制[M].天津.天津大学出版社,2007.

[3]周飞.机械制造技术[M].北京.电子工业出版社,2007.

[4]马恩.液压与气压传动[M].北京.电子工业出版社,2007.

[5]何存兴.液压传动与气压传动[M].武汉.华中科技大学,2000.

[6]韩秋实.机械制造技术基础[M].北京.机械工业出版社,2004.

[7]徐灏.机械设计手册Ⅱ[M].北京.机械工业出版社,1991.

[8]徐灏.机械设计手册Ⅴ[M].北京.机械工业出版社,1991.

[9]常晓玲.电气控制系统与可编程控制器[M].北京.机械工业出版社,2004.

[10] Andrew Wood.Bosch Rexroth to Focus on CNC and Machine Tool Auto mation At IMTS 2008[J].2008.

[11] R.Whalley.Machine tool modelling and profile following performance[J].2008.

[12] High-speed machining and demand for the development.

川公网安备: 51019002004831号

川公网安备: 51019002004831号