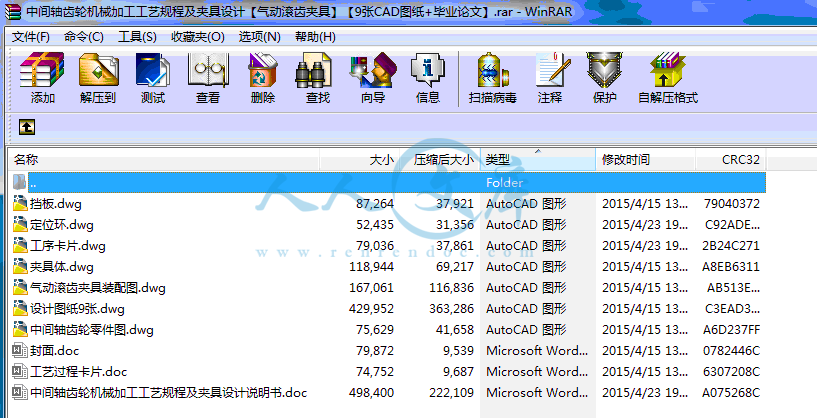

中间轴齿轮机械加工工艺规程及夹具设计【气动滚齿夹具】

35页 16000字数+说明书+工艺过程卡片+工序卡片+9张CAD图纸【详情如下】

中间轴齿轮机械加工工艺规程及夹具设计说明书.doc

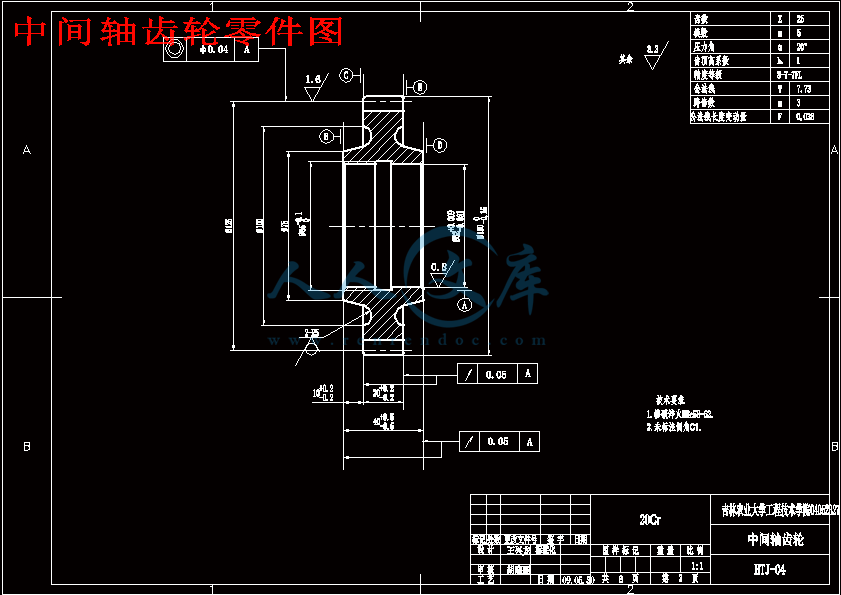

中间轴齿轮零件图.dwg

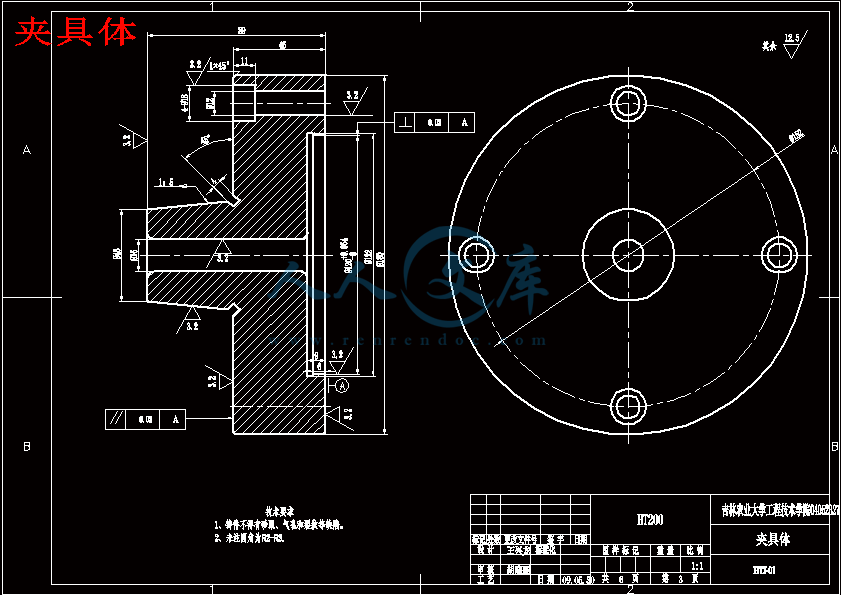

夹具体.dwg

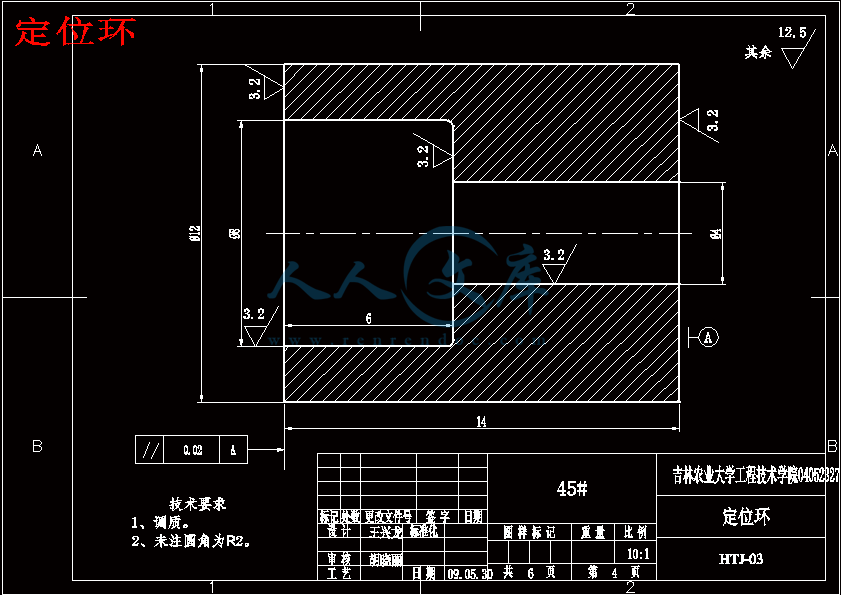

定位环.dwg

封面.doc

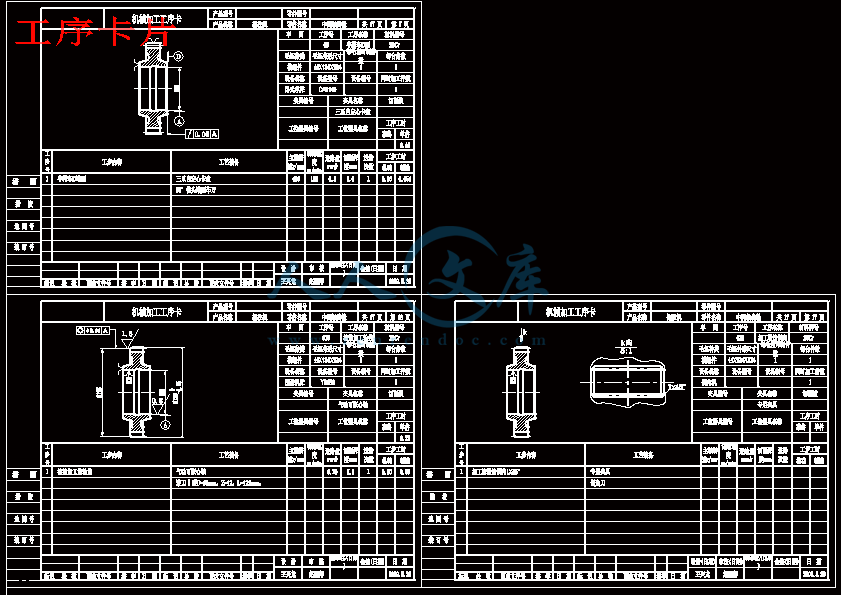

工序卡片.dwg

工艺过程卡片.doc

挡板.dwg

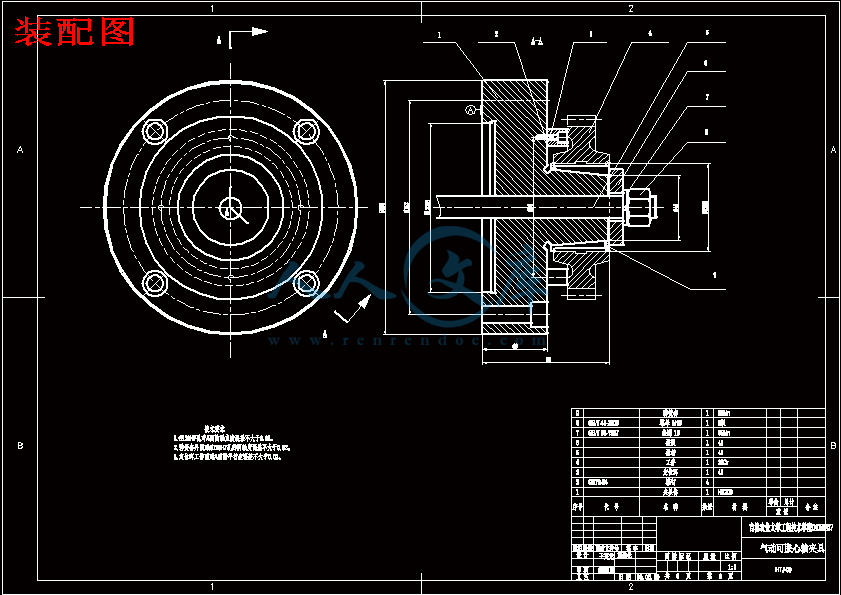

气动滚齿夹具装配图.dwg

设计图纸9张.dwg

目录

1 前 言1

1.1 中国工程机械行业发展简况1

1.2 齿轮行业发展现状及趋势1

1.3 齿轮零件加工概述3

2 零件分析4

2.1 零件的功用及结构分析4

2.2 零件工艺分析4

2.3 毛坯制造5

3 拟定中间轴齿轮的机械加工工艺路线6

3.1 中间轴齿轮机械加工工艺方案设计6

3.2 定位基准的选择6

3.2.1 精基准的选择6

3.2.2 粗基准的选择7

3.3 加工路线的拟定7

4 毛坯尺寸,工序尺寸及机械加工余量的确定9

4.1 毛坯的外轮廓尺寸9

4.2 主要平面加工的工序尺寸及加工余量9

4.3 加工的工序尺寸及加工余量10

4.4 确定切削用量及基本工时10

各工序的机械加工工序卡片,见中间轴齿轮机械加工工艺过程卡片。24

5 夹具设计25

5.1 功能分析与夹具总体结构设计25

5.1.1 夹具方案设计25

5.1.2 夹具总体结构设计 25

5.2 夹具设计计算 25

5.3 夹具制造与操作说明26

参考文献29

致 谢30

附录31

中间轴齿轮机械加工工艺规程及夹具设计

摘 要:本文首先阐述了中国工程机械行业发展简况、齿轮行业发展现状、趋势和齿轮零件加工概述;然后对零件的功用、结构和工艺进行了分析,制定了毛坯制造方法;通过拟定中间轴齿轮的机械加工工艺路线,分析了中间轴齿轮机械加工工艺方案,选择了定位基准;确定了中间轴齿轮零件的机械加工余量、工序尺寸及毛坯尺寸;最后以19工序所需夹具为例进行夹具设计。

关键词:中间轴齿轮;加工工艺;夹具

Intermediate shaft gear machining process planning and fixture

Abstract: This paper first described the development of China's construction machinery industry profiles, gear industry status, trends and an overview of gear parts processing; and then the function of components, structure and process analysis, manufacturing methods developed rough; through the development of intermediate shaft gear machining process line, analysis of the intermediate gear axis machining technology program, select the positioning base; set the intermediate shaft gear allowance of mechanical parts, processes and rough size dimensions; processes required for the final fixture 19 to fixture design as an example.

Key words: Gear intermediate shaft; Processing Technology; Fixture

1 前 言

主要介绍中国工程机械行业近年来的发展状况,齿轮行业的发展状况及发展趋势,齿轮零件的加工概况。

1.1 中国工程机械行业发展简况

中国工程机械行业,经过50年的发展,已形成能生产18大类、4500多种规格型号的产品,基本能满足国内市场需求的、具有相当规模和蓬勃发展活力的重要行业。2005年中国生产工程机械产品规模以上的企业约有1000家,其中外商独资合资企业130家;年销售额1000万以上企业有300家;亿元以上企业有100家,年销售额940亿元,占全行业的75%;10亿元以上的企业有23家,年销售额占全行业的50%

2006年工程机械市场比较火爆,总体稳步上升,生产销售指标保持30%以上的速度增长。2006年1-12月我国工程机械行业完成工业总产值991.13亿元,同比增长37.14%;实现销售收入969.96亿元,同比增长34.17%。在国内外两个市场旺盛需求的拉动下,2007年中国工程机械行业发展迅速,全行业产品销售收入达2223亿元(人民币),比2006年的1620亿增长了37%;利润总额175亿,提高了48%。2008年1-8月,工程机械行业销售产值增速稳定,同比增长45.60%;实现销售收入1471.68亿元,同比增长48.05%;行业毛利率为17.58%。但与国外工程机械同行比较而言,中国的工程机械企业仍存在以下问题,主要是:控制技术差距大;相应基础件(零配、部件)未达标;人机工程考虑欠缺;研发费用投入少。

对于工程机械行业,在发展中调整产品结构是关键,首先要围绕国内市场需求进行,同时发展在国际市场上有竞争力的产品。对于原已占有市场的优势产品,要增加新品种,以满足多种多样的不同地区和不同气候的工作环境。在产品开发上,要着眼于国际市场水平和国内建设项目以及农村发展的需要,多做用户调研和市场分析。另外就是应特别注重工程机械配套发动机和关键零部件产品的结构调整及发展,提高配套件水平是产品上水平的关键之一。

工程机械产品需求及增长幅度与GDP、基本建设投资规模具有较强的相关性,行业景气度与固定资产投资的增幅基本上呈同步正相关的关系。“十五”期间中国工程机械消费额平均每年占全社会固定资产额的1.9%,“十一五”固定资产投资增速变缓,市场容量扩充相对不足,行业的发展将逐步趋于理性。

2008年爆发了全球性的金融危机,国内工程机械行业受到了不同程度的影响,然而我国政府随后出台了十大投资措施和4万亿元投资规划,再一次表明了政府通过加大投资促进经济增长的决心,有利于工程机械的国内需求。在四万亿投资计划的刺激下,预计2009年工程机械将恢复增长。1.3 齿轮零件加工概述

在各类机器中,最常见的是齿轮传动。齿轮传动效率高,传动比准确,结构紧凑,工作可靠,使用寿命长。齿轮传动的功率可达几万千瓦,速度高大200m/s,应用范围广泛。齿轮传动的主要缺点是制造和安装的精度要求较高,不适合大中心距传动。

锻造是齿轮机械制造中常用的成形方法。通过锻造能消除金属的铸态疏松、焊合孔洞,锻件的机械性能一般优于同样材料的铸件。机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。锻造按坯料在加工时的温度可分为冷锻和热锻。

一般铸钢在性能上较脆,而且不能进行热处理;锻钢的组织较细腻,韧性和强度都很好,并且能进行各种热处理。

相对来说,同样的化学成分,锻钢更致密,韧性和强度都更好。

锻造时,金属经过塑性变形,有细化晶粒的做用,切纤维连续,因此常用于重要零件的毛丕制造,例如轴、齿论等。

铸造对被加工才料有要求,一般铸铁、铝等的铸造性能较好。铸造不具备锻造的诸多优点,但它能制造形状复杂的零,因此常用于力学性能要求不高的支称件的毛丕制造。例如机床外壳等。

通过对齿轮这一最关键零件的全部加工工序及加工内容的分析研究,并结合国内同行业各生产厂家齿轮件加工方法的优劣对比,设计一条齿轮件加工流水线,该流水线将实现流程顺畅、布局紧凑、生产高效。

2 零件分析

本零件通过对其在功用、结构、工艺分析基础上,确定毛坯制造方法。

2.1 零件的功用及结构分析

本零件其主要功用是传递动力和改变输出轴运动方向。

本零件的结构分析主要确定齿轮的轮齿、齿轮端面、齿轮轴心孔及轮毂的结构形式和尺寸大小。结构分析通常要考虑齿轮的几何尺寸、材料、使用要求、工艺性及经济性等因素,确定适合的结构型式,再按设计手册荐用的经验数据确定结构尺寸,为更好的完成零件加工做好充分的准备。

2.2 零件工艺分析

本零件为回转体零件,其最主要加工面如图2-1是B面、C面、D面、E面、φ65孔、φ62H7孔和齿面,且齿面对φ62H7孔有较高的同轴度要求,是加工工艺需要重点考虑的问题。其次两轮毂端面出于材料的节约对加工精度要求不高。最后,两齿圈端面在滚齿时要作为定位基准使用,故对φ62H7孔也有端面跳动要求。这些在安排加工工艺时也需给予注意。

参考文献

[1] 机械加工工艺手册,第1卷,孟少农主编,北京:机械工业出版社1991.9.

[2] 机械制造工艺设计简明手册,哈尔滨工业大学李益民主编,—北京:机械工业出版社出版,1998.10.

[3] 现代实用机床设计手册,上册/现代实用机床设计手册编委会编,—北京:机械工业出版社,2006.6.

[4] 切削用量手册/艾兴,肖诗纲编.—北京:机械工业出版社,1985

[5] 机床夹具设计手册/徐鸿本主编.—沈阳:辽宁科学技术出版社,2004.3.

[6] 机床夹具设计手册,第二版,东北重型机械学院,洛阳工学院,第一汽车制造厂职工大学编,上海科学技术出版社出版,1988.1.

[7] 机械加工工艺手册,第2卷,孟少农主编,北京:机械工业出版社.1991.

[8] 机械制造工艺学,江南大学郑修本,上海机械专科学校冯冠大主编,—北京:机械工业出版社出版1994.5.

[9] 机械工程图学/侯洪生主编.—北京:科学出版社,2001.

[10] 机械制造技术基础/于骏一,邹青主编.—北京:机械工业出版社,2004.1.

[11] 机械设计/谭庆昌,赵洪志主编.—北京:高等教育出版社,2004.7.

[12] 机械加工工艺基础/韩秀琴主编,—哈尔滨:哈尔滨工业大学出版社,2005.5.

川公网安备: 51019002004831号

川公网安备: 51019002004831号