捷达EA113汽油机曲柄连杆机构设计

58页 23000字数+说明书+4张CAD图纸【详情如下】

捷达EA113汽油机曲柄连杆机构设计说明书.doc

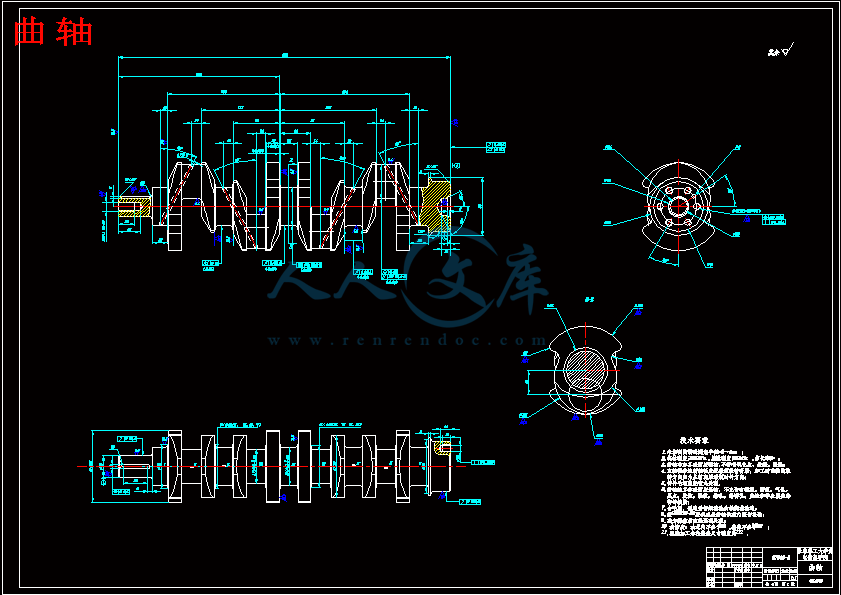

曲轴.dwg

活塞.dwg

装配图.dwg

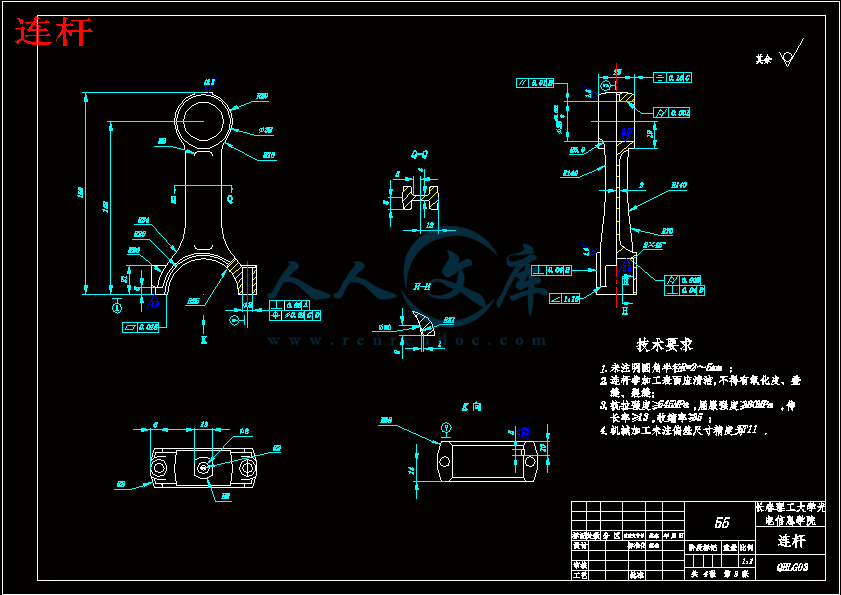

连杆.dwg

摘要

本文以捷达EA113汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构的主要零部件进行了结构设计计算,并对曲柄连杆机构进行了有关运动学和动力学的理论分析与计算机仿真分析。

首先,以运动学和动力学的理论知识为依据,对曲柄连杆机构的运动规律以及在运动中的受力等问题进行详尽的分析,并得到了精确的分析结果。其次分别对活塞组、连杆组以及曲轴进行详细的结构设计,并进行了结构强度和刚度的校核。再次,应用三维CAD软件:CATIA建立了曲柄连杆机构各零部件的几何模型,在此工作的基础上,利用CATIA软件的装配功能,将曲柄连杆机构的各组成零件装配成活塞组件、连杆组件和曲轴组件,然后利用CATIA软件的机构分析模块,建立曲柄连杆机构的多刚体动力学模型,进行运动学分析和动力学分析模拟,研究了在不考虑外力作用并使曲轴保持匀速转动的情况下,活塞和连杆的运动规律以及曲柄连杆机构的运动包络。仿真结果的分析表明,仿真结果与发动机的实际工作状况基本一致,文章介绍的仿真方法为曲柄连杆机构的选型、优化设计提供了一种新思路。

关键词:发动机;曲柄连杆机构;受力分析;仿真建模;运动分析;CATIA

STRACTAB

This article refers to by the Jeeta EA113 gasoline engine’s related parameter achievement, it has carried on the structural design compution for main parts of the crank link mechanism in the gasoline engine with four cylinders, and has carried on theoretical analysis and simulation analysis in computer in kinematics and dynamics for the crank link mechanism.

First, motion laws and stress in movement about the crank link mechanism are analyzed in detail and the precise analysis results are obtained. Next separately to the piston group, the linkage as well as the crank carries on the detailed structural design, and has carried on the structural strength and the rigidity examination. Once more, applys three-dimensional CAD software Pro/Engineer establishing the geometry models of all kinds of parts in the crank link mechanism, then useing the CATIA software assembling function assembles the components of crank link into the piston module, the connecting rod module and the crank module, then using Pro/E software mechanism analysis module , establishes the multi-rigid dynamics model of the crank link, and carries on the kinematics analysis and the dynamics analysis simulation, and it studies the piston and the connecting rod movement rule as well as crank link motion gear movement envelopment. The analysis of simulation results shows that those simulation results are meet to true working state of engine. It also shows that the simulation method introduced here can offer a new efficient and convenient way for the mechanism choosing and optimized design of crank-connecting rod mechanism in engine.

Key words: Engine;Crankshaft-Connecting Rod Mechanism;Analysis of Force;Modelingof Simulation;Movement Analysis;CATIA

目录

摘 要

ABSTRACT

第1章 绪 论1

1.1 选题的目的和意义1

1.2 国内外的研究现状1

1.3 设计研究的主要内容3

2.1 曲柄连杆机构的类型及方案选择5

2.2 曲柄连杆机构运动学5

2.2.1 活塞位移6

2.2.2 活塞的速度7

2.2.3 活塞的加速度8

2.3 本章小结8

第3章 活塞组的设计9

3.1 活塞的设计9

3.1.1 活塞的工作条件和设计要求9

3.1.2 活塞的材料10

3.1.3 活塞头部的设计11

3.1.4 活塞裙部的设计16

3.2 活塞销的设计18

3.2.1 活塞销的结构、材料18

3.2.2 活塞销强度和刚度计算19

3.3 活塞销座19

3.3.1 活塞销座结构设计19

3.3.2 验算比压力20

3.4 活塞环设计及计算20

3.4.1 活塞环形状及主要尺寸设计20

3.4.2 活塞环强度校核20

3.5 本章小结22

第4章 连杆组的设计23

4.1 连杆的设计23

4.1.1 连杆的工作情况、设计要求和材料选用23

4.1.2 连杆长度的确定23

4.1.3 连杆小头的结构设计与强度、刚度计算23

4.1.4 连杆杆身的结构设计与强度计算26

4.1.5 连杆大头的结构设计与强度、刚度计算29

4.2 连杆螺栓的设计31

4.2.1 连杆螺栓的工作负荷与预紧力31

4.2.2 连杆螺栓的屈服强度校核和疲劳计算31

4.3 本章小结32

第5章 曲轴的设计33

5.1 曲轴的结构型式和材料的选择33

5.1.1 曲轴的工作条件和设计要求33

5.1.2 曲轴的结构型式33

5.1.3 曲轴的材料34

5.2 曲轴的主要尺寸的确定和结构细节设计34

5.2.1 曲柄销的直径和长度34

5.2.2 主轴颈的直径和长度35

5.2.3 曲柄35

5.2.4 平衡重35

5.2.5 油孔的位置和尺寸36

5.2.6 曲轴两端的结构36

5.2.7 曲轴的止推37

5.3 曲轴的疲劳强度校核37

5.3.1 作用于单元曲拐上的力和力矩38

5.4 本章小结42

第6章 曲柄连杆机构的创建43

6.1 对CATIA软件基本功能的介绍43

6.2 活塞的创建43

6.2.1 活塞的特点分析43

6.2.2 活塞的建模思路43

6.3 连杆的创建44

6.3.1 连杆的特点分析44

6.3.2 连杆的建模思路44

6.4 曲轴的创建44

6.4.1 曲轴的特点分析44

6.4.2 曲轴的建模思路44

6.5 本章小结45

结 论46

致 谢50

附 录51

第1章 绪 论

1.1 选题的目的和意义

曲柄连杆机构是发动机的传递运动和动力的机构,通过它把活塞的往复直线运动转变为曲轴的旋转运动而输出动力。因此,曲柄连杆机构是发动机中主要的受力部件,其工作可靠性就决定了发动机工作的可靠性。随着发动机强化指标的不断提高,机构的工作条件更加复杂。在多种周期性变化载荷的作用下,如何在设计过程中保证机构具有足够的疲劳强度和刚度及良好的动静态力学特性成为曲柄连杆机构设计的关键性问题。

通过设计,确定发动机曲柄连杆机构的总体结构和零部件结构,包括必要的结构尺寸确定、运动学和动力学分析、材料的选取等,以满足实际生产的需要。

在传统的设计模式中,为了满足设计的需要须进行大量的数值计算,同时为了满足产品的使用性能,须进行强度、刚度、稳定性及可靠性等方面的设计和校核计算,同时要满足校核计算,还需要对曲柄连杆机构进行动力学分析。

为了真实全面地了解机构在实际运行工况下的力学特性,本文采用了多体动力学仿真技术,针对机构进行了实时的,高精度的动力学响应分析与计算,因此本研究所采用的高效、实时分析技术对提高分析精度,提高设计水平具有重要意义,而且可以更直观清晰地了解曲柄连杆机构在运行过程中的受力状态,便于进行精确计算,对进一步研究发动机的平衡与振动、发动机增压的改造等均有较为实用的应用价值。第2章 曲柄连杆机构受力分析

研究曲柄连杆机构的受力,关键在于分析曲柄连杆机构中各种力的作用情况,并根据这些力对曲柄连杆机构的主要零件进行强度、刚度、磨损等方面的分析、计算和设计,以便达到发动机输出转矩及转速的要求。

2.1 曲柄连杆机构的类型及方案选择

内燃机中采用曲柄连杆机构的型式很多,按运动学观点可分为三类,即:中心曲柄连杆机构、偏心曲柄连杆机构和主副连杆式曲柄连杆机构。

1、中心曲柄连杆机构

其特点是气缸中心线通过曲轴的旋转中心,并垂直于曲柄的回转轴线。这种型式的曲柄连杆机构在内燃机中应用最为广泛。一般的单列式内燃机,采用并列连杆与叉形连杆的V形内燃机,以及对置式活塞内燃机的曲柄连杆机构都属于这一类。

2、偏心曲柄连杆机构

其特点是气缸中心线垂直于曲轴的回转中心线,但不通过曲轴的回转中心,气缸中心线距离曲轴的回转轴线具有一偏移量e。这种曲柄连杆机构可以减小膨胀行程中活塞与气缸壁间的最大侧压力,使活塞在膨胀行程与压缩行程时作用在气缸壁两侧的侧压力大小比较均匀。

3、主副连杆式曲柄连杆机构

其特点是内燃机的一列气缸用主连杆,其它各列气缸则用副连杆,这些连杆的下端不是直接接在曲柄销上,而是通过副连杆销装在主连杆的大头上,形成了“关节式”运动,所以这种机构有时也称为“关节曲柄连杆机构”。在关节曲柄连杆机构中,一个曲柄可以同时带动几套副连杆和活塞,这种结构可使内燃机长度缩短,结构紧凑,广泛的应用于大功率的坦克和机车用V形内燃机。

经过比较,本设计的型式选择为中心曲柄连杆机构。

2.2 曲柄连杆机构运动学

中心曲柄连杆机构简图如图2.1所示,图2.1中气缸中心线通过曲轴中心O,OB为曲柄,AB为连杆,B为曲柄销中心,A为连杆小头孔中心或活塞销中心。

当曲柄按等角速度旋转时,曲柄OB上任意点都以O点为圆心做等

参考文献

[1]叶 奇.发动机曲柄连杆机构多体动力学建模的若干问题[J].机电工程,2007.12.

[2]ZHENG-DONG MA,NOEL.C. PERKINS. An Efficient Multi-body Dynamics Model for Internal Combustion Engine Systems.Multi-body System Dynamics,2003.9.

[3]Z.P.Mourelatos,Efficient Crankshaft Dynamic Analysis Using Substructure with Ritz Vectors.Journal of Sound and Vibration,2002.3.

[4]尤小梅.发动机曲轴动力学仿真研究[J].沈阳工业学院学报,2004.4.

[5]樊文欣.高速汽油机曲轴动态特性研究[J].测试技术学报,1997.1.

[6]王云霞.单缸内燃机曲柄连杆机构动力学的计算机模拟研究[D]南京农业硕士论文,2001.6.

[7]郝宝林.发动机曲柄连杆机构建模与仿真[J].哈尔滨工业大学学报,2006.6.

[8]高秀华.内燃机[M].北京:化学工业出版社,2005.9.

[9]杨连生.内燃机设计[M].北京:中国农业机械出版社,1980.6.

[10]汽车工程手册编委会.汽车工程手册:设计篇[M].北京:人民交通出版社,2001.5.

[11]陈家瑞.汽车构造[M].北京:人民交通出版社,2002.4.

[12]臧 杰.汽车构造:上册[M].北京:机械工业出版社,2005.7.

[13]束永平.汽车发动机曲柄连杆机构动力学分析[J].东华大学学报,2005.12.

[14]周松鹤.工程力学(教程篇)[M].北京:机械工业出版社.2003.2.

[15]石津俊.发动机曲轴弯曲疲劳强度的可靠性分析[J].武汉工学院学报,2005.7.

[16]王东华.曲轴强度计算若干问题的探讨[J].天津大学学报,2002.3.

[17]施兴之.连续梁计算计算曲轴应力的研究[J].内燃机学报,2001.2.

[18]郝志勇.多缸机曲轴连续梁计算法的改进[J].内燃机学报,2002.4.

[19]吴 楠.内燃机曲柄连杆机构的多体动力学仿真[D].MSC.software中国用户论文

集,2004.7.

[20]吴 宏.计算机仿真技术在内燃机研究中的应用[J].合肥工业大学学报,2003.6.

[21]王 霄.Pro/Engineer Wildfire 3.0高级设计实例教程[M].北京:化学工业出版社,2007.5.

[22]詹友刚.Pro/E野火版3.0机械设计教程[M].北京:机械工业出版社,2007.1.

[23]夏 天.捷达王与都市先锋轿车维修手册[M].北京:北京理工大学出版社,2001.10.

川公网安备: 51019002004831号

川公网安备: 51019002004831号