CADCAM技术在摩托车护片锻模设计中的应用

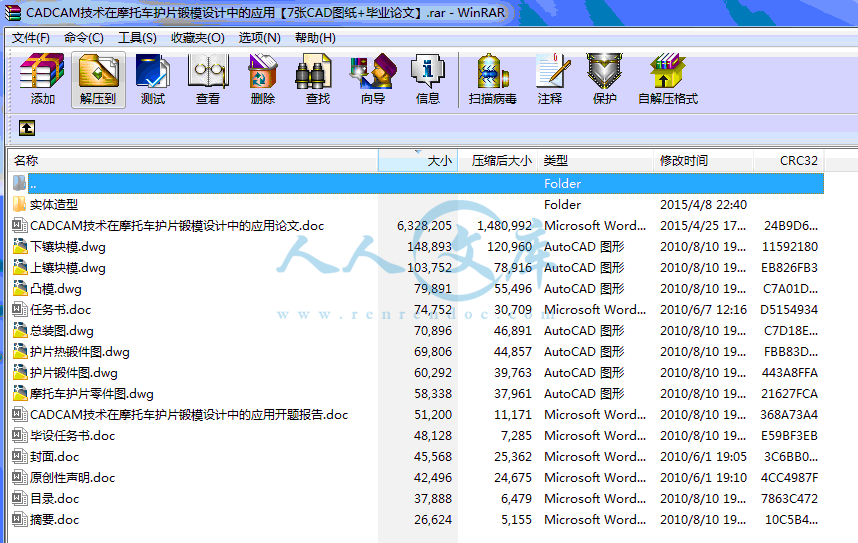

51页 20000字数+说明书+任务书+开题报告+7张CAD图纸【详情如下】

CADCAM技术在摩托车护片锻模设计中的应用开题报告.doc

CADCAM技术在摩托车护片锻模设计中的应用论文.doc

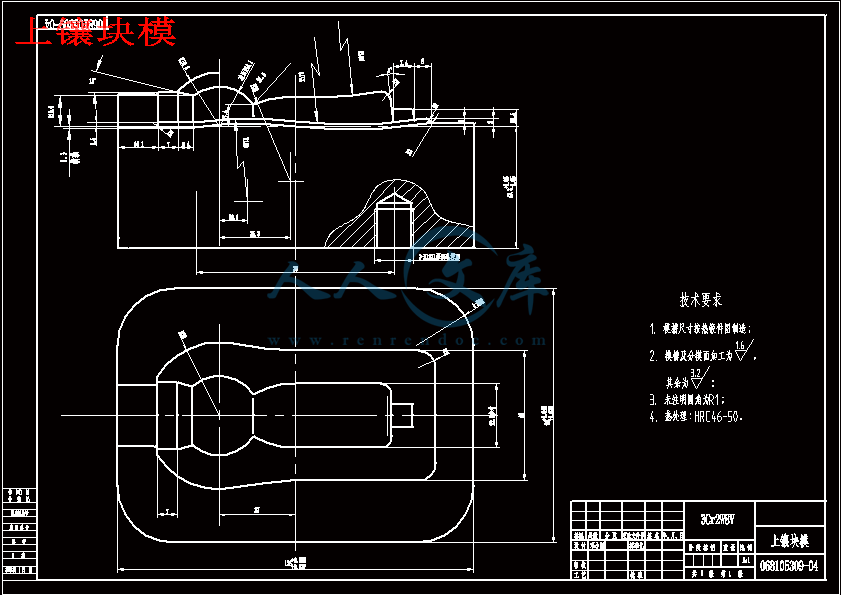

上镶块模.dwg

下镶块模.dwg

任务书.doc

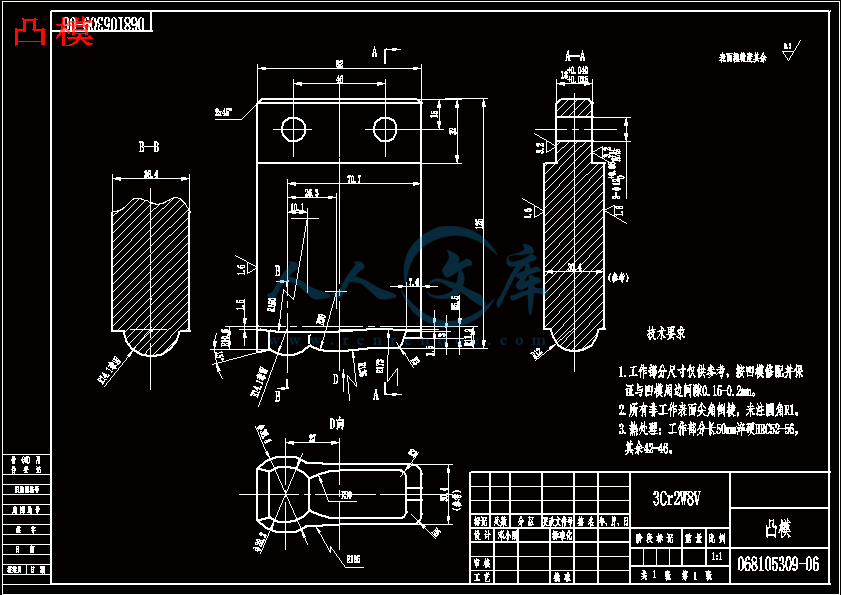

凸模.dwg

原创性声明.doc

实体造型

封面.doc

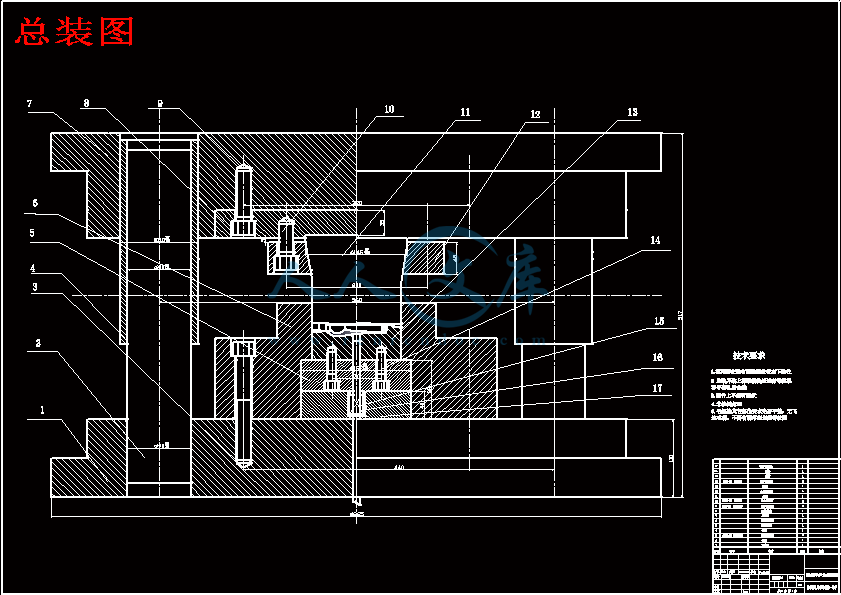

总装图.dwg

护片热锻件图.dwg

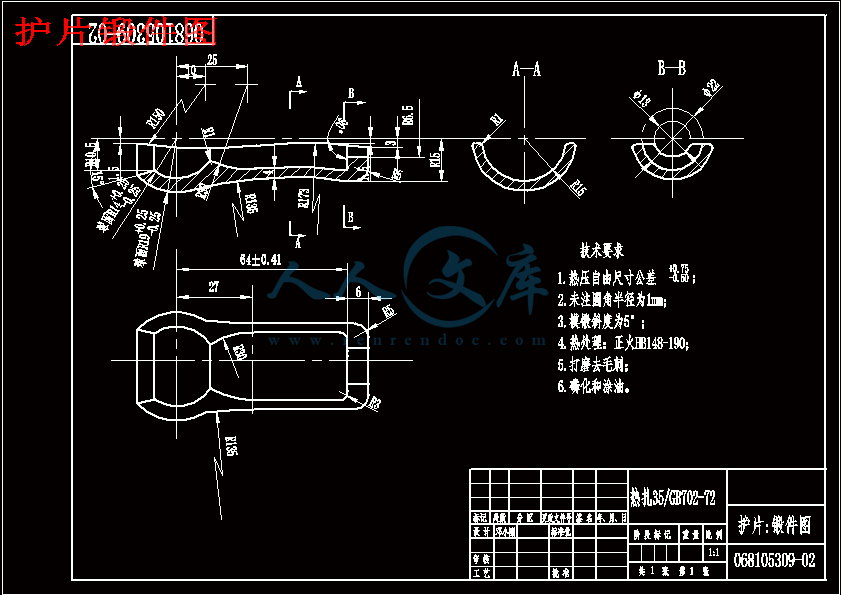

护片锻件图.dwg

摘要.doc

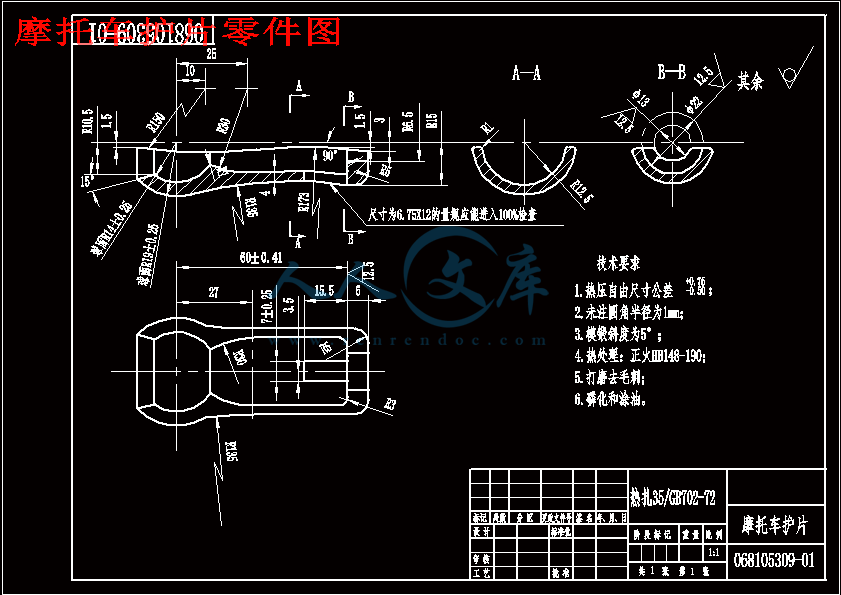

摩托车护片零件图.dwg

毕设任务书.doc

目录.doc

CAD/CAM技术在摩托车护片锻模设计中的应用

目 录

1 序言

1.1课题研究的目的及意义(1)

1.1.1 模具CAD/CAM的研究目的(1)

1.1.2 模具CAD/CAM的研究意义(1)

1.2 国内外研究现状(1)

1.3 本课题研究内容(2)

2 摩托车护片模具的设计

2.1零件结构和工艺分析(3)

2.1.1 零件结构分析(3)

2.1.2 零件工艺分析(3)

2.1.3 锻模设计方案的确定(4)

2.2 锻件图的设计和绘制(5)

2.2.1 确定锻件的分模面(5)

2.2.2 确定锻件的机械加工余量及锻件公差(6)

2.2.2.1 加工余量的确定(6)

2.2.2.1.1估算锻件质量(6)

2.2.2.1.2 加工精度(6)

2.2.2.1.3 计算锻件的形状复杂系数S(7)

2.2.2.1.4 模锻件的加工余量的构成(7)

2.2.2.2 模锻件公差的确定(8)

2.2.2.2.1 材质系数M (8)

2.2.3 确定模锻斜度(8)

2.2.4 确定模锻件的圆角半经(9)

2.2.5 冲孔连皮设计(10)

2.2.6 绘制锻件图的技术条件(10)

2.3 终锻模膛设计(11)

2.3.1 热锻件图(11)

2.3.1.1 收缩率(11)

2.3.1.2 绘制热锻件图(12)

2.3.2 确定模锻设备吨(13)

2.3.2.1 热模锻曲柄压力机模锻工艺特点(13)

2.3.2.2 计算锻件的主要参数(13)

2.3.2.3 曲柄压力机吨位选择(13)

2.3.2.4 飞边槽的设计(14)

2.3.2.4.1 飞边槽的选择(14)

2.3.2.4.2 飞边槽的尺寸的确定(15)

2.4 确定坯料的尺寸(16)

2.4.1 确定制坯工步(16)

2.4.2 确定毛坯尺寸(17)

2.5 机锻模结构设计(18)

2.5.1 模架结构型式(18)

2.5.2 模架设计(18)

2.5.3 锻模总体结构(19)

2.5.4 机锻模的闭合高度(20)

2.5.5 镶块设计(20)

2.5.5.1 镶块水平方向的尺寸(20)

2.5.5.2 镶块的高度尺寸(21)

2.5.5.3 数据核算(21)

2.5.6 顶料装置设计(22)

2.5.7 导向装置设计(22)

2.5.8 锻模材料的选用和寿命(24)

2.6 锻模图的绘制(24)

3 模具曲面造型与数控仿真加工

3.1 概述(24)

3.2 Mastercam软件介绍(25)

3.3 上镶块模仿真(26)

3.3.1 曲面造型(26)

3.3.2 数控仿真加工(31)

3.4 下镶块模仿真(42)

3.4.1 曲面造型(43)

3.4.2 下镶块模的数控仿真加工(43)

结 论(46)

参考文献(47)

致 谢(48)

CAD/CAM技术在摩托车护片锻模设计中的应用

摘要:曲面类零件在制造业中处处可见,尤其是模具制造业。传统的设计制造方法是工程图、模线、样板、标准样件等工作方式,生产准备的周期长,制造精度低,生产效率也是低下。随着计算机技术在模具制造业中应用的不断发展,数控加工能力得到了大大提高,模具的设计与制造技术达到了空前的发展。模具CAD/CAM技术已成为模具行业革命化的标志。适应CAD/CAM技术的发展,改变传统的设计与制造方法是模具制造业的发展的方向.本设计是CAD/CAM技术在锻模曲面加工中的应用。包括两大部分:一是摩托车护片模具的设计;二是模具型面的造型与数控仿真加工。在Mastercam 8.0环境下利用CAD功能进行摩托车护片模具的实体造型,利用CAM功能进行模具刀具路径的编制、模拟加工,并通过后处理生成NC程序。期望通过此课题的研究,能够提高自己对CAD/CAM技术在模具制造业中应用的重要性的认识。

关键词: CAD/CAM技术 实体造型 仿真加工

Application of the CAD/CAM technology in Motorcycle Jacket’s Forging Mould Designing

Abstract: It is well known that surface parts can be seen everywhere in the manufacturing , especially in the mould manufacturing . The traditional design and manufacturing processes are the engineering drafting , lofting , template making , standard samples , etc. , which have the shortages of long production preparation period , low processing accuracy and production efficiency . With the developing of the computer technique’ application in the mould manufacturing , NC machining capability has been enhanced greatly ,and, the design and manufacturing technique of the mould has obtained enormous progress at the same time . The CAD/CAM technique has become the revolutionary sign in the mould industry . To be suitable for the tendency of CAD/CAM technique’ development and meet the requirement to change the traditional design /manufacturing modes are the developing direction of the mould industry .This project is about the application of the CAD/CAM technique in the wrought mould surface processing . It contains two parts : one is about the mould design of the motorcycle jacket and the other is about the numerical control simulate process of the mould surface . Under the environment of Mastercam 8.0 , I will sculpt the mould of the motorcycle jacket using the CAD function , and then , I will weave the tool route , simulate processing and create the NC programme via the back disposing using the CAM function . And at last , I hope I can improve my cognition to the significance of the CAD/CAM technique’ application in the mould industry by the study of the task .

Keyword: CAD/CAM technique sculpt simulate processing

1 序 言

1.1课题研究的目的及意义

1.1.1模具CAD/CAM的研究目的

模具CAD/CAM技术是改造传统模具生产方式的关键技术,它以计算机软件的形式为用户提供一种有效的辅助工具,使工程技术人员能借助计算机对产品、模具、成形工艺、数控加工及成本等进行设计和优化,从而显著缩短模具设计与制造周期,降低生产成本,提高产品质量。模具是工业产品生产用的工艺装备,主要应用于制造业和加工业。它是和冲压、锻造、铸造成形机械,同时和塑料、橡胶、陶瓷等非金属材料制品成型加工用的成形机械相配套,作为成形工具来使用的。模具一般分为两个部分:动模和定模,或凸摸和凹模,它们可分可合。分开时装入坯料或取出制件,合拢时使制件与坯料分离或成形。在冲裁、成形冲压、模锻、冷镦、压制和压塑过程中,分离或成形所需的外力通过模具施加在坯料上;在挤压、压铸和注塑过程中,外力则由气压、柱塞、冲头等施加在坯料上,模具承受的是坯料的胀力。由于其加工效率高,互换性好,节约原材料,所以得到很广泛的应用。

毕业设计是本科学习阶段一次非常难得的理论与实际相结合的机会,通过这次比较完整的摩托车护片设计,我摆脱了单纯的理论知识学习状态,和实际设计的结合锻炼了我的综合运用所学的专业基础知识,解决实际工程问题的能力,同时也提高我查阅文献资料、设计手册、设计规范以及电脑制图等其他专业能力水平,而且通过对整体的掌控,对局部的取舍,以及对细节的斟酌处理,都使我的能力得到了锻炼,经验得到了丰富,并且意志品质力,抗压能力及耐力也都得到了不同程度的提升。这是我们都希望看到的也正是我们进行毕业设计的目的所在。

随着CAD/CAM技术在模具制造业和机械加工行业中的不断革新,模具的制造难度越来越小了,其精度却是大幅度提高了。通过本次的设计,通过对Mastercam软件的应用,可以方便快捷地完成从产品二维/三维外形设计、数控加工、CNC编程直到自动生成NC代码的整个工作流程。

本毕业设计经过四个月的时间,在姚老师的指导下圆满的完成了任务,达到了预期的目的和效果。此次设计中的零件摩托车护片,看起来有点复杂,其实从模具设计角度来看,却是一个非常简单的实例。在条件允许的情况下,只要一次锻压成型即可。过程非常简单,但是对对模具精度的要求却很高。

这次毕业设计是对我以前所学的知识的回顾和考察,也是对我学习能力的检验。在设计的过程中我充分感受到了实际工作中的艰辛,但与此同时,也获益良多:

1) 这次毕业设计不仅让我巩固了以前所学的知识,而且也使我开阔了视野,接触到了更为丰富的理论知识,只有结合自己的实际情况运用于实践,这样才能更深地了解和学习知识。

2) 在这次设计中,给我的启示是以后无论在学习还是在工作中,无论遇到什么问题,都必须先冷静下来认真思考和研究,在思考的同时要把问题落实到实处,如遇到什么新问题,要先问为什么,再逐步去找答案,然后解决问题。

3) 重要是在这次设计中,锻炼了我的毅力和恒心,端正了我的学习和工作态度,并使我意识到,只有具有了严谨的治学态度和虚心的精神才能在学术上有所成就。

有了这次毕业设计的经历,我会以更加自信的心态投入到以后的工作和学习中去,最大能力的发挥自己的创造力,做出更好的成绩。

参考文献

[1]. 董峨主编.压铸模锻模及其它模具.北京:机械工业出版社 ,1998.10

[2]. 严烈编著.Mastercam 8 应用基础教程.北京:冶金工业出版社,2001.11

[3]. 严烈编著.Mastercam 9 应用基础教程.北京:冶金工业出版社,2003.11

[4]. 许发越主编.模具标准应用手册.北京:机械工业出版社,1994 .10

[5]. 许发越主编.实用模具设计与制造手册.北京:机械工业出版社,2000 .10

[6]. 伊启中主编.模具CAD/CAM.北京:机械工业出版社,2001

[7]. 李志刚主编.模具CAD/CAM.北京:机械工业出版社,2003.01

[8]. 彭建声主编.模具技术问答.北京:机械工业出版社,2003

[9]. 黎汉明主编.数控编程-Mastercam 8 实用教程.北京:人民邮电出版社,2001

[10]. M. B. Flek. Synergetic approach to numerical control programs for the manufacture of complex parts Russian Engineering Research, Volume 27, Number 12 / 2007年12月

[11]. Hallum, Diane L. Fundamentals of injection molding Manufacturing Engineering v 118 n 6 Jun 1997. p 68, 70-72

川公网安备: 51019002004831号

川公网安备: 51019002004831号