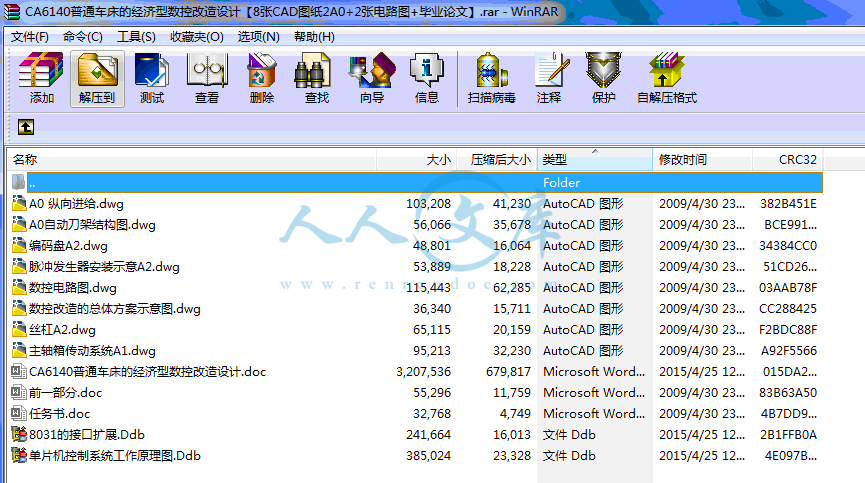

CA6140普通车床的经济型数控改造设计

103页 35000字数+说明书+任务书+8张CAD图纸【详情如下】

8031的接口扩展.Ddb

A0 纵向进给.dwg

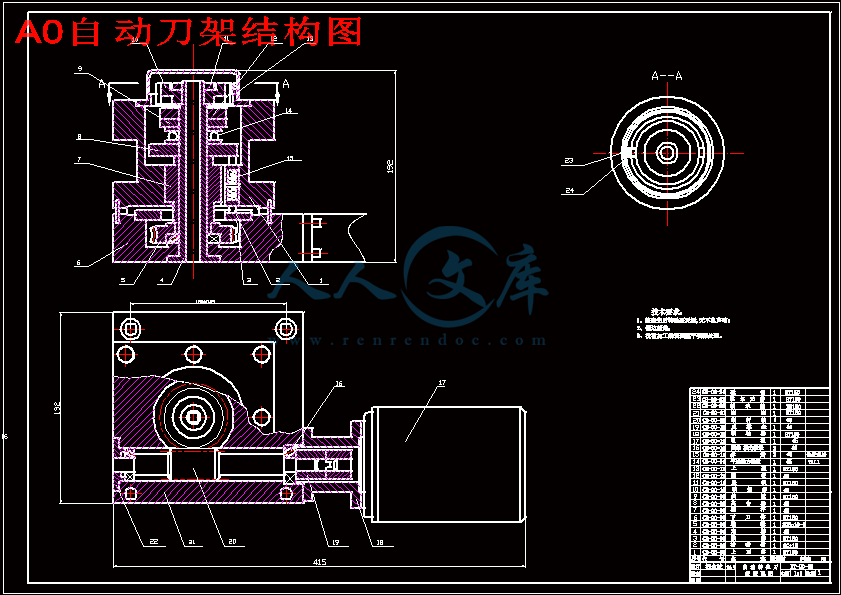

A0自动刀架结构图.dwg

CA6140普通车床的经济型数控改造设计论文.doc

丝杠A2.dwg

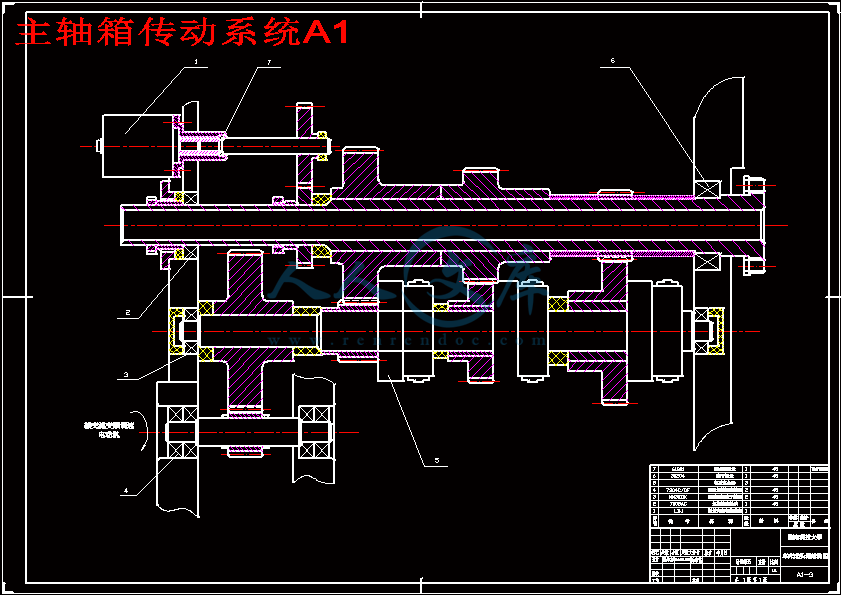

主轴箱传动系统A1.dwg

任务书.doc

前一部分.doc

单片机控制系统工作原理图.Ddb

数控改造的总体方案示意图.dwg

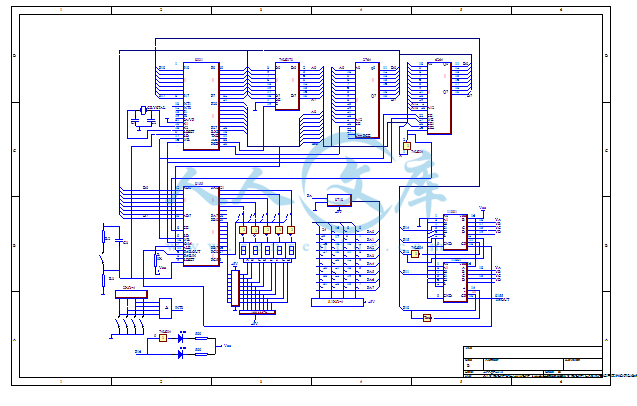

数控电路图.dwg

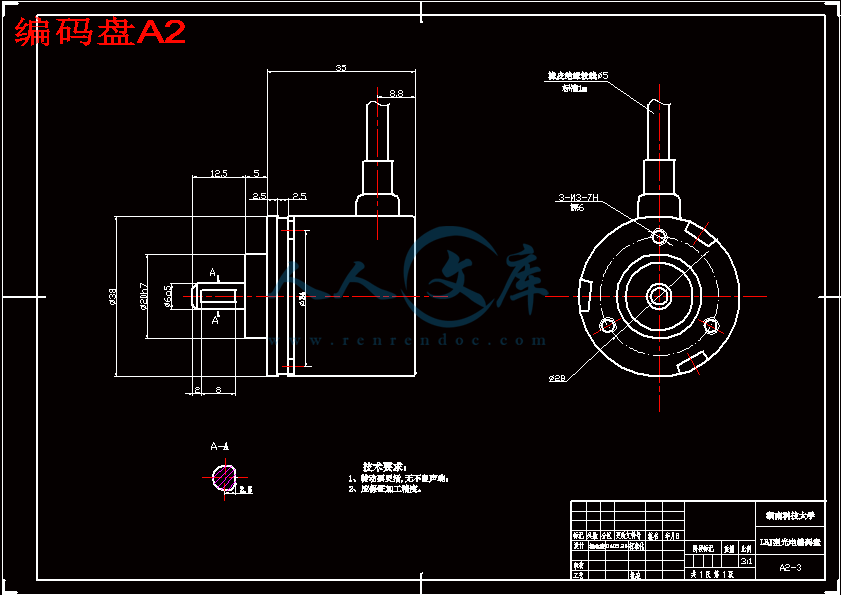

编码盘A2.dwg

脉冲发生器安装示意A2.dwg

目录

任务书

开题报告

本科生毕业设计(论文)指导人评语

本科生毕业设计(论文)评阅人评语

本科生毕业设计(论文)答辩委员会记录

摘要…………………………………………………………………………………….1

前言……………………………………………………………………………………2

第一章概论…………………………………………………………………………..3

一、系统发展史……………………………………………………………………3

二、国内数控机床的状况分析……………………………………………………3

三、数控系统能发展趋势…………………………………………………………4

四、数控机床的改造的必要性……………………………………………………5

五、数控化改造的空间……………………………………………………………6

六、数控机床改造的效益分析……………………………………………………7

第二章普通机床的数控化改造和可行性论证……………………………………..9

第一节车床的数控化改造………………………………………………………9

一、设计的内容及任务…………………………………………………………….9

第二节 可行性论证………………………………………………………………….10

第三章总体方案的拟订和论证……………………………………………………..11

第一节总体设计方案的拟订……………………………………………………..11

1.主传动系统的设计改造………………………………………………………..11

2.数控系统的选择………………………………………………………………..11

3.自动转位刀架选择设计………………………………………………………..12

4.驱动系统的设计改造……………………………………………………………..12

第二节 可行性分析………………………………………………………………..15

第三节 总体方案的确定 …………………………………………………………16

第四章主传动部分改造与设计……………………………………………………17

一、主传动部分方案拟订和设计的内容………………………………………….18

二、主轴部分改造设计计算……………………………………………………….19

第五章伺服进给结构设计………………………………………………………….20

第一节伺服系统的组成原理和要求……………………………………………….27

一、伺服系统的组成原理………………………………………………………….27

二、伺服系统的要求……………………………………………………………….27

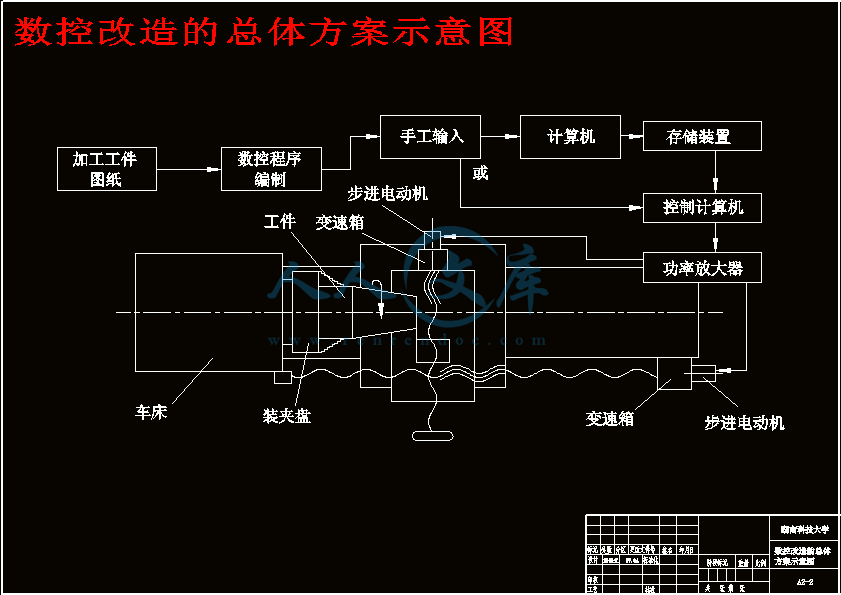

第二节 伺服进给系统的设计内容和设计计算…………………………………...29

一、纵向进给系统的设计…………………………………………………….……29

二、横向进给系统饿设计计算……………………………………………….……40

第三节 步进电机的选择……………………………………………………….….47

一、CA6140纵向进给系统步进电机确定………………………………………….47

二、CA6140横向进给系统步进电机确定……………………………………….…48

第四节 伺服系统说明………………………………………………………….….48

一、机床进给系统的结构及工作原理……………………………………….……48

二、步进电机………………………………………………………………………50

三、步进电机的驱动电源…………………………………………………………50

四、滚珠丝杠………………………………………………………………………51

五、机床导轨………………………………………………………………………52

第六章自动转位刀架………………………………………………………..…….53

一、数控车床刀架的基本要求……………………………………………..…….53

二、车床刀架结构…………………………………………………………..…….53

三、工作原理………………………………………………………………..…….54

四、刀架的安装…………………………………………………………………….55

第七章编码盘安装部分的结构设计……………………………………………….56

一、光电编码器工作原理………………………………………………………….56

二、步进电机频率对编码盘的限制…………………………………….........57

三、编码盘的安装………………………………………………………………….57

第八章经济型数控系统中常用软件模块设计…………………………………….59

第一节插补原理及其程序设计…………………………………………………...59

一、插补方法概述………………………………………………………………….59

二、逐点插补原理及其程序设计………………………………………………….60

三、插补控制软件………………………………………………………………….69

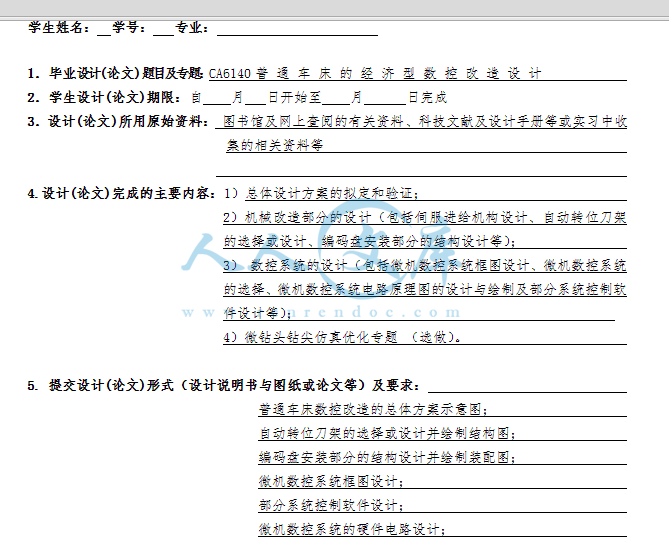

第二节接口电路设计………………………………………………………………78

一、单片机和主机(PC机)的连接………………………………………………78

二、8031单片机接口的扩展……………………………………………………….80

三、键盘/显示器接口芯片(8279)……………………………………………….82

四、中断优先电路…………………………………………………………………..85

五、光电隔离电路…………………………………………………………………..86

第三节伺服电路……………………………………………………………………87

一、系统的组成……………………………………………………………..............87

二、接口电路………………………………………………………………………..89

三、位置和速度接口……………………………………………………………….89

四、步进电机控制程序设计……………………………………………………….89

五、单片机控制的自动换刀程序设计…………………………………………….96

六、典型零件的加工程序设计…………………………………………………….97

参考文献

前言

大学四年的学习生活即将结束,大学学习生活中的最后一个环节也是最重要一个环节———毕业设计,是对所学知识和技能的综合运用和检验。

本人的毕业设计课题是对普通车床(CA6140)进行经济型数控改造,其内容包括:总体方案的确定和验证、机械改造部分的设计计算(伺服进给机构设计、自动转位刀架的选择或设计、编码盘安装部分的结构设计)、主运动自动变速原理等。对普通车床进行经济型数控改造符合我国国情,即适合我国目前的经济水平、教育水平和生产水平,又是国内许多企业提高生产设备自动化水平和精密程度的主要途径,在我国有着广阔的市场。从另一个角度来说,该设计既有机床结构方面内容,又有机加工方面内容,还有数控技术方面的内容,有利于将大学所学的知识进行综合运用。虽然设计者未曾系统的学习过机床设计的课程,但通过该设计拓宽了知识面,增强了实践能力,对普通机床和数控机床都有了进一步的了解。

毕业设计作为我们在大学校园里的最后一堂课、最后一项测试,它既是一次锻炼,也是一次检验,在整个设计过程中,我获益匪浅。在此,我要衷心感谢梁洁萍老师对我的关心和细致指导。

由于毕业设计是我的第一次综合性设计,无论是设计本人的纰漏还是经验上的缺乏都难免导致设计的一些失误和不足,在此,恳请老师和同学们给以指正。

摘要

本设计说明书包括:概论、总体设计方案的拟定和验证、主传动部分的改造设计、伺服进给系统的改造设计、自动转位刀架的选择设计、编码盘安装部分的结构设计等几个部分。改造后的机车,主运动实现自动变速,纵向、横向进给系统进行数控控制,并要求达到纵向最小运动单位为0.01/脉冲,横向最小运动单位0.005/脉冲,刀架要是自动控制的自动转位刀架,要能自动切削螺纹

关键字:数控改造 进给系统 滚珠丝杠 自动刀架

Abstract

This introduction of the design included:The draw-up of the general outline, the decision and verify of the total designal projection, the reforms design to the parts of the lord spreads to move,the reforms design to the system of serve enters ,the choice and design to the knife which turn automatically, the constructions design of coding dish gearing part ,and so on.while the Motorcycle been reformed, the lord exercises realize to change speed automatically. lengthways, horizontal enter to proceed to system the number controls the control, and request to attain lengthways minimum sport unit as 0.01 mm/ pulse, horizontal minimum sport unit as 0.005 mm/ pulse, knife must be the automatic control a knife which is turning automatically,and it is able to slice the thread automatically.

Key word: The number controls to reforms the system of enters roll the bead in silk automatic knife

第一章 概论

一、数控系统发展简史

1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。它与人类在农业、工业社会中创造的那些只是增强体力劳动的工具相比,起了质的飞跃,为人类进入信息社会奠定了基础。6年后,即在1952年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。从此,传统机床产生了质的变化。近半个世纪以来,数控系统经历了两个阶段和六代的发展。

二、国内数控机床状况分析

(一)国内数控机床现状

近年来我国企业的数控机床占有率逐年上升,在大中企业已有较多的使用,在中小企业甚至个体企业中也普遍开始使用。在这些数控机床中,除少量机床以FMS模式集成使用外,大都处于单机运行状态,并且相当部分处于使用效率不高,管理方式落后的状态。?2001年,我国机床工业产值已进入世界第5名,机床消费额在世界排名上升到第3位,达47.39亿美元,仅次于美国的53.67亿美元,消费额比上一年增长25%。但由于国产数控机床不能满足市场的需求,使我国机床的进口额呈逐年上升态势,2001年进口机床跃升至世界第2位,达24.06亿美元,比上年增长27.3%。?近年来我国出口额增幅较大的数控机床有数控车床、数控磨床、数控特种加工机床、数控剪板机、数控成形折弯机、数控压铸机等,普通机床有钻床、锯床、插床、拉床、组合机床、液压压力机、木工机床等。出口的数控机床品种以中低档为主。?

(二)国内数控机床的特点?

1、新产品开发有了很大突破,技术含量高的产品占据主导地位。?

2、数控机床产量大幅度增长,数控化率显著提高。?

2001年国内数控金切机床产量已达1.8万台,比上年增长28.5%。金切机床行业产值数控化率 从2000年的17.4%提高到2001年的22.7%。?

3、数控机床发展的关键配套产品有了突破。??

第三章总体方案的拟定和论证

数控机床作为机电一体化的典型产品,在机械制造业中发挥着巨大的作用,很好地解决了现代机械制造中结构复杂、精密、批量小、多变零件的加工问题,且能稳定产品的加工质量,大幅度地提高生产效率。但从目前企业面临的情况看,因数控机床价格较贵,一次性投资较大使企业心有余而力不足。我国作为机床大国,对普通机床数控化改造不失为一种较好的良策。

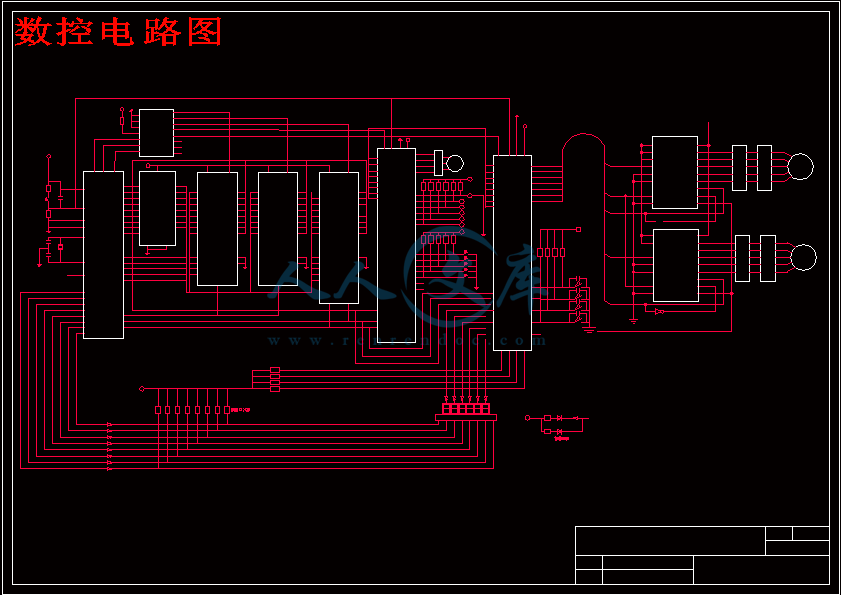

第一节 总体设计方案的拟定

C6140车床主要用于对中小型轴类、盘类以及螺纹零件的加工,这些零件加工工艺要求机床应完成的工作内容有:控制主轴正反转和实现其不同切削速度的主轴变速;刀架能实现纵向和横向的进给运动,并具备在换刀点自动改变四个刀位完成选择刀具;冷却泵、润滑泵的启停;加工螺纹时,应保证主轴转一转,刀架移动一个被加工螺纹的螺距或导程。这些工作内容,就是数控化改造数控系统控制的对象。察看C616车床及有关资料,并且参照数控车床的改造经验,确定总体改造方案。

1、主传动系统的设计改造

对普通车床进行数控改造时,一般可保留原有的主传动系统和变速操作机构,以减少改造量。但本设计中为了提高车床的自动化程度,以便于在加工过程中实现自动变换切削速度,对其作了相应的简化改造。

采用交流调速电机做车床主轴电机以取代原来的主轴电机,以实现无级调速;并简化原来传动系统,以达到多档调速范围的确定。

2、数控系统的选择设计

计算机数控装置(CNC)即控制装置是数控机床的中心环节。它通过对加工程序的运行处理,发出控制信号,实现对加工过程的自动控制。

在本设计中,由于时间较短、设计人员少,因而我们决定引进江苏东方数控新技术公司生产的NIM-9702数控系统

NIM-9702数控系统有以下特点:

3.自动转位刀架选择设计

数控机床的刀架是机床的重要组成部分。其结构直接影响车床的切削性能和效率。卧式车床数控改造应将原来机床的普通手动转位刀架替换成自动换位刀架,本设计决定采用常州武进数控设备厂生产的LD4四工位螺旋转位刀架。

4.驱动系统的设计改造:

由于改造设计的是简易型经济数控,所以在考虑具体方案时,基本原则是在满足需要的前提下,对于机床尽可能减小改动量,以降低成本。总体改造如下图所示:

图7-1 总体改造的示意图

控制方式类型选择

参考文献

1、张新义主编.经济型数控机床系统设计.北京:机械工业出版社,1998

2、余英良主编.机床数控改造设计与实例.北京:机械工业出版社,1994

3、王贵明主编.数控实用技术.北京:机械工业出版社,2001

4、张建纲、胡大锋主编.数控技术.武汉:华中科技大学出版社,2000

5、张建明主编.机电一体华系统控制.北京:高等教育出版社,2001

6、邓星钟主编.机电传动控制.武汉:华中科技大学出版社,2001

7、王爱玲主编.现代数控机床结构与设计.北京:兵器工业出版社,1999

8、卜云峰主编.机械工业及自动化简明设计手册上下册.北京:机械工业出版社,1999

9、刘跃南主编.机床计算机数控及应用,北京:机械工业出版社,1997

10、李洪主编.实用机床设计手册.沈阳:辽宁科学技术出版社,1999

11、李群芳、黄建主编.单片机微型计算机也接口技术.北京:电子工业出版社,2001

12、陶晓杰主编.伺服电机用于车床进给系统.制造业自动化,第22期,2000

13、机床设计手册编写组,机床设计手册(第三册),机械工业出版社,1986

14、李立强等主编.控车床自动转位刀台设计,制造技术与车床,2000

15、黄玉美主编.床总体方案的创新设计,设备管理与维修,2000

16、孙桓等主编.机械原理,高等教育出版社, 1995

17、机械工程手册.机械工程手册.机械工业出版社,1900

18、刘淑华.浅谈数控车床主传动系统设计.52668网路博览会.产业频道,2003

19、杨波.浅谈机床数控改造.e-works,e-works论坛,2001

20、大连理工大学工程画教研室主编.机械制图.北京:高等教育出版社,1993

川公网安备: 51019002004831号

川公网安备: 51019002004831号