【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

随着汽车工业的蓬勃发展,对汽车及其零部件的安全可靠性要求也就不断发展提高,作为汽车发动机的心脏部件油泵,一旦.出现故障,轻则造成汽车抛锚,重则造成车毁人亡,给人类的生命财产带来严重的危害。而齿轮油泵轴的断裂又是油泵最容易失效的方式之一。近几年来,随着油泵凸端喷射压力不断提高,轴断裂现象更为频繁发生,‘占不仅给油泵生产厂商带来巨大的经济损失,还严重地损害了油泵生产厂商的社会信誉。因此尽快找出轴断裂的原因并提出相应的改进措施迫在眉睫,具有重要的经济效益及社会效应。本课题就是分析研究齿轮油泵轴断裂失效的原因并提出了对策。本文运用失效分析程序图及失效分析鱼骨图的方法,从原材料、加工工艺过程和设计强度等角度出发,对齿轮油泵轴的疲劳断裂失效原因首次进行了详细地剖析并提出了一些相应的改进措施。通过宏观和微观断口分析,确定凸轮轴的断裂性质为旋转弯曲扭转复合疲劳断裂。冷加工过程中键槽部位的加工尖角和热处理过程中在键槽表面渗层中产生的网状碳化物直接导致了疲劳裂纹的萌生;由于锥体部位的加工精度太差致使凸轮轴与提前器两锥面贴合面积小于技术要求,导致由锥面贴合产生的摩擦力不能满足传递扭矩的要求,使两锥面产生相对运动,致使键槽受力,从而加剧了己在键槽尖角处萌生的微裂纹扩展。应力计算表明,轴锥体键槽上方处所受的应力较大,再加上冷热加工缺陷在键槽处引起的应力集中,所以锥体键槽上方处最容易萌生疲劳裂纹并快速扩展。这也就是疲劳断裂主要发生于该部位的原因。热处理淬火工艺不当,心部组织中出现大量的未溶铁素体,羽毛状上贝氏体和魏氏组织等异常组织,也会使凸轮轴的疲劳强度及心部韧性急剧下降,促使疲劳裂纹快速扩展,最终导致凸轮轴两种类型的断裂。针对上述失效原因,提出了以下改进措施:(1)在结构允许的条件下,尽可能加大键槽底部的圆角过渡(2)提高冷加工质量,增加锥面贴合面积及表面光洁度(3)改进热处理工艺,提高热处理质量。通过理论分析及反复试验采用锥体表面涂防渗碳剂新工艺代替原有工艺即锥体高频退火,取得了令人满意的效果,轴采用新工艺热处理半年多来,至今未发现轴断裂现象的发生。

关键词:轴,表面涂防,断裂分析,网状碳化物,疲劳强度,

目 录

第1章绪论---------------------------------------------11

1.1油泵的发展历史及国内外现状----------------------------12

1.2油泵系统----------------------------------------------12

1.2.1油泵的作用-----------------------------------------12

1.2.2油泵的组成及工作原理-------------------------------12

1.3机械失效模式及分析-----------------------------------14

1.3.1机械失效模式--------------------------------------14

1.3.2机械断裂失效的危害性-------------------------------15

1.3.3失效分析的步骤及方法------------------------------16

1.4小结-------------------------------------------------17

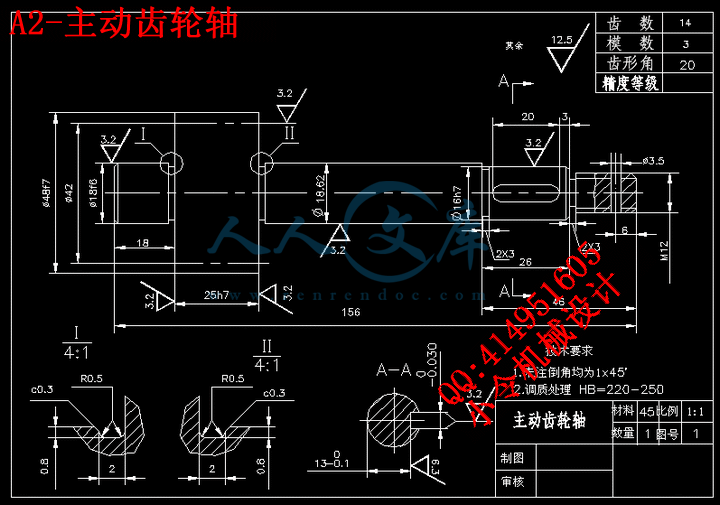

第2章 轴-------------------------------------------------19

2.1轴的结构及工况---------------------------------------19

2.1.1 凸轮轴的结构-------------------------------------19

2.1.2 凸轮轴的工况-------------------------------------20

2.2轴的技术条件------------------------------------------20

2.2.1 冷加工主要技术要求-------------------------------21

2.2.2 热处理技术要求-----------------------------------21

2.3轴的加工过程-------------------------------------------24

2.4小结--------------------------------------------------25

第3章 应力分析-------------------------------------------25

3.1强度校核原始条件---------------------------------------25

3.2轴扭矩计算---------------------------------------------25

3.2.1 计算工况-------------------------------------------25

3.2.2 凸轮轴受力分析-------------------------------------26

3.2.3 外载荷与惯性力Pj计算-----------------------------27

3.3弯矩的计算-------------------------------------------28

3.3.1 侧向力F2的计算-----------------------------------28

3.3.2 弯矩的计算----------------------------------------28

3.4危险截面应力的计算-----------------------------------28

3.4.1 最大切相力计算----------------------------------29

3.4.2 最大正应力的计算--------------------------------31

3.4.3 主应力计算--------------------------------------31

3.5安全系数校核-----------------------------------------32

3.5.1 锥柱面交接截面校核------------------------------33

3.5.2 键槽截面校核------------------------------------34

3.6小结-------------------------------------------------34

第4章 综合分析------------------------------------------34

4.1断裂性质分析-----------------------------------------35

4.2断裂原因综合分析-------------------------------------36

4.2.1 疲劳源产生的因素--------------------------------36

4.2.2 疲劳裂纹扩展原因分析----------------------------39

4.3小结-------------------------------------------------45

第5章 改进措施-------------------------------------------46

5.1设计改进---------------------------------------------46

5.1.1提高强度储备--------------------------------------46

5.1.2优化结构设计--------------------------------------46

5.2提高冷加工质量---------------------------------------48

5.2.1 提高表面光洁度-----------------------------------48

5.2.2 提高锥面的加工精度-------------------------------49

5.3材料选用改进-----------------------------------------49

5.4改进热处理工艺---------------------------------------50

5.4.1 工艺改进设想-------------------------------------50

5.4.2 试验方法-----------------------------------------50

5.4.3 试验结果-----------------------------------------52

5.4.4小结----------------------------------------------58

设计心得----------------------------------------------------58

结束语------------------------------------------------------59

参考文献----------------------------------------------------59

第一章 绪论

1. 1.油泵的发展历史及国内外现状

1892年狄赛尔发明了柴油机,一个世纪以来,经过几代人的努力,柴油机已经发展成为一个庞大的家族。在今天的世界上,凡是有人类活动的地方都有柴油机在运转。柴油机的心脏就是燃油喷射装置[1],即通常所说的油泵油嘴。

柴油机用燃油装置源于1893年鲁道夫.狄赛尔发明的煤粉喷射装置。开始时试用煤粉作燃料,其后改用石油燃料。1910年英国维克尔斯(Vickers)公司的佳姆斯.麦克辛(James Mckechnie)发明无气喷射装置.

川公网安备: 51019002004831号

川公网安备: 51019002004831号