TX1600铣床Z1轴和Y1轴设计及专用机床设计

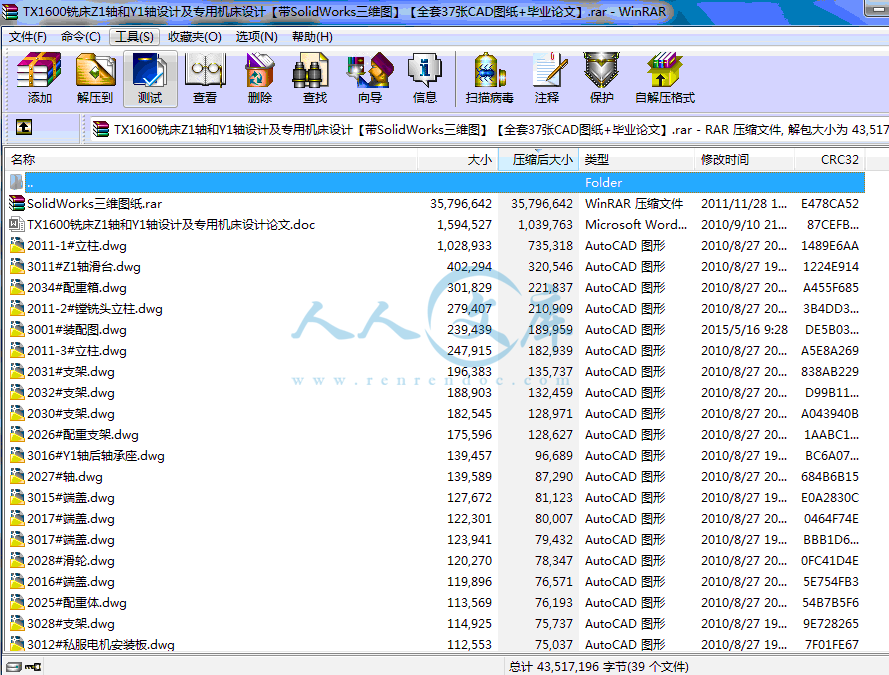

45页 16000字数+说明书+SolidWorks三维图纸+37张CAD图纸【详情如下】

SolidWorks三维图纸.rar

TX1600铣床Z1轴和Y1轴设计及专用机床设计论文.doc

2011-1#立柱.dwg

2011-2#镗铣头立柱.dwg

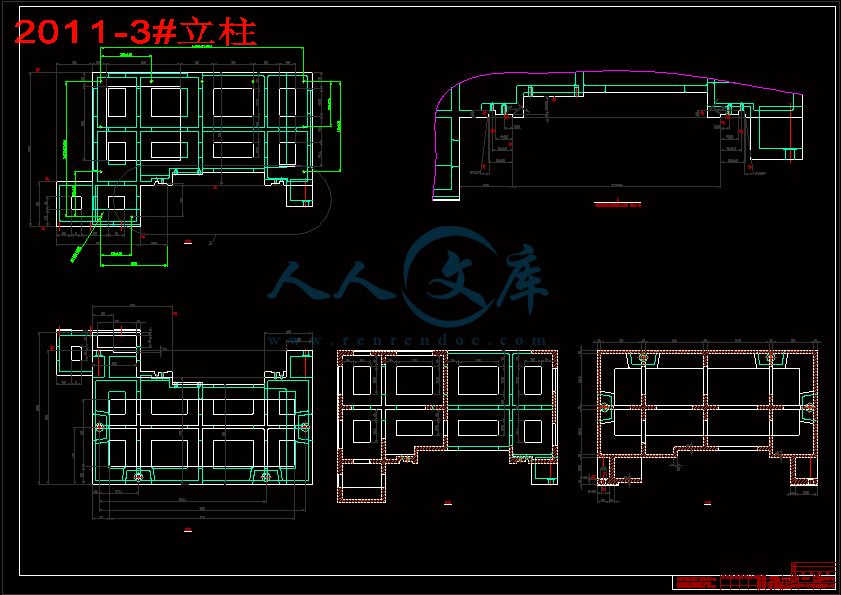

2011-3#立柱.dwg

2012#Z1轴导轨副.dwg

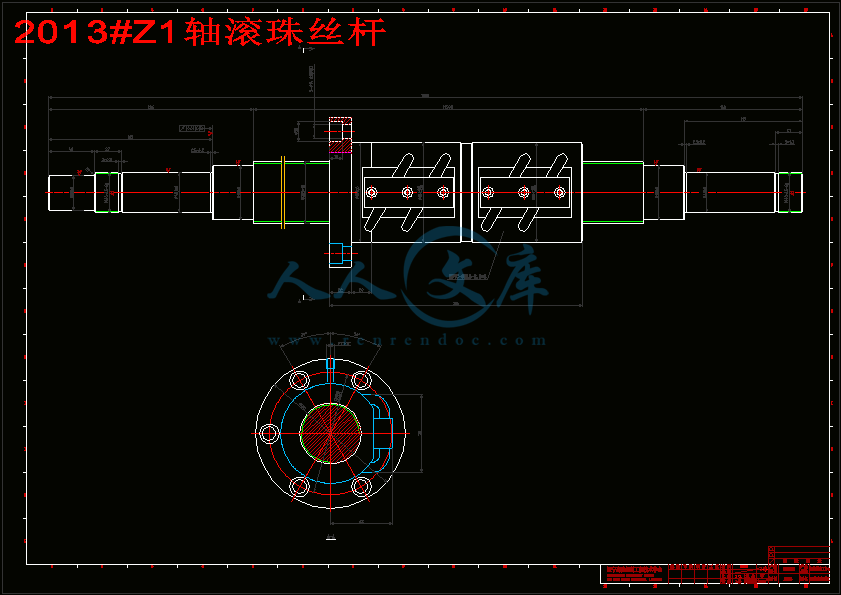

2013#Z1轴滚珠丝杆.dwg

2014#Z1轴前轴承座.dwg

2015#Z1轴后轴承座.dwg

2016#端盖.dwg

2017#端盖.dwg

2018,2019#Z1轴轴承隔套.dwg

2020#盖板.dwg

2021#盖板.dwg

2022#调整垫.dwg

2023#调整垫.dwg

2025#配重体.dwg

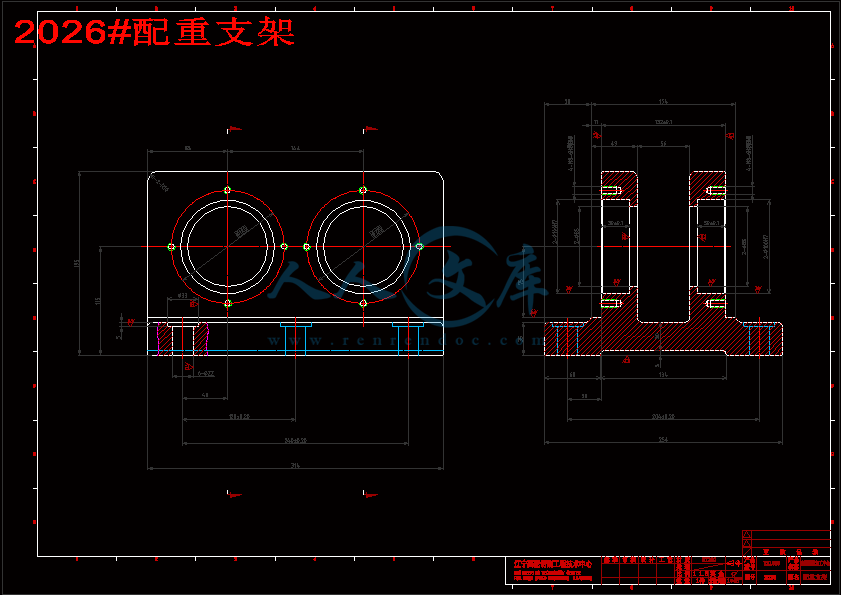

2026#配重支架.dwg

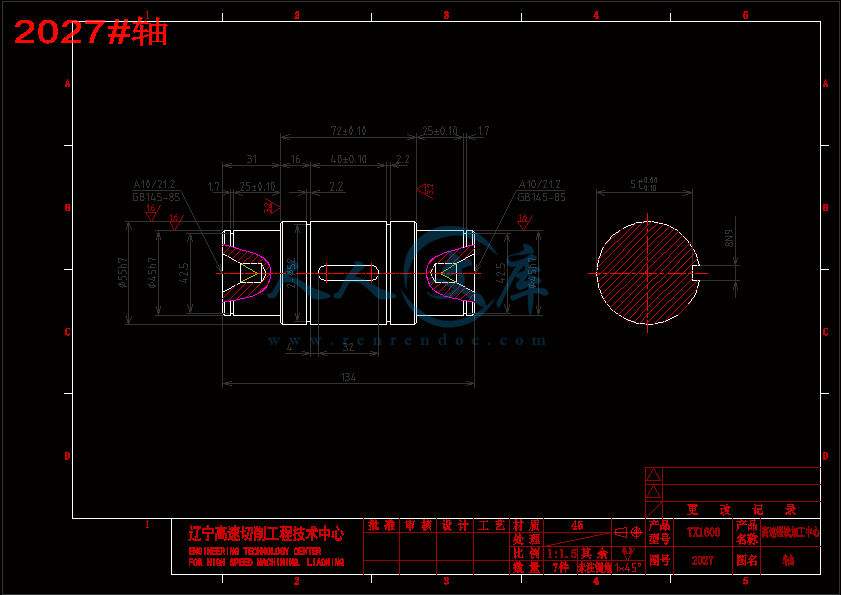

2027#轴.dwg

2028#滑轮.dwg

2029#端盖.dwg

2030#支架.dwg

2031#支架.dwg

2032#支架.dwg

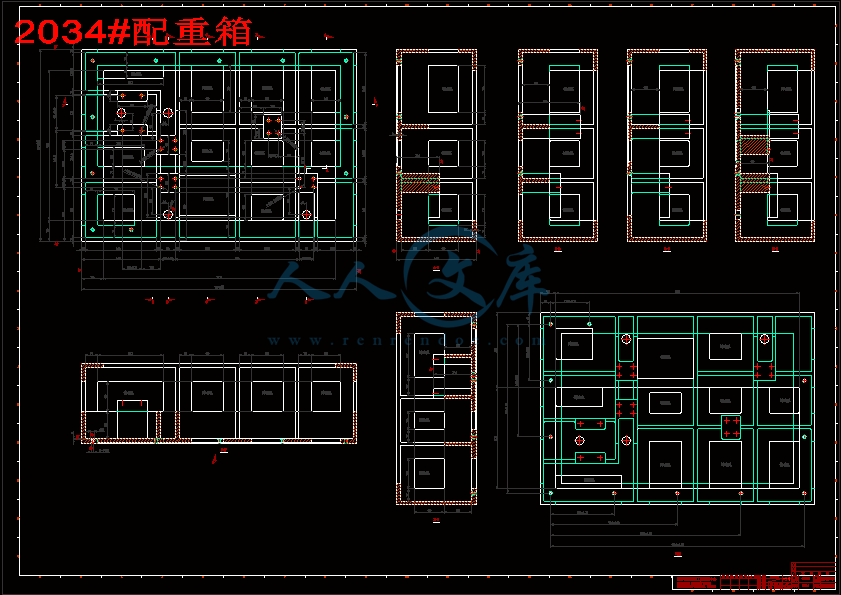

2034#配重箱.dwg

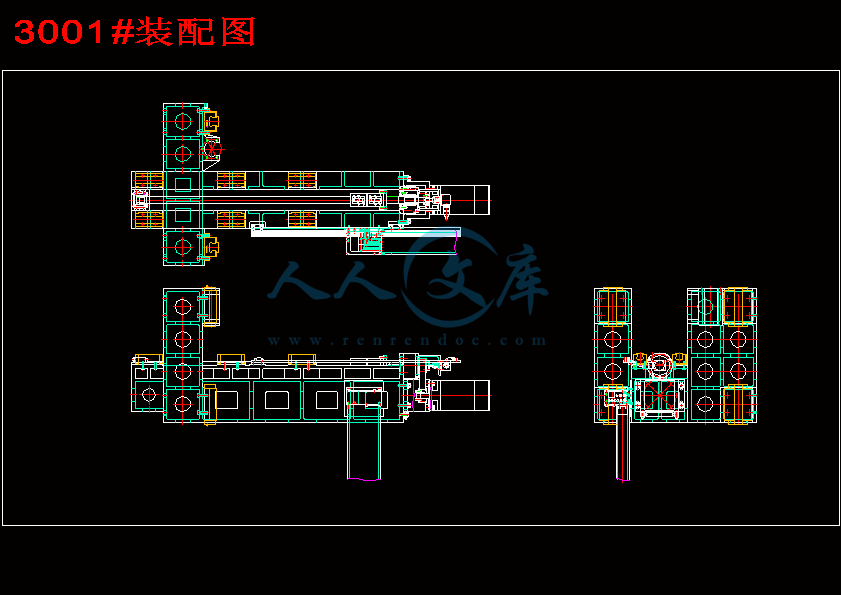

3001#装配图.dwg

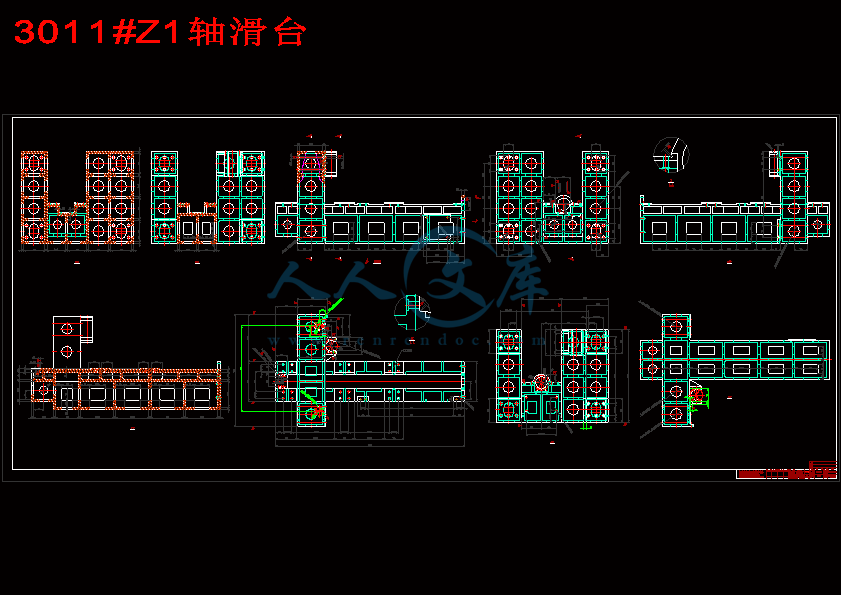

3011#Z1轴滑台.dwg

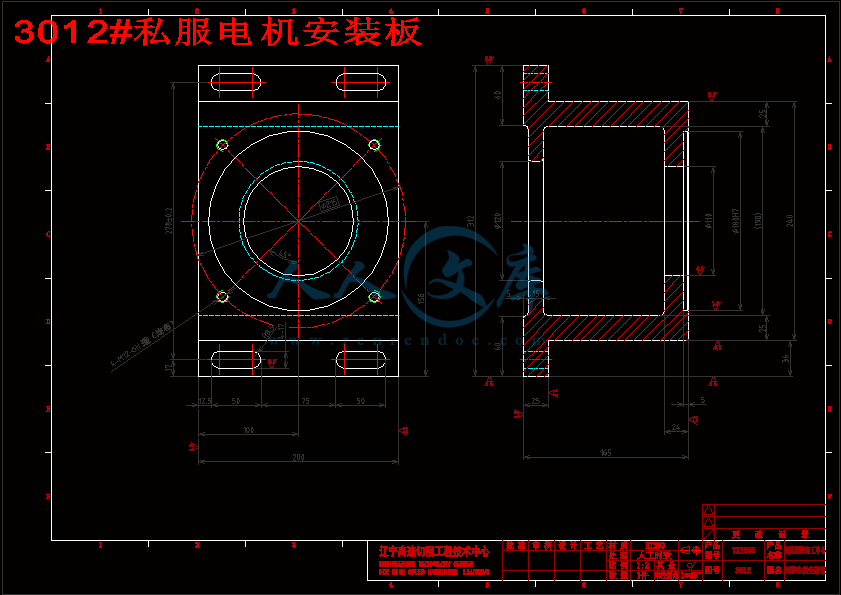

3012#私服电机安装板.dwg

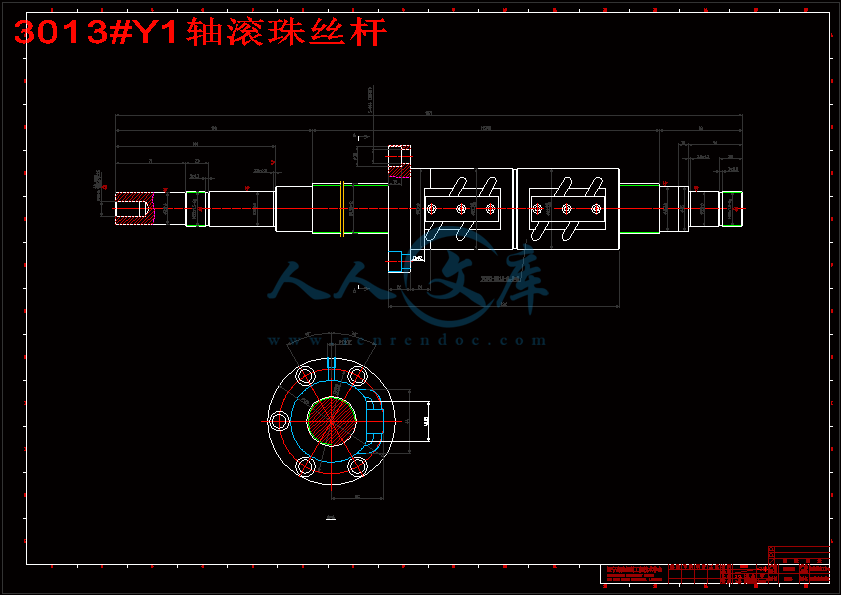

3013#Y1轴滚珠丝杆.dwg

3014#Y1轴前轴承座.dwg

3015#端盖.dwg

3016#Y1轴后轴承座.dwg

3017#端盖.dwg

3018#盖板.dwg

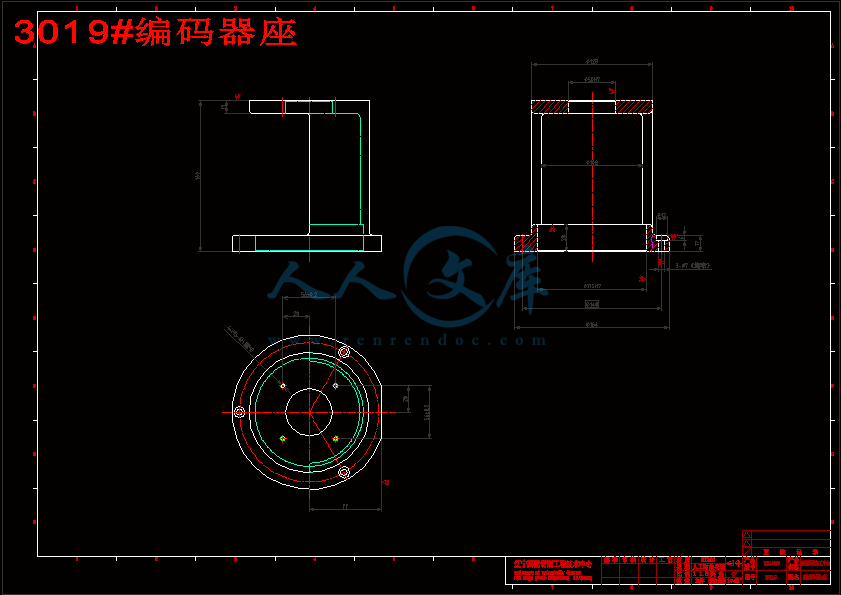

3019#编码器座.dwg

3020#Y1轴齿形带轮.dwg

3023#压盖.dwg

3027#轴.dwg

3028#支架.dwg

摘 要

本次设计是对TX1600铣床Z1轴和Y1轴的一次研究,首先,对我国机床的发展进行简单的概述,然后阐述TX1600的设计意义,它是我校研制的专用机床,在一些复杂零件加工时,与普通机床相比,不需要重复定位,加工过程相对简单。本文系介绍了TX1600铣床Y1轴和Z1轴的一些部件,TX1600Y1轴和Z1轴能够同时移动完成多方位走刀加工,采用高速电切削主轴,既提高了加工效率又保证了加工精度,从而使它符合了国际先进机床的设计标准。本文中的零件图均由Solidworks画图软件绘制,对于Solidworks一些强大的功能,本文中也进行了一些列举。

关键词:TX1600,铣床

Abstract

This design is a research to the TX1600 miller Z1 stalk and the Y1 stalk, first, carry on a simple outline to the development of our country tool machine, then elaborate the design meaning of TX1600, it is the appropriation tool machine that our school develops, when some complicated spare partses process, compared with the common tool machine, don't need to repeat a fixed position, process process opposite simple.This text fastens some partses of introducing the TX1600 miller Y1 stalk and Z1 stalk, TX1600 Y1 stalk and Z1 stalk can move completion at the same time in many ways walk the knife process and adopt a high speed electricity to slice to pare a principal axis and raised to process an efficiency and promised to process accuracy and made thus it design standard according to international advanced tool machine.The spare parts diagram in this text is all drawn software by Solidworks to draw, some strong functions to Solidworks, also carried on in this text some enumerate.

Keyword:TX1600, miller

目 录

摘 要 I

目 录 III

1 概述 1

1.1我国机床工业的发展概况 1

1.2 专用机床的设计背景 1

1.3铣床的分类 2

1.4 高速铣床的技术特点 3

1.5 高速切削的特点 4

1.6 TX1600的重要性 5

1.7 TX1600的主要技术指标 6

1.8 TX1600Z1轴和Y1轴介绍 7

2.TX1600Z1轴和Y1轴主要部件的相关计算 8

2.1 电机的选择 8

2.11 Y1轴电机的选择 8

2.12 Z1轴电机的择 9

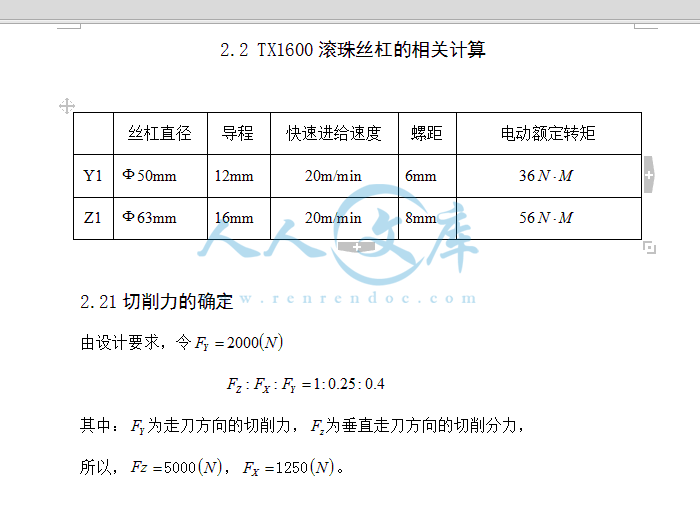

2.2 TX1600滚珠丝杠的相关计算 10

2.21 切削力的确定 10

2.22 Z1轴滚珠丝杠的校核计算 11

2.23 Y1轴滚珠丝杠的校核计算 11

2.3 进给加速度计算 13

2.31 Z方向系统向下运行 13

2.32 Z方向系统向上运行 14

2.33 Y方向进给系统 15

3 SolidWorks及其功能简介 16

4. TX1600铣床典型零件介绍 21

4.1滚珠丝杠副 21

4.2 Z1轴滑台 22

4.3 伺服电机安装钣 24

4.4 轴承座 25

4.5 端盖 27

4.6 皮带轮 27

4.7 编码器座 28

4.8 盖板 29

4.9 压盖 29

4.10 Y1轴支架 30

4.11滑块和导轨 31

4.12镗铣头立柱 32

4.13 Z1轴轴承隔套 35

4.14 调整垫 35

4.15 配重体 36

4.16 Z1轴支架 37

4.17 配重配置箱 38

总结 39

致谢 41

参考文献 42

1 概述

1.1我国机床工业的发展概况

我国自改革开放以来,虽然机床加工的机械水平及产品质量有着显著的提高,但与先进的发达国家相比差距较大,主要存在的问题有:水平低,仿制多,品种少,自动化程度不高,外观质量不高,机床机械合格率低,远低于同类产品的平均合格率,螺纹加工机床和其他机床发展一样缓慢。

国内时生产的中档普及型数控机床的功能,性能和可靠性方面以具有较强的市场竞争力。但在中,高数控机床方面,与国外一些产品相比,仍存在较大差距。螺纹加工的数控化程度也很低。虽然我国现在的水平很低但是发展前景很好:首先,我国的政策调整有利于机床行业的发展;第二。产品转移给机床行业的发展带来的机遇;第三,下游行业成长较快;第四,数控机床消费增长较快。目前,国内有很多机床采用继电器控制,使用不便,且较为落后,而国外较多同行业采用PLC先进技术集成控制来形成生产自动化,已形成一系列自动化程度较高的生产流水线,大大提高了生产效率,降低了加工成本。

1.2 专用机床的设计背景

最早的组合机床是1911年在美国制成的,用于加工汽车零件。初期,各机床制造厂都有各自的通用部件标准。为了提高不同制造厂的通用部件的互换性,便于用户使用和维修,1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化的原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。

通用部件按功能可分为动力部件、支承部件、输送部件、控制部件和辅助部件五类。动力部件是为组合机床提供主运动和进给运动的部件。主要有动力箱、切削头和动力滑台。支承部件是用以安装动力滑台、带有进给机构的切削头或夹具等的部件,有侧底座、中间底座、支架、可调支架、立柱和立柱底座等。 输送部件是用以输送工件或主轴箱至加工工位的部件,主要有分度回转工作台、环形分度回转工作台、分度鼓轮和往复移动工作台等。控制部件是用以控制机床的自动工作循环的部件,有液压站、电气柜和操纵台等。辅助部件有润滑装置、冷却装置和排屑装置等。为了使组合机床能在中小批量生产中得到应用,往往需要应用成组技术,把结构和工艺相似的零件集中在一台组合机床上加工,以提高机床的利用率。因此专用机床的出现也是必然的。

专用机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此专用机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。专用机床一般用于加工箱体类或特殊形状的零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。有的组合机床采用车削头夹持工件使之旋转,由刀具作进给运动,也可实现某些回转体类零件(如飞轮、汽车后桥半轴等)的外圆和端面加工。

TX1600就是符合此类加工的专用组合机床。具有加工效率高、加工精度高、刀具寿命长、切削过程平稳等特性,它可以解决通常单独用车或铣难以实现或根本无法实现的加工难题,具有很好的产业化前景并蕴含着巨大的经济效益。

1.3铣床的分类

铣床种类很多,一般分为:

①升降台铣床:有万能式、卧式和立式等,主要用于加工中小型零件,应用最广。

②龙门铣床:包括龙门铣镗床龙门铣刨床和双柱铣床,均用于加工大型零件。

③单柱铣床和单臂铣床:前者的水平铣头可沿立柱导轨移动,工作台作纵向进给;后者的立铣头可沿悬臂导轨水平移动,悬臂也可沿立柱导轨调整高度。两者均用于加工大型零件。

④工作台不升降铣床:有榘形工作台式和圆工作台式两种,是介于升降台铣床和龙门铣床之间的一种中等规格的铣床。其垂直方向的运动由铣头在立柱上升降来完成。

⑤仪表铣床:一种小型的升降台铣床,用于加工仪器仪表和其他小型零件。

⑥工具铣床:用于模具和工具制造,配有立铣头、万能角度工作台和插头等多种附件,还可进行钻削、镗削和插削等加工。

现在,又开发了一种可更换式主轴系统,具有一机两用的功效,用户根据不同的加工对象选择使用,即电主轴和镗杆可相互更换使用。这种结构兼顾了两种结构的不足,还大大降低了成本。是当今卧式镗铣床的一大创举。电主轴的优点在于高速切削和快速进给,大大提高了机床的精度和效率。

卧式镗铣床运行速度越来越高,快速移动速度达到25~30m/min,镗杆最高转速6000r/min。而卧式加工中心的速度更高,快速移动高达50m/min,加速度5m/s2,位置精度0.008~0.01mm,重复定位精度0.004~0.005mm。

1.5 高速切削的特点

铣削加工是型腔模具加工的重要手段,而高速铣削具有工件温度低、切削力小、加工平稳、加工质量良好、加工效率高(为普通铣削加丁的5~10倍)及可加工硬材料(<60HRC)等诸多优点,因而在模具的加工中日益受到重视。高速铣削具有以下四大特点:

(1)高效 高速铣削的主轴转速—般为15000~40000r/min,最高可达100000r/min。在切削钢时,其切削线速度约为400m/min,比传统的铣削加工高5~10倍;在加工型腔模时,与传统的加工方法相比(常规铣削、电火花成型加工、抛光)其效率提高4~5倍;与完全采用EDM加工相比,其加工速度提高4—8倍。例如,加工一个插座外壳的压铸模,若采用常规铣削、电火花成型加工、抛光等工艺,约需50~60h,而采用高速铣削加工约需14h,效率提高近4倍。

(2)高精度 高速铣削的一般加工精度为l0um,有的甚至更高,可分为三档:普通级为5um,精密级从3~5um至1~1.5urn,超精密级可达0.0lum。

(3)高表面质量 由于高速铣削的工件温升小(约3℃),故表面没有变质层及微裂纹,热变形也小。最好的表面粗糙度值为Ra≤lum。

(4)可加工高硬材料 与常规铣削相比,能对经淬火及回火后的模具钢坯(硬度50~54HRC)进行高速铣削,铣削的最高硬度可达60HRC。

高速切削工艺的优点

高速铣削不仅仅是切削速度的提高,还需要在制造技术全面进步和进一步创新的基础上,包括驱动、刀具材料、涂层、测试、安全等技术的重大进步,才能达到的切削速度和进给速度的成倍提高,才能使制造业整体切削加工效率有显著的提高。

高速铣削工艺主要有以下几方面的优点:

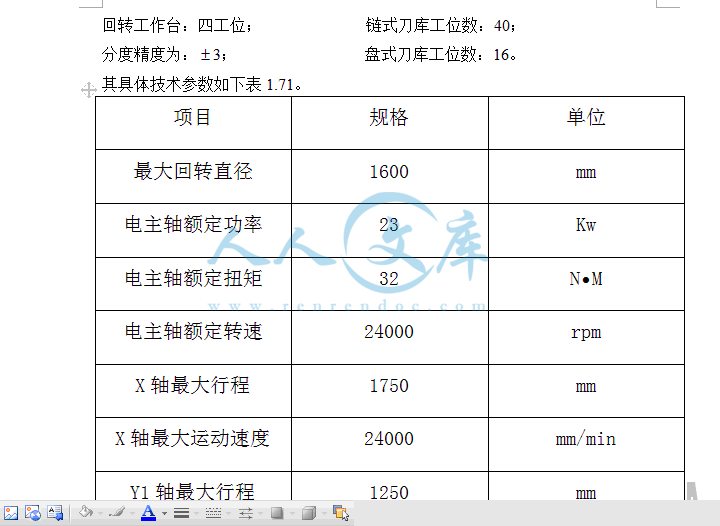

1.7 TX1600的主要技术指标

它是我校研制的组合机床,在一些复杂零件加工时,与普通机床相比,既提高了加工精度,还缩短了加工周期,加工过程相对简单,本文介绍了TX1600铣床的一些部件,TX1600Y1轴和Z1轴能够同时移动滑台完成多方位走刀加工,

它的控制轴数包括:X轴,Y1轴,Y2轴,Z1轴,Z2轴,一共五轴;

回转工作台:四工位; 链式刀库工位数:40;

分度精度为:3; 盘式刀库工位数:16。

其具体技术参数如下表1.71。

项目 规格 单位

最大回转直径 1600 mm

电主轴额定功率 23 Kw

电主轴额定扭矩 32 NM

电主轴额定转速 24000 rpm

X轴最大行程 1750 mm

X轴最大运动速度 24000 mm/min

Y1轴最大行程 1250 mm

Y2轴最大行程 1500 mm

Z1轴最大行程 1000 mm

Z2轴最大行程 1000 mm

Y1轴最大运动速度 30000 mm/min

Z1轴最大运行速度 30000 mm/min

镗铣轴功率 22 Kw

镗铣轴最高转速 600 rpm 表1.71

下面列举一台高速铣床HS664,其技术参数如下表1.72。

项目 规格 单位

X轴最大行程 600 mm

Y轴最大行程 560 mm

Z轴最大行程 400 mm

Y主轴额定功率 16 Kw

Z主轴额定功率 19 Kw

最大回转直径 585 mm

表1.72

上述机床为三轴联动,刀库工位数为20。

通过以上两个机床参数的比较,可见TX1600的性能和工艺水平要好于HS664,在同样是高速切削机床的情况下有着更好的技术特点,符合现代化生产的需求。由此得出,对TX1600的研制是很有意义的。

1.8 TX1600Z1轴和Y1轴介绍

TX1600铣床的Z1轴和Y1轴是提供该机床Z1和Y1方向运动的工件,是实现现代化组合加工的重要组成部分。Y1轴上装有电切削高速主轴,实现了高速切削和精加工;Z1轴承载了切削力和Z1轴滑台的大部分载荷,是保证稳定加工的重要工件。两工件的设计具有很高的强度和刚度,而且都装有独立的动力装置,通过滚珠丝杠副完成Y1方向和Z1方向的运动。 总结

我的毕业设计的题目为TX1600铣床Y1和Z1轴的设计,这是一个纯设计类的题目,跟我所学习的专业极为类似,我所学的机械专业为典型的工科类专业,是最具代表性的。工科是应用数学、物理学、化学等基础科学的原理,结合生产实践所积累的技术经验而发展起来的学科。代表性的学科有土建类、水利类、电工类、电子信息类、热能核能类、仪器仪表类、化工制药类等等。工科的培养目标是在相应的工程领域从事规划、勘探、设计、施工、原材料的选择研究和管理等方面工作的高级工程技术人才。主要是要培养实际应用能力的工作人员。工科类专业需要从事其研究的人员不断地进行亲身实践,总结,还要求其具备一定的分析计算能力。而我的具体专业为机械设计制造及其自动化,这又是机械类各专业中最具代表性的一门专业。本专业培养具备机械设计制造基础知识与应用能力,能在工业主产第一线从事机械制造领域内的设计制造、科技开发、应用研究、运行管理和经营销售等方面工作的高级工程技术人才。本专业学生主要学习机械设计与制造的基础理论,学习微电子技术、计算机技术和信息处理技术的基本知识,受到现代机械工程师的基本训练,具有进行机械产品设计、制造及设备控制、生产组织管理的基本能力。在挑选毕业设计题目的时候,我就仔细地对其进行了选择,最终选择了尾台设计这一纯设计类题目。

总结大学四年以来我所学到的知识,其中大部分都在毕业设计中有所体现,对于我所从事的机械专业来说,毕业设计是能够最好地展现自己所掌握的全部专业知识的形式。在毕业设计的制作过程中,不但需要亲自去分析,计算,设计,还要通过自己的亲身实践来对自己所设计的部件进行检验。在此过程中,毕业设计的制作不但是对自己头脑中的知识进行再现,还是一次对自己所掌握的知识的最好的实践过程。在毕业设计的开始阶段,我领到题目后首先积极地与老师进行联系沟通,了解题目所涉及的相关内容和设计过程,在老师的细心指导下我开始了繁忙而充实的毕业设计。毕业设计的第一项内容为运用solidworks软件进行零件的三维设计,其间老师为我们介绍了solodworks软件的相关内容,并亲身指导我们进行实际操作,之后我独立地完成了对尾台各零件的三维设计,在此期间我遇到过很多问题,在老师的细心指导下我终于完成了第一项内容。接下来是零件的装配过程,我运用solodworks软件将所设计的零件分别按顺序正确安装。装配好后将在solodworks软件中制作的零件和装配体分别导入到AUTO CAD软件中,并对其进行标注,这是一项工作量很大的任务,不但要求被加工件标注正确,有些时候还要亲自到图书馆进行零部件资料的相关内容的查询,这一过程中我遇到过很多问题,比如零件的尺寸精度,公差,加工方式和条件等,在老师的指导和帮助下,我顺利的完成了标注任务。最后还要通过相关计算来对尾台顶尖顶紧力,轴承寿命,丝杠压杆稳定进行校核,还要对工件转动惯量来进行计算,在此过程中我在很多老师的指导帮助下完成了相关计算。总的来说,毕业设计是一项需要长期专研和创作但又不失快乐的实现自我价值的创造过程,它需要制作者的思路不断,持之以恒的努力和思考,是对自我的挑战。

致谢

本次历时三个多月的毕业设计即将结束,经过不断地设计,修改,计算,校核,TX1600的结构和各数据的设计计算已完成,在此期间,我几乎运用到了大学四年以来所学过的所有基础课,专业课的内容,由于我的课题为结构设计,我主要运用到了机械设计,机械制造等主要学科。并运用solidworks, Auto CAD软件进行建模,设计,装配,标注等工作。在此,我要忠心感谢鑫龙等老师对我的指导,每当我在毕业设计过程中遇到困难请教老师时,老师们都会耐心热情的为我进行指导和提示,这对我的整个课程设计起到了很大的帮助。毕业设计是我们学生阶段在大学期间的最后的一项任务,其完成标志着我们大学阶段的结束,毕业设计中充满了我们辛勤的汗水和努力,虽然感到疲惫,但我们在完成后的喜悦感和满足感是无法言表的。在此期间,专研,学习,合作是我们制作过程中的主题,通过设计过程中的工作,我感受到我们在将来工作中所需的努力,同时也感受到劳动人民的辛勤和汗水。

参考文献

[1] 孙恒,陈作模. 机械原理【M】.6版.北京:高等教育出版社,2001

[2] 余越庆. 现代机械动力学【M】.北京:北京工业出版社,2001

[3] 孙麟治. 微机械研究新进展.光学精密工程出版社,1997(2)

[4] 沈德新,王渭源. 微工程的发展.中国科学出版社,1997

[5] 周伯英. 工业机器人设计【M】.北京:机械工业出版社,1995

[6] 苑伟政. 立体微细光刻技术.航空精密制造技术出版社,1995

[7] 谭学润. 机械零件.北京:中国石化出版社,1994

[8] 苑伟政,李晓莹. 微机械与微细加工技术.机械科学出版社,1993

[9] 高泽远,姚玉泉,李林贵. 机械设计.修正版.沈阳:东北大学出版社,1991

[10] 邹家祥. 现代机械设计理论与方法.北京:科学出版社,1990

[11] 马先贵. 润滑与密封.北京:机械工业出版社,1985

[12] J Bokor. Advanced Lithography for ULSI. 1996 IEEE, Circuit&Devices

[13] Hayashi teru. Introduction to Actual Micromachine.精密工学会 1994,60(3)

[14] Kurt E Petersen. Silicon as a mechanical Material. Proc. IEEE, 1982(5):420

川公网安备: 51019002004831号

川公网安备: 51019002004831号