【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

近年来,我国企业的数控机床占有率逐渐上升,而现有的大多数机床切削加工不能满足复杂型面得加工要求。电解加工机床以其加工速度快,可加工难切削的、表面复杂的零件,具有工具阴极无损耗,加工质量好,生产效率高,加工范围广等优点,在生产中起了越来越重要的作用。

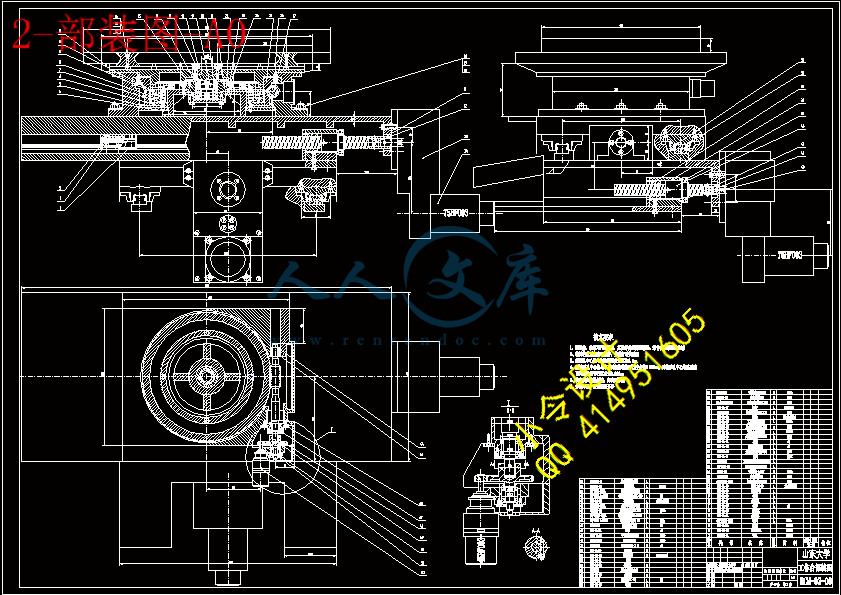

本次设计的内容就是五坐标数控点解加工机床的X, Y, 向传动机构和计算机数控系统。X, Y, 向的传动系统与数控铣床相似,参考了典型数控铣床的结构来设计,在局部放入设计上综合考虑了电解加工的特殊性。在考虑机床的工作性能放的同时也考虑了机床的安全性能和环保性能。在材料的选用上选用了不易腐蚀放入不锈钢等材质,在结构设计上考虑电解液的密封性,从而达到生产的目的。

在参考典型机构的基础上,结合电解加工机床的工作条件,设计完成的数控电解机床可以加工几何形状比较复杂的零件,并能达到较好的精度要求。生产中可以节约更多的时间,人力和物力。

关键词: 电解加工;数控系统;数控机床

ABSTRACT

In recent years, the share of CNC machine tool in Chinese enterprises increased year by year, but most of the existing machine tool cutting processing can not meet the processing requirements of the complex surface. Electro-chemical machine tools play an increasingly important role in the production with the high processing speed, processing the parts of hard-to-cut and the complex surface, cathode without loss, good quality processing, high productivity, processing of wide range and other advantages.

The design elements include the X, Y, CW transmission structure and the computer numerical control system of five coordinates electrolytic NC machine. Because X, Y, CW to the transmission system is similar to the NC milling machine, we can design it referring to the typical structure of the CNC milling machine with the design of partial consideration to the special nature of electrochemical machining for the necessary changes. In considering the machine performance of the machine we should also consider the safety performance and environmental-friendliness. In order to achieve the production goal, the stainless steel and other materials which are difficult to corrode can be chose easily in the selection of materials, and the sealing of electrolyte should be considered in the selection of structural design.

NC electrochemical machine can process more complex geometry of parts, and can achieve better accuracy in the working conditions. The electrolytic processing machine tools are combined with the typical structure. Production can save more time, manpower and resources.

Keywords: Electrochemical machining; Numerical control system; Numerical- control machine tool

目 录

第一章 绪论1

第二章 机床总体方案设4

2.1 课题国内外发展现状4

2.2 机床总体结构形式4

2.3 机床的传动方案确定6

2.3.1 X、Y轴向传动方案6

2.3.2 轴传动方案7

2.3.3 导轨形式8

2.3.4 齿轮副的选择8

第三章 X,Y,向传动机构及工作台设计9

3.1 X轴向滚珠丝杠设计9

3.1.1 强度计算10

3.1.2 滚珠丝杠静态设计11

3.1.3 丝杠螺母的动态设计15

3.2 Y轴向滚珠丝杠设计17

3.2.1 强度计算18

3.2.2 滚珠丝杠静态设计19

3.2.3 丝杠螺母的动态设计22

3.3电动机选择与齿轮传动设计24

3.3.1 电动机的选择24

3.3.2 齿轮传动设计与选用25

3.4 导轨的选择26

3.4.1 导轨类型的选择26

3.4.2 导轨的材料27

3.4.3 滚动导轨的结构形式28

3.4.4 滚动导轨的设计计算28

3.4.5 确定导轨的参数29

3.5 向传动机构及回转工作台的设计29

3.5.1 蜗轮蜗杆传动的设计30

第四章 数控系统硬件设计34

4.1 数控系统设计方案34

4.2 数控系统硬件结构设计34

4.3 数控系统接口设计35

第五章 数控系统控制软件设计38

5.1 CNC系统软件的构成38

5.2 CNC系统软件的功能38

5.3 CNC系统软件的实现39

5.3.1 CNC系统软件开发工具39

5.3.2 CNC系统软件界面设计和编程40

5.3.3 CNC系统软件功能调试49

第六章 结论50

致 谢52

参考文献53

附 录54

第一章 绪论

数控机床的电解加工是利用金属在电解液中发生电化学阳极溶解的原理将工件加工成形的一种特种加工方法。加工时,工件接直流电源的正极,工具接负极,两极之间保持电流,从而形成电化学阳极溶解。随着工具相对工件不断进给,工件金属不断被电解,电解产物不断被电解液冲走,最终两极间各处的间隙趋于一致,工件表面形成与工具工作面基本相似的形状。

电解加工对于难加工材料、形状复杂或薄壁零件的加工具有显著优势。目前,电解加工已获得广泛应用,如炮管膛线,叶片,整体叶轮,模具,异型孔及异型零件,倒角和去毛刺等加工。并且在许多零件的加工中,电解加工工艺已占有重要甚至不可替代的地位。

与其它加工方法相比,根据参考文献[3],电解加工具有如下特点,:

a)加工范围广。电解加工几乎可以加工所有的导电材料,并且不受材料的强度、硬度、韧性等机械、物理性能的限制,加工后材料的金相组织基本上不发生变化。它常用于加工硬质合金、高温合金、淬火钢、不锈钢等难加工材料。

b)生产率高,且加工生产率不直接受加工精度和表面粗糙度的限制。电解加工能以简单的直线进给运动一次加工出复杂的型腔、型面和型孔,而且加工速度可以和电流密度成比例地增加。据统计,电解加工的生产率约为电火花加工的5至10倍,在某些情况下,甚至可以超过机械切削加工。

c)加工质量好。可获得一定的加工精度和较低的表面粗糙度。

加工精度(mm):型面和型腔为 ± 0.05~0.20;型孔和套料为± 0.03~0.05。

表面粗糙度(mm):对于一般中、高碳钢和合金钢,可稳定地达到 Ra1.6~0.4,有些合金钢可达到 Ra0.1[1]。

d)可用于加工薄壁和易变形零件。电解加工过程中工具和工件不接触,不存在机械切削力,不产生残余应力和变形,没有飞边毛刺。

e)工具阴极无损耗。在电解加工过程中工具阴极上仅仅析出氢气,而不发生溶解反应,所以没有损耗。只有在产生火花、短路等异常现象时才会导致阴极损伤。

但是,事物总是一分为二的。电解加工也具有一定的局限性,主要表现为:

a)加工精度和加工稳定性不高。电解加工的加工精度和稳定性取决于阴极的精度和加工间隙的控制。而阴极的设计、制造和修正都比较困难,阴极的精度难以保证。此外,影响电解加工间隙的因素很多,且规律难以掌握,加工间隙的控制比较困难。

b)由于阴极和夹具的设计、制造及修正困难,周期较长,因而单件小批量生产的成本较高。同时,电解加工所需的附属设备较多,占地面积较大,且机床需要足够的刚性和防腐蚀性能,造价较高。因此,批量越小,单件附加成本越高。

根据参考文献[4]和[5],电解加工机床的分类:

包括各种规格尺寸的通用机床,以及用于叶片、整体叶轮加工、扩孔、去毛刺、抛光等用途的专用机床。机床控制系统也分为继电系统、简易数控系统、微机控制系统和PLC(可编程控制器)控制系统四类。

数控机床性能指标一般有精度指标、坐标轴指标、运动性能指标及加工能力指标等几种。对普通数控机床来说,其自动化程度上还不够完善,刀具的更换与零件的装夹仍需人工来完成,只能实施一个工序的数字控制。而高档多轴数控机床的功能则得到空前提高。

多轴联动的高性能数控机床,能同时控制四个以上坐标轴的联动。通常三轴机床可以实现二轴、二轴半、三轴加工;五轴机床也可以只用到三轴联动加工,而其他两轴不联动。它能将数控铣床、数控镗床、数控钻床等功能组合在一起,零件在一次装夹后,可以将加工面进行铣、镗、钻、扩、铰及攻螺纹等多工序加工,能有效地避免由于多次安装造成的定位误差,可加工形状复杂,精度要求高的零件,如叶轮叶片等。

多轴联动的高性能数控机床技术,对一个国家装备工业的发展具有重要战略意义。经过多年自主研发,我国目前已经成功掌握这一关键技术,国产五轴联动高性能数控机床已在国内投产应用。

本课题来源于南京某高校特种加工技术研究所。设计合理的电解加工机床可以实现五坐标的数控移动,运动过程要求平稳,运动顺利,进给速度可按要求调节。系统的进给由简单的数控系统控制。主要的设计工作包括五坐标数控电解加工机床的X,Y,向传动结构和计算机数控系统设计。

设计的原始数据是:横向移动180mm,纵向移动130mm, 机床直线运动坐标轴的定位精度0.02mm,重复定位精度0.01mm;工件重量小于100kg。技术要求有以下几点:

a)装卸、调整方便;

b)结构简单,工作安全可靠;

c)设计合理,尽量使用标准件,以降低制造成本;

d)用计算机控制的数控系统进行控制。

总体设计思路:

因为X,Y,向的传动系统与数控铣床相似,所以可以参照典型数控铣床的结构来设计,在局部的设计上要综合考虑电解加工的特殊性作必要的修改。在考虑机床的工作性能的同时也要考虑机床的安全性能和环保性。在材料的选用上可选用不易腐蚀的不锈钢等材质,在结构设计上考虑电解液的密封性,从而达到生产的目的。

本设计具有很大的实用价值。因为采用了很多新的结构,大大降低了制造和维护的费用,减少了机器调整的次数,保证了生产的连续性。

第二章 机床总体方案设

2.1 课题国内外发展现状

近年来我国企业的数控机床占有率逐年上升,在大中企业已有较多的使用,在中小企业甚至个体企业中也普遍开始使用。根据参考文献[8],在这些数控机床中,除少量机床以FMS模式集成使用外,大都处于单机运行状态,并且相当部分处于使用效率不高,管理方式落后的状态。国内中高端数控系统被德、日垄断,据了解,长期以来,国产数控机床始终处于低档迅速膨胀,中档进展缓慢,高档依靠进口的局面,特别是国家重点工程需要的关键设备主要依靠进口,技术受制于人。国外数控机床趋向于网络化。随着计算机技术、网络技术日益普遍运用,数控机床走向网络化、集成化已成为必然的趋势和方向,互联网进入制造工厂的车间只是时间的问题。

在今后20年内,电解加工将在新工艺技术的开发研究,包括高频、窄脉冲电流电解加工、柔性电解加工、小间隙电解加工、复合加工等方面得到发展和应用;计算机控制技术将在电解加工设备与过程、参数的控制中得到不断的发展与扩大应用;在微精加工领域,电解加工将展现新的应用前景。在发展电解加工技术的同时,必须重视并解决电解加工过程中的环境保护问题,以达到“绿色制造”、持续发展的目的。按照系统工程的观点,加大对待特种加工的基本原理、加工机理、工艺规律、加工稳定性等深入研究的力度。同时,充分融合以现代电子技术、计算机技术、信息技术和精密制造技术为基础的高新技术,使加工设备向自动化、柔性化方向发展。从实际出发,大力开发特种加工领域中的新方法,包括微细加工和复合加工,尤其是质量高、效率高、经济型的复合加工,并与适宜的制造模式相匹配,以充分发挥其特点。污染问题是影响和限制有些特种加工应用、发展的严重障碍,必须化大力气利用废气、费液、废渣,向“绿色”加工的方向发展。可以预见,随着科学技术和现代工业的发展,特种加工必将不断完善和迅速发展,反过来又必将推动科学技术和现代工业的发展,并发挥愈来愈重要的作用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号