【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国家或地区的经济实力、科技水平、生活水准和国防实力。而制造业的生产能力主要取决于制造装备——机床的先进程度。

本文对减速器箱盖连接孔的加工工艺进行了详细的分析,就其孔的加工提出了“一次装夹,多工位加工,达到产品图样的精度要求”的思路。根据这一思路设计了四轴头多工位同步钻床。

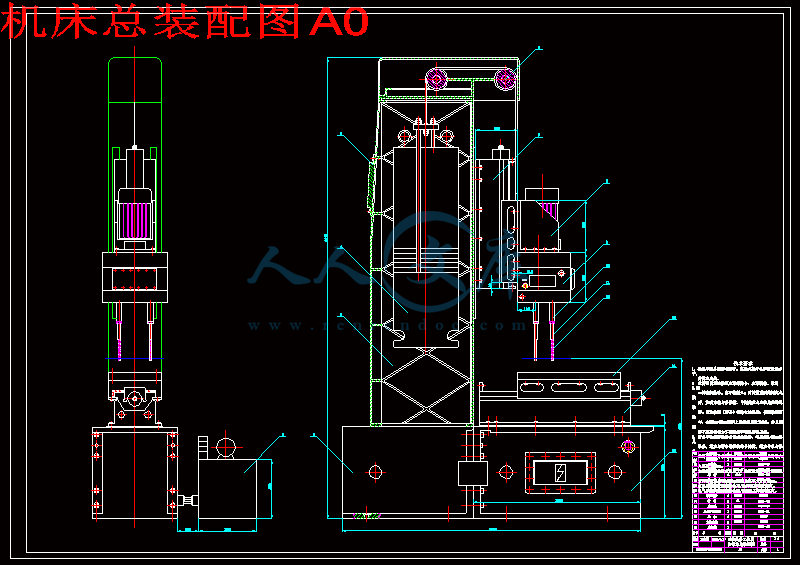

该组合机床由立柱、立柱底座、中间底座、Y、Z轴液压滑台、液压站、动力头、刀具、控制部分等组成。本文对各部分的设计进行了详细的计算和论证,并提出了优化工艺结构的方法。采用的PLC控制稳定可靠。它的研制成功对提高箱盖孔加工的工作效率和质量具有重要的意义。机床设计分析后,提高工效3~5倍,达到了国内同行业的领先水平。

关键词:制造业;减速器;四轴头多工位同步钻床;组合机床;PLC控制

Abstract

The Manufacture is an important support of economic development in a country or area. Its level of development stands for the economic power, technical and scientific level, living standard and national defensive power of the country or area. While the capability of production in trade of manufacture mostly depends on the advanced producing equipment-machine tool .

This paper has carried out detailed analysis for the case cover processing technology of gear reducer that joins hole, the processing for its hole have put forward the train of thought of " once pack folder, work position is processed , reach the precision requirement of product pattern ".According to this train of thought , have designed the four-axle first work drilling machine of bit alignment.

This modular machine tool is formed by pillar , pillar base , center base, Y、Z axle hydraulic slide unit, hydraulic station, head, cutting tool and control partial etc . The design of this paper for each part has carried out the detailed method that calculates and expounds and proves and has put forward the structure of optimization technology. The PLC control of adopting is steady and reliable. It has important meaning to raising the working efficiency and quality of case cover hole by the successful design of machine tool. After the design of machine tool is analysed, raise the work efficiency 3~5 times, have reached the lead level in the domestic trade of the same occupation .

Keyword: Manufacturing industry;Gear reducer;The four-axle first work drilling machine of bit alignment;Modular machine tool;PLC controls.

目录

摘要

Abstract

第1章 绪论 ……………………………………………………………… 1

1.1 机床在国民经济的地位及其发展简史 ……………………………… 1

1.2 组合机床的国内、外现状 …………………………………………… 2

1.2.1 国内组合机床现状 …………………………………………………… 3

1.2.2 国外组合机床现状 …………………………………………………… 4

1.3 机床设计的目的、内容、要求 ……………………………………… 5

1.3.1 设计的目的 ………………………………………………………… 5

1.3.2 设计内容 …………………………………………………………… 5

1.3.3 设计要求 …………………………………………………………… 6

1.4 机床的设计步骤 ……………………………………………………… 6

1.4.1 调查研究 …………………………………………………………… 6

1.4.2 拟定方案 …………………………………………………………… 6

1.4.3 工作图设计 ………………………………………………………… 6

第2章 四轴头多工位同步钻床总体设计 ………………………… 8

2.1 组合机床方案的制定 ………………………………………………… 8

2.1.1 制定工艺方案 ……………………………………………………… 8

2.1.2 确定组合机床的配置形式和结构方案 ………………………………… 8

2.2 确定切削用量及选择刀具 …………………………………………… 10

2.2.1 确定工序间余量 …………………………………………………… 10

2.2.2 选择切削用量 ……………………………………………………… 10

2.2.3 确定切削刀、切削扭矩、切削功率 …………………………………… 11

2.2.4 选择刀具结构 ……………………………………………………… 12

2.3 四轴头多工位同步钻床总设计“三图一卡”的编制 ……………… 12

2.3.1 被加工零件工序图 …………………………………………………… 12

2.3.2 加工示意图 ………………………………………………………… 13

2.3.3 机床联系尺寸图 …………………………………………………… 18

2.3.4 生产率计算卡 ……………………………………………………… 21

2.4 多轴箱的设计 ………………………………………………………… 23

2.4.1 绘制多轴箱设计原始依据图 ………………………………………… 23

2.4.2 主轴、齿轮模数的选择 ……………………………………………… 24

2.4.3 多轴箱的传动设计 …………………………………………………… 24

2.4.4 绘制传动系统图 …………………………………………………… 28

2.4.5 传动零件的校核 …………………………………………………… 28

2.5 确定机械重块平衡机构 ……………………………………………… 32

2.6 液压系统 ……………………………………………………………… 34

2.6.1 Z轴液压泵的确定 …………………………………………………… 34

2.6.2 Y轴液压动力的确定 ………………………………………………… 35

2.6.3 拟定液压系统图 ……………………………………………………… 36

第3章 电气控制 ………………………………………………………… 39

3.1 运动分析 ……………………………………………………………… 39

3.2 控制要求及功能分配 ………………………………………………… 39

3.2.1 控制要求 …………………………………………………………… 39

3.2.2 功能分配 …………………………………………………………… 39

3.3 PLC的选择及其I/O端子分配 ……………………………………… 39

3.3.1 PLC的选择 ………………………………………………………… 39

3.3.2 I/O分配表 …………………………………………………………… 40

3.3.3 PLC接线图 ………………………………………………………… 41

3.4 应用程序的编制 ……………………………………………………… 41

3.4.1 整体程序结构 ……………………………………………………… 41

3.4.2 手动操作模块 ……………………………………………………… 43

3.4.3 自动操作模块 ……………………………………………………… 44

3.4.4 编制程序 …………………………………………………………… 47

结论 ………………………………………………………………………… 49

参考文献 ……………………………………………………………………… 50

致谢 …………………………………………………………………………… 51

毕业设计(论文)任务书 …………………………………………………… 52

毕业设计(论文)指导教师评语 …………………………………………… 54

毕业设计(论文)评阅人评语 ……………………………………………… 55

毕业设计(论文)答辩小组评语 …………………………………………… 56

英文原文 …………………………………………………………………… 57

英文翻译 …………………………………………………………………… 64

川公网安备: 51019002004831号

川公网安备: 51019002004831号