【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

前言 .........................................................1

1 矿井提升机工作状况简介 .....................................2

1.1 矿井提升机的工作现状 .................................2

1.2 矿井提升机改进的几个方向 ..............................3

1.2.1 提升机卷筒的改进 ................................3

1.2.2 矿井提升机的节能改造 ............................5

2 钢丝绳绳槽与提升机卷筒磨损的调研分析 ......................8

2.1 钢丝绳的作用及磨损形式和成因 ..........................8

2.1.1 钢丝绳的作用 ...................................8

2.1.2 钢丝绳的磨损形式 ................................8

2.1.3 钢丝绳磨损形成的原因 ...........................10

2.2 钢丝绳磨损对其寿命的影响与防治措施 ...................11

2.2.1 钢丝绳磨损对寿命的影响 .........................11

2.2.2 提升钢丝绳磨损的防治措施 ......................12

3 矿井提升机卷筒衬木的综述 ..................................14

3.1 提升机卷筒衬木的作用及磨损情况调研 ...................14

3.1.1 提升机卷筒衬木的作用 ...........................14

3.1.2 衬木磨损对卷筒的影响 ...........................15

3.2 提升机卷筒衬木损坏的主要形式原因及防治措施 ...........18

3.2.1 提升机卷筒衬木损坏的主要形式 ...................18

3.2.2 提升机卷筒衬木损坏的原因 .......................19

3.2.3 制作和更换衬木时常采取了措施 ...................20

4 常见卷筒衬木绳槽的加工方法 ................................21

4.1 利用普通车床加工绳槽 .................................21

4.1.1 利用普通车床加工绳槽示意图简介 .................21

4.1.2 利用普通车床加工绳槽装置设计步骤 ...............21

4.1.3 利用普通车床加工绳槽装置技术要求 ...............22

4.2 利用车槽机加工螺旋绳槽装置(齿轮传动) ...............22

4.2.1 车槽机的结构 .................................22

4.2.2 车槽机的传动原理 ...............................22

4.2.3 车槽机的车槽方法 ...............................23

4.2.4 车槽机具有通用性 ..............................24

4.3 摩擦轮传动车绳槽装置 .................................24

4.3.1 摩擦轮传动车绳槽装置传动原理 .................24

4.3.2 摩擦轮传动车绳槽装置加工方法 ...................25

4.3.3 摩擦轮传动车绳槽装置加工时的注意事项呢 .........26

4.3.4 摩擦轮传动车绳槽装置优点 .......................27

4.4 卷筒衬木螺旋槽加工装置(利用深度指示器传动) .........27

4.4.1 卷筒衬木螺旋槽加工装置工作原理 ...............27

4.4.2 托板、导轨和刀具的设计 .........................28

4.4.3 卷筒衬木螺旋槽的加工 ...........................28

4.4.4 结语 ...........................................28

4.5 提升机卷筒衬木订槽装置设计 ...........................29

5 提升机卷筒衬木车削装置的设计 ..............................30

5.1 引言 ..............................................30

5.1.1 提升机卷筒衬木车削装置设计的可行性 .............30

5.1.2 目前提升机卷筒衬木车削装置存在的问题 ...........30

5.2 设计方案 .............................................31

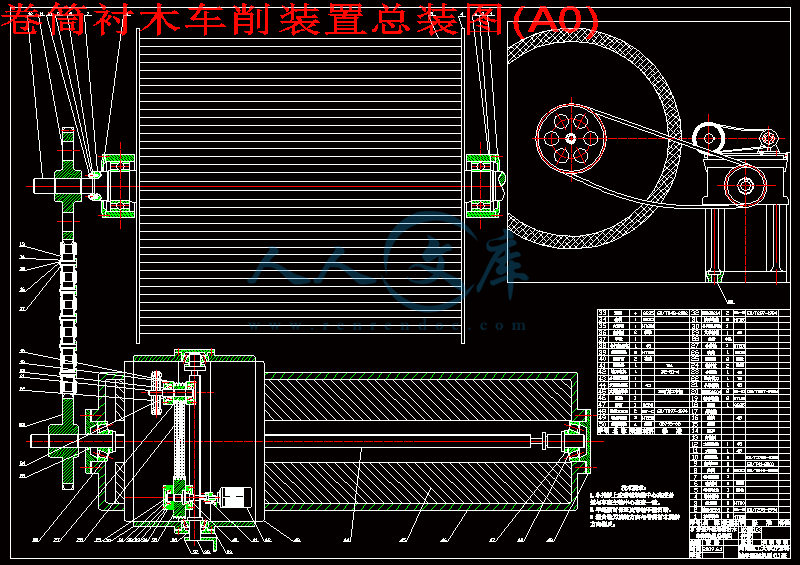

5.3 卷筒衬木车削装置的详细设计步骤 .....................32

5.3.1 加工提升机卷筒衬木绳槽的有关参数 ...............32

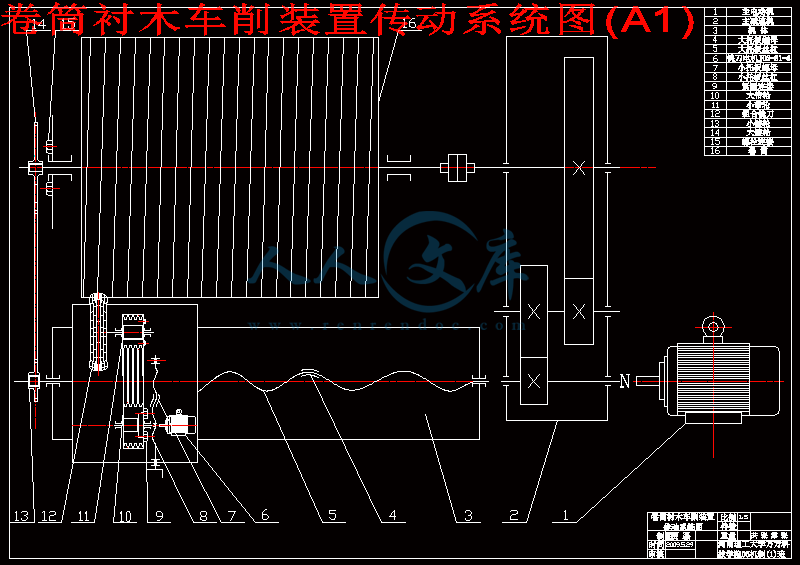

5.3.2 卷筒衬木车削装置的结构及工作原理简述 ...........32

5.3.3 衬木的技术要求 .................................33

5.3.4 合理的绳槽尺寸 .................................34

5.3.5 绳槽螺距与链轮齿数之间的关系及链轮齿数的确定 ...35

5.3.6 卷筒衬木车削装置—链传动的设计 .................36

5.3.7 卷筒衬木车削装置—带传动的设计 .................39

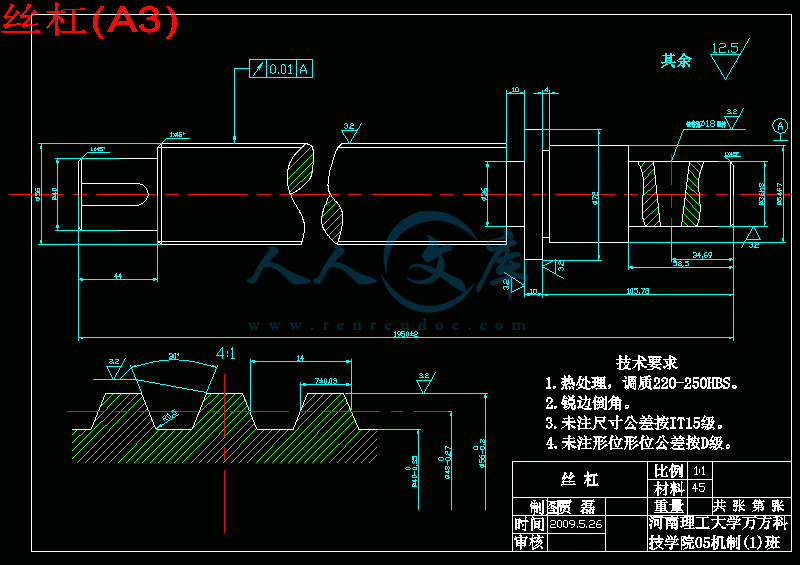

5.3.8 轴的结构设计及校核 .............................43

5.3.9 车削装置中联轴器的的选择与设计 .................44

5.3.10 铣刀头结构的设计 ..............................44

5.3.11 其它辅助装置参数的选取与设计 ..................46

5.3.12 卷筒衬木车削装置的加工工艺特性 ................47

5.3.13 卷筒衬木车削装置的特点 ........................47

致 谢 ......................................................49

参考文献 ....................................................50

摘 要

我国是一个采矿大国,也是矿山机电设备制造和使用大国。从20世纪50年代仿造第一台矿山提升机以来,至今已设计制造,使用了近6000多台。随着社会需求和现代技术的高速发展,矿山工业企业亟待生产设备及设施的机械化,电气化,现代化。而矿山工业的提升机是咽喉设备,产品不断更新换代,老产品运行年深日久,原本落后的结构问题暴露突出,故障增多,严重影响矿山的安全运转,抑制了矿山工业的高速发展,给国民经济带来了不良的影响。随着国内矿井产量的日新月异的提高,对提高提升机的安全性,可靠性,生产效率以及整机自动化运行水平,降低操作者及维护人员的劳动强度,处理设备事故的速度与对策等,成了迫切要求。对于矿井提升机的更新改造,具有极其重要的意义。例如提升机卷筒衬木的磨损严重,当衬木磨损达到一定程度时就必须更换卷筒衬木,否则就很有可能出现安全事故,影响安全生产。而更换卷筒衬木又是一个十分繁琐的过程,同时卷筒衬木价格昂贵,维修费用高,维修时间长。消耗大量人力、物力和时间的同时,又影响了全矿的安全生产和产量的需求,为此,设计一个卷筒衬木车削装置是一项十分必要的技术改造。由于考虑到现有卷筒衬木车槽装置存在许多不足之处,本文从现有卷筒衬木车槽装置的原理分析入手,通过对钢丝绳磨损的调研,卷筒部件的作用和受力情况的分析,现有车槽设备加工方法的改进和应用,立足于方便,高效、实用的前提下对卷筒衬木车削装置进行设计,目的在于最大程度的提高钢丝绳和卷筒衬木的使用寿命,降低生产成本,缩短加工和检修周期,减缓了劳动强度。通过不断地改进和完善,设计的卷筒衬木车削装置可以很方便的进行卷筒衬木车削,该装置减少了钢丝绳的磨损,又延长了卷筒衬木的使用寿命且可大幅度节约生产成本。

关键词:提升机 钢丝绳 卷筒衬木 车削装置

Abstract

China is a mining power and mining equipment manufacture and use of mechanical and electrical power.From the 20th century,modeled after the 50's the first since the mine hoist has been designed and manufactured,used more than 6,000. With the needs of the community and the rapid development of technology,mining industry production equipment and facilities need to mechanization,electrification,The mining industry is the throat of the elevator equipment,replacement products,old products long time run,the structural problems behind the original exposed prominent fault more serious impact on the safety of mining operations,curb the rapid development of mining industries to the national economy with to the adverse effects.With the ever-changing mine to increase production ,upgrade the machine to improve safety,of machine to run automated,reducing operation and maintenance of the labor intensity,the speed of of the accident and so on,into the urgent requirement.Mine hoist for renovation,is extremely important. For example,wood lining hoist drum serious wear and tear,when the trees lining up to a certain degree of wear and tear on the lining must be replaced wooden reel,or a security incident is likely to affect the safety in production.And replacement of wooden drum liner is a very cumbersome process,while the high cost of wood lining reel,high maintenance costs, maintenance time.Consume a large amount of manpower,material and time at the same time,and affects the security of the entire mine production and demand for production,to that end, the design of a reel turning wood lining device is a very necessary technology.As a result of taking into account the existing trees lining reel slot car there are many devices deficiencies,the paper lining from the existing wooden reel slot cars of the principle of analyzing devices,wear and tear on wire rope of research,the role of drum parts and the forces analysis of the existing car tank equipment to improve processing methods and applications,based on the user-friendly, effective and practical under the premise of turning wood on the drum liner device was designed to maximize the improvement of steel wire rope and reel service life of wood lining and reduce production costs and shorten the processing and maintenance cycle,reducing the labor intensity.Through constantly improving and perfecting the design of the drum lining wood turning can be a convenient device for turning wood drum liner,the installation of wire rope to reduce wear and tear,but also extended the service life of wooden drum and the lining can produce a substantial savings cost.

Keywords: hoist steel wire rope wooden drum liner turning device

川公网安备: 51019002004831号

川公网安备: 51019002004831号