【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

板材送料装置广泛应用在大型板材加工中,是板材加工设备的重要组成部分。本产品本着结构简单,能耗低,对板材磨损小的原则所设计,目的是为了提高板材加工设备的生产效率。

该机通过对推块的设计,解决了能耗低,结构简单,对板材磨损小的等问题。通过感应装置和控制中心控制电机和传动部件的运动,将本设备的能耗降到最低限度。

为了减少在板材运送时设备与板材之间的摩擦,采用了辊传动,使设备与板材之间的摩擦方式变为滚动摩擦,最大限度的减小了设备工作中对板材的磨损。

关键词: 轴 推块 支撑柱 电机

Abstract

The plate feeding equipment widespread application in the large-scale plate processing, is the plate processing equipment important constituent. This product is simple in line with the structure, the energy consumption is low, wears the small principle to the plate to design, the goal is in order to enhance the plate processing equipment the production efficiency.

This machine through pushes the block the design, solved the energy consumption to be low, the structure was simple, wore slightly to the plate and so on the questions. Through the induction installment and the control center control electrical machinery and the transmission part movement, falls this equipment energy consumption the threshold.

In order to reduce ships when the plate between the equipment and the plate friction, has used the roller transmission, causes between the equipment and the plate friction way becomes the rolling friction, maximum limit reduced in the equipment work to the plate attrition.

Key word: Axis Pushes the block Prop Electrical machinery

目 录

摘要 …………………………………………………………………Ⅰ

Abstract………………………………………………………………Ⅱ

第 1 章概述 ……………………………………………………… 1

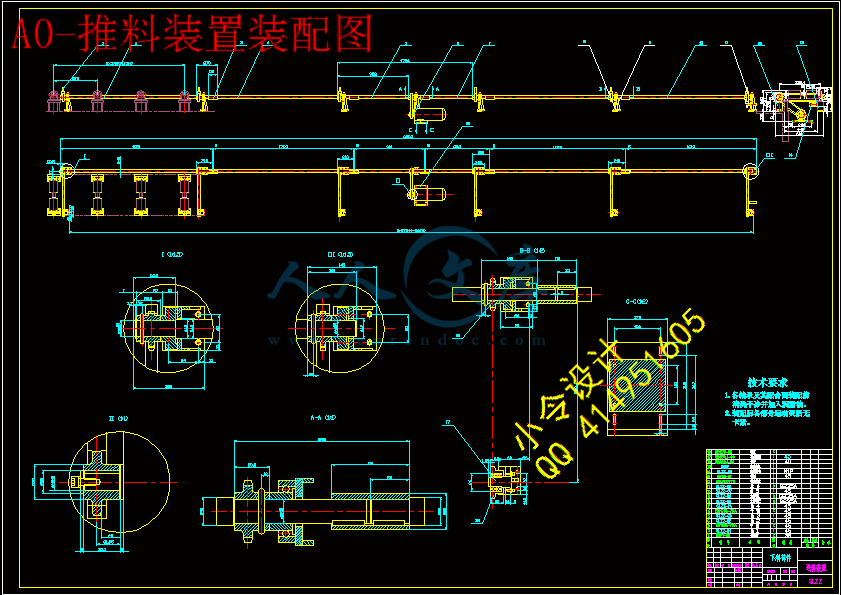

1.1 SPT120-12A·5·1 推料装置…………………………… 1

1.2 送料装置的作用和要求…………………………………… 1

1.3 送料装置的分类和特点…………………………………… 2

1.4 国内外研究状况 ……………………………………………2

1.5送料装置课题研究意义… ………………………………… 2

1.6课题来源………………………………………………………3

1.6课题目的………………………………………………………3

第 2 章送料装置各部零件的设计…………………………………4

2.1 SPT120-12A·5·1 推料装置简介…………………………4

2.2 SPT120-12A·5·1 推料装置的工作原理用………………4

2.3 SPT120-12A·5·1推料装置结构组成及其各部分功用…………………………………………………………… 5

2.3.1动力源……………………………………………… 5

2.3.2传动件……………………………………………… 5

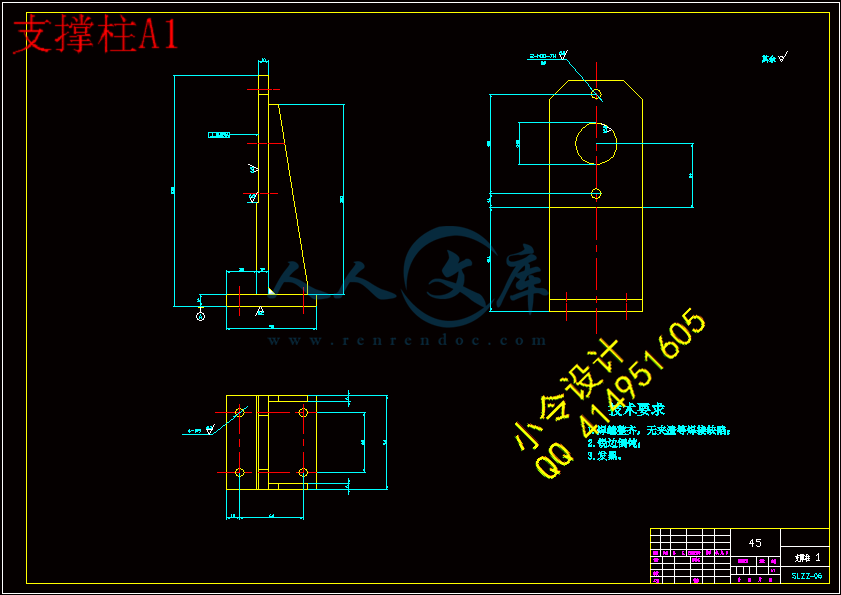

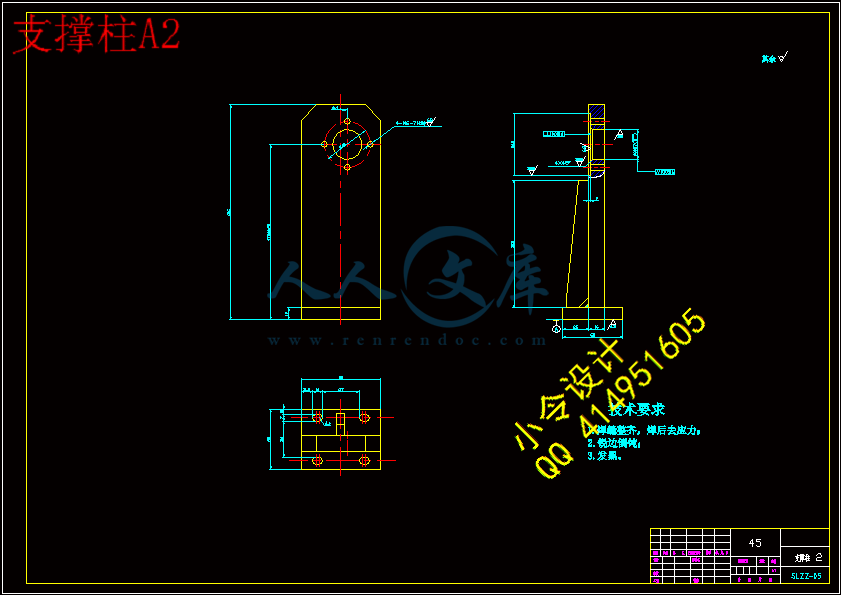

2.3.3支撑柱……………………………………………… 6

2.3.4推块………………………………………………… 6

2.4推料装置的技术特点……………………………………… 7

2.5设计的有关技术参数……………………………………… 7

第 3 章推料装置的工艺规程设计 ………………………………8

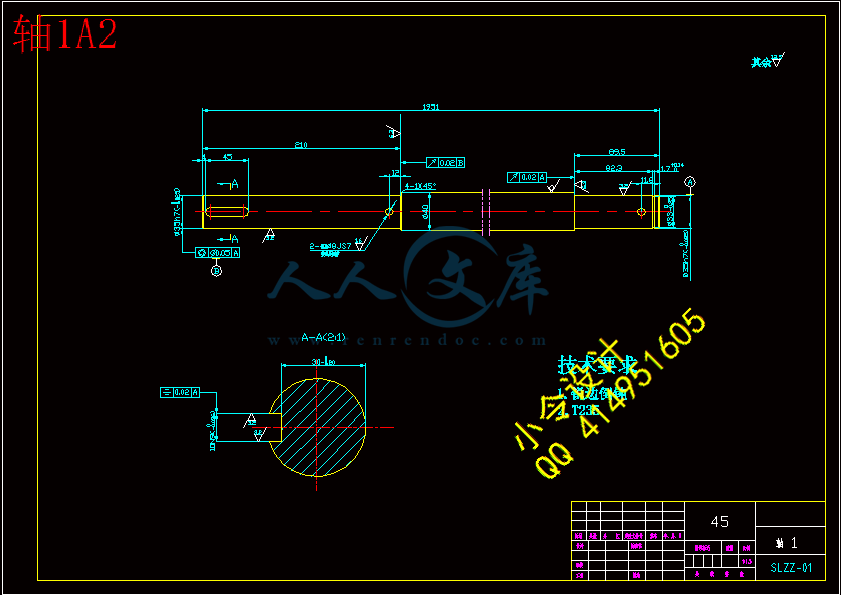

3.1 轴的功用……………………………………………………8

3.2 工艺规程设计………………………………………………8

3.3.1确定毛坯的制造形式………………………………8

3.3.1轴的工艺方案………………………………………8

第 4 章轴的校核 …………………………………………………10

4.1按扭转强度条件计算………………………………………10

4.2确定轴的主要结构尺寸……………………………………11

4.3连传动的受力分析…………………………………………11

4.4按弯扭合成强度条件计算…………………………………13

4.5按疲劳强度条件进行精确校核……………………………16

第 5 章 经济分析与资源分析……………………………………20

结论……………………………………………………………………22

致谢……………………………………………………………………23

参考文献………………………………………………………………24

专题论文………………………………………………………………25

附录 外文翻译 ………………………………………………………42

第一章概 述

1.1SPT120-12A·5·1 送料装置

SPT120-12A·5·1 推料装置推料装置主要应用大型板材加工设备中,通过自动快速的运送板材提高了板材加工设备的工作效率。

SPT120-12A·5·1 推料装置主要由传动轴和板料推块组成,主要担任板材的加工成型之后的获取和收集,是板材加工原材料的重要加工阶段。板材加工过程对板材的需求量很大,因此送料设备的工作效率至关重要。通过自动化推料装置的采用,提高了成型板材的收集为更大限度的提高整个板材加工的工作效率提供了上升空间。

1.2送料装置的作用和要求

送料装置是板材加工工作中的一个重要部分,它通过快速对成型板材的快速收集来保证整个设备的正常运转,自动化程度高的送料装置可以使整个设备处于告诉运行中,而不出现成型板材的过度累计影响生产。

在板材的加工生产中,板材的剪切是通过专用机械快速进行的,因此板材的送进对板材的送进和运输要求很高。如果加工过程中,送料装置的收集能力无法符合加工设备时就会出现板材的过度积累,影响加工效率和生产安全。

送料装置的主要功能是收集板材,但装设在不同的机械设备中,其作用亦有所不同,但基本要求是一致的,即:

(1) 能快速收集板材,保证加工设备的正常工作。

(2) 传动部件对板材的磨损要小,避免在运送过程中对板材的表面产生损害,降低成品的价值。

(3) 结构简单,送料装置在板材加工设备中不是主要部件,太过复杂会影响整个设备的制造成本,而且会造成不必要的浪费。

(4) 噪音低,避免增加本就高噪音的设备对环境造成的污染。

1.3 送料装置的分类和特点

送料装置根据应用的设备不同,按其传动方式分为不同的几个类型。具体为:

空气送料装置:利用气动装置进行送料;

自动送料装置:通过机械手臂进行送料;

滚轮送料装置:通过滚轮进行送料;

电磁送料装置:通过电磁原理进行送料;

本送料装置的主要特点为板材的的传动方式为轴传动,轴与板材的接触为点接触,因此对板材的摩擦很小,不会对板材有很大的损伤,最大程度的保持了板材的价值。在板材收集的方面采用的若干个推块将板材统一收集,不进提高了收集速度,而且还可以使板材统一堆放。电动机与推块之间的传动通过皮带传动,这种传动方式为柔性传动,不会对板材和电动机产生损害。此装置的结构简单,造价低廉,便于普及。

1.4国内外研究状况

随着技术更新的日益加快,在送料装置的结构上都在不断创新。我国在板材推料的研究方面也有一定的成果。中南科学院廖卫献所设计的电磁式自动下料装置,冲压的硅块由84增长到96块,材料利用率增长了14.28%,通过此种方法,可以实现冲床每年提高加工能力160~300t 。在众多推料装置中,其结构形式有许多种。比如机械手式,当板料加工完成后经皮带传送到机械手部,有机械手将板料放到落料架内,整个过程完成迅速,还可以将不同尺寸的板料分开,大大提高了工作效率。

国外的送料装置发展多向自动化的方向发展,气动和电磁式的送料装置被大量使用,因此生产效率提高幅度比较大,然而这些装置的造价比较昂贵在国内的使用普及率比较低。

1.5 送料装置课题研究意义

通过对此种设备的研究可以大副提高板材加工的效率。板材在当前工业生产加工中的需求日益加大,以前的加工设备已经渐渐难以提供足够量生产原材料。在板材的批量加工日渐被企业所采用,其送料装置的发展也应跟上发展趋势。所以对送料装置的研究与开发有着十分重要的意义。

1.6课题来源

本课题是根据学校安排,由老师安排拟订的题目。

1.7课题目的

一方面,本着要自己动手,并在实践中创新求学的认真态度,让理论知识与社会实践能很好的结合,让我们对大学四年有一个总结性认识。另一方面,毕业设计是另一种科学技术创新的来源所在,社会的进步、人类的发展要我们从自己开始做事开始进步,开始走向更广阔的舞台。

第二章 送料装置各部零件的设计

2.1 SPT120-12A·5·1 推料装置简介

SPT120-12A·5·1 推料装置广泛吸收国内外现有的轴工艺,链传动的基础上,针对板材的型号长、厚、宽分别为5m—12m,4—10mm,300mm—500mm而开发研制的。该装置靠轴对板材进行传动,磨损小,速度快,结构简单。通过简单的滑块对板材产生推力,将板材收集到落料架中,其结构简单效率高,传动平稳,节省材料。

川公网安备: 51019002004831号

川公网安备: 51019002004831号