【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

本次毕业设计是拨叉加工小型自动线设计。主要介绍加工手扶拖拉机的三种CTZ6型变速拨叉的孔和端面的小型自动线,能同时地加工三种变速拨叉,采用随行夹具输送,并达到所要求的精度要求。该自动线加工工位是直线排列,随行夹具采用鼓轮从自动线的下方返回,控制系统采用机械凸轮集中控制方式,并利用单片机控制输送带运行节拍为一个生产节拍。

关键词:小型自动线 拨叉加工 随行夹具 生产节拍 专用部件

Abstract

The graduation project is a fork of small automated line design process. Introduces three CTZ6 type walking tractor processing speed shift fork hole and face a small automatic line, can simultaneously process three types of speed shifting fork, with accompanying clamp delivery, and achieve the required accuracy. The automatic line is a linear array processing station, accompanied by drum fixture below the return from the automatic line, the control system uses mechanical cam centralized control, and use of SCM as a production conveyor belt running rhythm beat.

Key words: small automatic production line of fork processing accompanied by the beat-specific parts fixture

目录

第1章 绪论 .................................................................1

1.1 自动线的概念.........................................................1

1.2 本次小型自动线的设计程序.........................................3

第 2章 拨叉加工小型自动线总体设计................................4

2.1 CTZ6型拨叉加工自动线 ............................................4

2.2 自动线的生产节拍...................................................4

2.2.1 自动线生产节拍计算..............................................4

2.3 零件的工艺方案的拟订.............................................5

2.3.1 分析毛坯情况 .................................................. .5

2.3.2 定位基面的选择 ..................................................5

2.4 自动线的工艺过程.................................................. 5

2.4.1 拨叉工序图 .............................................. 5

2.4.2 自动线的工艺过程..........................................6

2.4.3 自动线切削用量的选择........................................... 7

2.5 自动线的总体布置及结构特点.................................... 8

2.5.1 自动线的总体布置.............................................. 9

2.5.2 自动线的主要特点如下.......................................... 10

2.6 自动线总联系尺寸图的绘制...................................... 12

2.6.1 输送带步距t的确定............................................ 12

2.6.2 机床与其他设备之间联系尺寸的确定............................ 13

2.6.3 机床间距离的确定........................................... .13

2.6.4 装料高度的确定 .................................................13

2.6.5 管道、电气及其它装置配置......................................13

2.7 工序节拍的平衡.................................................. 14

2.7.1 概述............................................................ 14

2.7.2 平衡工序节拍................................................... 14

2.8 自动线周期表的绘制............................................. 17

2.8.1 概述........................................................... 17

2.8.2 绘制周期表.................................................... 18

2.9 主要专用部件设计.............................................. 19

2.9.1 驱动装置...................................................... 19

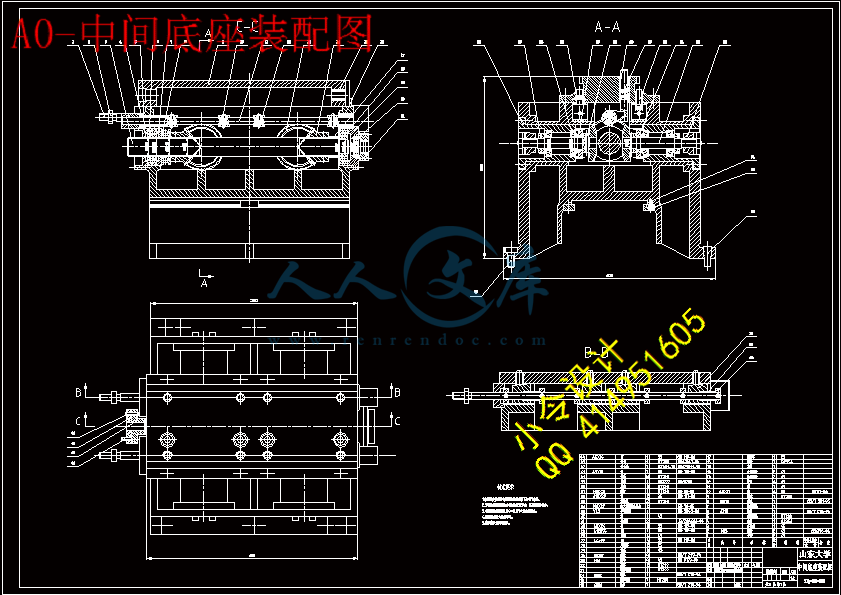

2.9.2 中间底座...................................................... 20

2.9.3 动力滑台...................................................... 22

2.9.4 刚性主轴...................................................... 23

2.9.5 变位油缸...................................................... 24

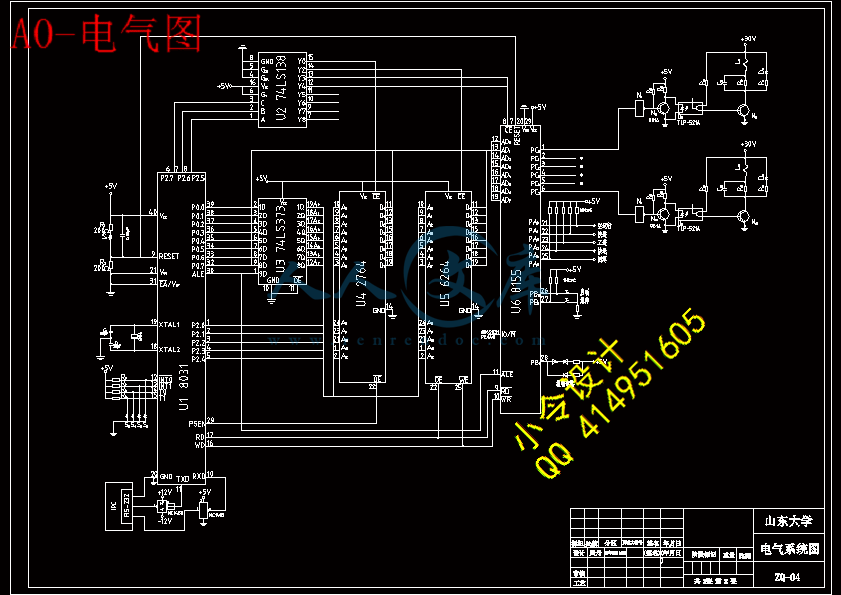

第3章 电气控制部分设计......................................26

3.1 概述............................................................... 26

3.2 系统总体设计方案............................................... 27

3.2.1 控制系统的功能要求...........................................27

3.2.2 控制主机及主要芯片的选用及控制原理框图设计...............27

3.2.2.1 芯片选择................................................. 27

3.2.2.2 系统运行原理.............................................28

3.2.2.3 控制电路................................................. 29

总结...........................................................................31

参考文献....................................................................32

第1章 绪论

1.1自动线概述

自动线生产线是能实现产品生产过程自动化的一种机器体系。即通过采用一套能自动进行加工、检测、装卸、运输的机器设备,组成高度连续的、完全自动化的生产线,来实现产品的生产。是在连续流水线基础上进一步发展形成的,是一种先进的生产组织形式。它的发展趋势是:提高可调性,扩大工艺范围,提高加工精度和自动化程度,同计算机结合实现整体自动化车间与自动化工厂。

自动生产线之所以称为一个系统,是因为它是建立在机械、电子、计算机、传感、驱动、接口等技术的基础上的一门综合技术。它是从系统工程观点出发、应用这些综合技术,根据生产的不同需要,对它们进行有机的组织与综合,从而实现整体设备的最佳化。因此,自动生产线虽然源于流水生产线与流水生产线有相似之处,但其性能已经远远超过了流水生产线,并有许多明显的不同。最主要的特点是自动生产线具有统一的自动控制系统,有较高的自动化程度,还具有比流水生产线更为严格的生产节奏,工件必需以一定的生产节拍经过各个工位完成预定的加工。

由于生产的产品不同,各种类型的自动生产线的大小不一,结构、功能各异。我们可以把它分五个部分:机械、检测、信息处理、执行机构和接口部分。它们之间的联系如图1-1所示:

图1-1 自动线联系框图

从功能上看,不论何种类型的自动生产线,都应具备最基本的四大功能:即运转功能、控制功能、检测功能和驱动功能。运转功能在自动生产线中依靠动力源来提供。控制功能的实现在自动生产线中主要由微机、单片机、可编程控制器或者其他一些电子装置来承担。在工作过程中,传感器把信号检测出来、控制装置对其进行存贮、运算、变换等,然后用相应的接口电路向执行机构发出命令完成必要的动作。检测功能主要由位置传感器、直线位移传感器、角位移传感器等来实现。传感器收集着生产线上各种信息。驱动功能主要由电动机等执行机构完成。整个自动生产线的主体是机械部分。

当今时代,由于科学技术的发展,自动线生产技术在工业生产中得到了越来越广泛的应用.在机械制造、电子等行业中已经设计和制造出大量的类型各异的自动生产线。这些自动生产线的使用,对于提高劳动和生产率和产品的质量,改善工人劳动条件,降低能源消耗,节约材料等方面都取得了显著的成就。

本次设计的是CTZ6型拨叉加工小型自动线,用于加工手扶拖拉机的三种变速拨叉的孔和端面。

小型自动线亦称微型自动线,其主要特征是自动线的所有工位,都安置在一个整体机座上,因而结构紧凑,体积小。在工艺特点方面,与回转台式小型组合机床相类似,适合于加工工序不太多的小型工件。但配置的灵活性和工艺的灵活性上要比回转台式小型组合机床优越,在结构和控制系统工程上则有自动线的特征。

大多数小型自动线的加工工位都是直线排列的,而且采用随行夹具。根据随行夹具的返回方式不同,这种自动线有两种配置形式,一种是随行夹具从自动线下方返回;另一种是随行夹具水平返回,自动线呈矩形框式。

小型自动线的控制系统亦有两种类型。一种是集中控制系统,自动线的动力部件及辅助装置都由主分配轴上的凸轮控制;一种是分散控制系统,各种动力部件及辅助装置各自具有独立的机械、液压或气动传动,自动线所有运动之间的互锁,由电气系统实现。

本设计的自动线加工工位是直线排列,采用随行夹具输送,而随行夹具是采用鼓轮从自动线的下方返回。控制系统采用机械凸轮集中控制方式。除了鼓轮转位及输送带运行外,其余所有动作均采用以液压为动力的机械凸轮集中控制。

1.2 小型自动线的设计程序

设计程序可概括如下:

⑴订工艺方案,并绘制工序图及加工示意图;

⑵ 拟订全线的主自动线方案;

⑶ 确定自动线的总体布局,绘出自动线的总联系尺寸图;

⑷ 绘制自动线周期表;

⑸ 对设有充分把握的某些程序、先进工艺及结构,进行必要的试验工作等。

第2章 拨叉加工小型自动线总体设计

2.1 CTZ6型拨叉加工自动线

这条小型自动线用于加工手扶拖拉机的三种变速拨叉的孔和端面。拨叉型号为CTZ6,材料为可锻铸铁KT350-10,按两班制工作,年产量为100000件/年。

川公网安备: 51019002004831号

川公网安备: 51019002004831号