【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要3

引言5

第一章 液压系统设计要求和工况分析6

1.1 明确设计要求6

1.2 工况分析6

第二章 拟定液压系统原理图9

2.1液压回路选择9

2.2液压系统原理图9

第三章 液压系统的计算和选择液压元件11

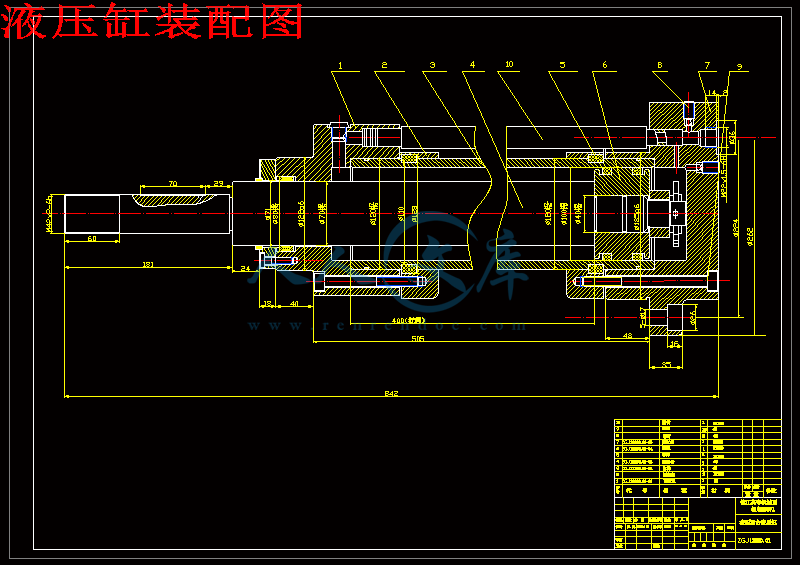

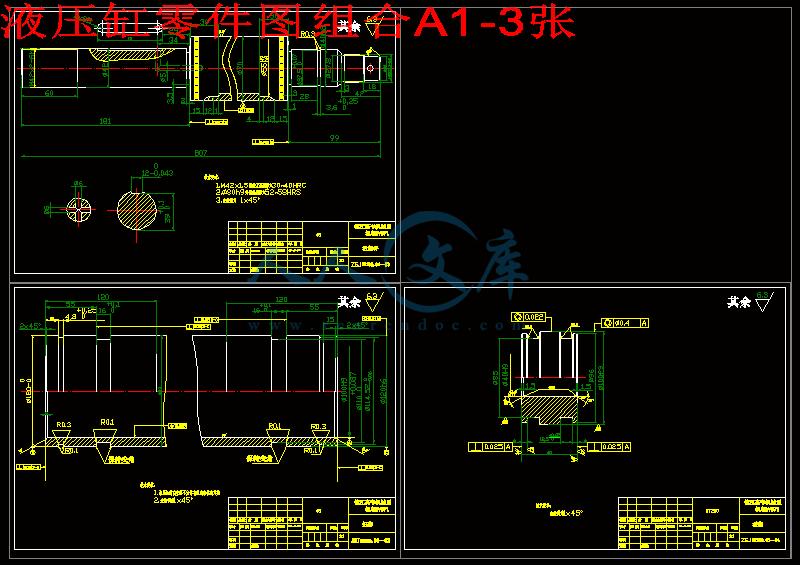

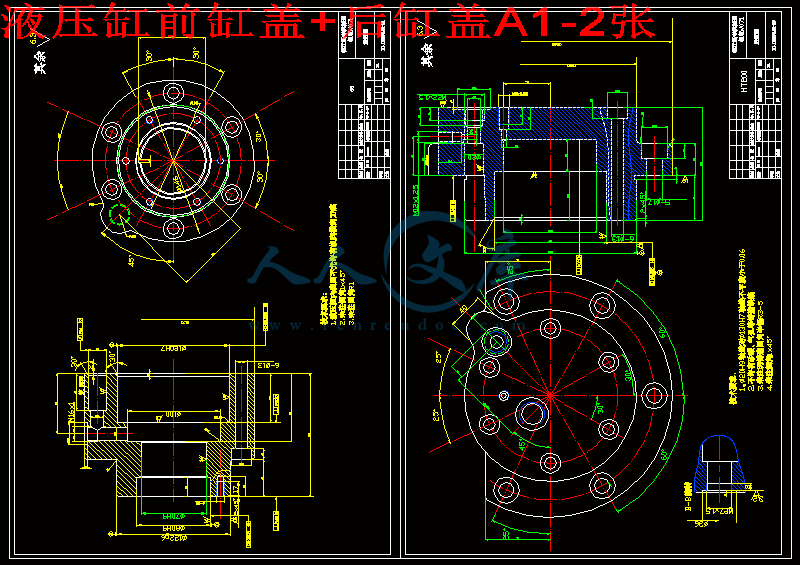

3.1液压缸的主要尺寸的确定11

3.2确定液压泵的流量、压力和选择泵的规格12

3.3液压阀的选择13

4.1压力损失的验算14

4.2系统温升的验算17

结 论19

致 谢20

参考文献21

铣削专用机床液压系统设计

专业班级:机电W071 学生姓名:赵焕

指导老师:戴月红 职称:讲师

摘要 传动装置是一部机器的重要组成部分,它在很大程度上决定着机器的性能。传动装置的主要类型有机械传动、电气传动和流体传动。液压传动和液力传动是以液体为工作介质的流体传动,其中液压传动是以液体的压力能来工作的,液压传动在工业生产的各个领域中都有着非常广泛的应用,尤其在组合机床的传动系统中更是有着独特的优势。本次设计机床的液压系统,运用了液压传动系统的各方面知识,通过对液压系统的工作循环和工况分析计算其参数,选择系统回路、元件、附件等。在满足其使用要求的前提下使系统质量轻,体积小,性能完善,维护方便。而压力传动除压力能外,主要是靠液体的动能进行工作的。

关键词:液压传动、液压泵

Milling special machine hydraulic system design

Abstract Transmission is an important component of a machine, which largely determines the performance of the machine. The main types of gear mechanical transmission, electrical transmission and fluid power. Hydraulic transmission and hydraulic transmission fluid as the working medium is a fluid transmission, which is based on the hydraulic fluid pressure to drive to work, the hydraulic transmission in all areas of industrial production has a very wide range of applications, especially in combination machine Transmission is a unique advantage. The design of the machine's hydraulic system, the use of all aspects of hydraulic system only through the work of the hydraulic system of loops and conditions to calculate the parameters, select the system circuit, components, accessories and so on. In meeting its requirements under the premise of using the system light weight, small size, performance, sound, and easy maintenance. In addition to the pressure to drive the pressure, the kinetic energy of the liquid depends mainly on work carried out.

Key words: Hydraulic transmission, hydraulic pump

引 言

液压传动相对于机械传动来说。是一门发展较晚的技术。自18世纪末英国制成世界上第一台水压机算起,液压传动技术只有二三拜百年的历史。直到20世纪30年代它才较普遍地用于起重机、机床及工程机械。在第二次世界大战期间,由于战争需要,出现由响应迅速、精度高的液压控制机构所装备的各种军事武器。第二次世界大战结束后,战后液压技术迅速转向民用工业,液压技术不断应用于各种自动机及自动生产线,从而使它在机械制造、工程机械、农业机械、汽车制造等行业得到推广应用。

日常所见到的机器,如机床、起重机、汽车、拖拉机等,都装有一个用来接受外界能源输入的原动机,如电动机、内燃机等,并通过机器中的一系列传动装置,把原动机的动作转变为机器工作机构的动作,以完成机器工作任务。例如,车床主轴的旋转、刀架的移动、起重机吊钩的升降等等。所以一部完整的机器都是由原动机,传动装置和工作机构三部分所组成,其中传动方式又有多种,液压传动以其功率大,调速方便等优点在传动装置中得到广泛应用。

20世纪60年代以来液压技术随着原子能、空间技术、计算机技术的发展迅速发展,并渗透到各个工业领域中。液压技术开始向高速、高压、大功率、高效率、低噪声、经久耐用、高度集成化的方向发展。

我国的液压工业开始于20世纪50年代,最初只是应用于机床和锻压设备山个,后来又用于拖拉机和工程机械。现在,我国的液压元件随着从国外引进一些液压元件、生产技术以及进行自行设计,现已形成了系列,并在各种机械设备上得到了广泛的使用。我国的液压技术在21世纪将获得更快的发展。现在液压传动在组合机床传动系统中的应用技术已经非常成熟,本设计就是液压传动在组合机床上应用的一个实例。

第一章 液压系统设计要求和工况分析

1.1 明确设计要求

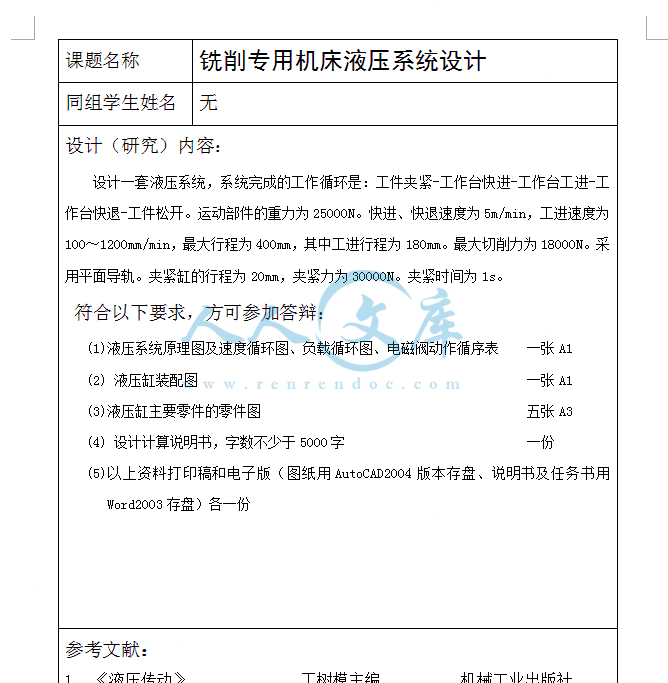

设计内容:设计一套液压系统,系统完成的工作循环是:工作夹紧—工作台快进—工作台工进—工作台快退—工作台松开。运动部件的重力为25000N。

快进、快退速度为5m/min,工进速度为100—1200mm/min,最大行程为400mm,其中工进行程为180mm。最大切削力为18000N.采用平面导轨。夹紧缸的行程为20mm,夹紧力为30000N,夹紧时间为1s.

明确液压系统的动作和性能要求,例如,执行元件的运动方式、行程和速度范围、负载条件、运动的平稳性和精度、工作循环和动作周期、同步或联锁要求、工作可靠性要求等。

明确液压系统的工作环境,例如,环境温度、湿度尘埃、通风情况、是否易燃、外界冲击振动的情况及安装空间的大小等。

川公网安备: 51019002004831号

川公网安备: 51019002004831号