【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

珩磨加工是一种具有广泛前途的切削技术,它不仅是一种能提高表面粗糙度的加工方法,而且成为能够快速可靠地去除一定的余量、提高表面粗糙度和精度的一种半精加工和精加工的工艺方法.珩磨不需要特殊的条件就能使零件获得精确的尺寸、几何精度、良好的表面质量和高的使用寿命,因而很快地推广应用于船舶、轴承、军工和工程机械等制造业中。由于近几年对大型零件的需求不断增加,进而对珩磨头的结构设计提出了新的需求。本毕业设计正是从实际使用出发,进行珩磨机珩磨头的设计。

本设计是对珩磨头的结构设计,首先通过实习认识了解珩磨机的工作原理,清楚其结构组成;然后重点观察现有珩磨头的结构,对特定型号的珩磨机掌握其运动参数的选择原则、油石个数的选择及分布原理、涨锥的设计技术要求以及进给机构的运动装置等;最后了解现有珩磨头结构的缺点,确定对大孔加工所用珩磨头的总体方案。

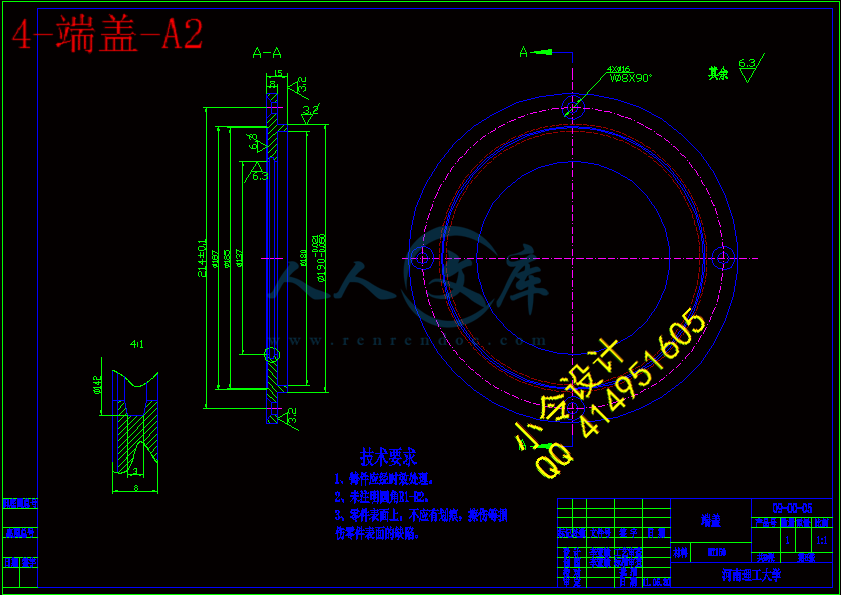

其次利用设珩磨头结构的设计原理对各个具体零件进行详细的设计,然后对个别零件进行校核,使设计出的结构可确保磨削可靠运行,在此基础上完成了本毕业论文的写作。最后绘制整套的装珩磨头结构的装配图和零件图。

通过对本课题珩磨头的结构设计,使书本知识和理论与实际生产相结合,加强了对机械零件、机械制造工艺学以及现代磨削技术等相关专业知识的理解,使自己能运用书本知识设计出基本符合生产要求的零部件。在论文中我充分地运用了大学期间所学到的知识。进行了研究,巩固和深化,达到了预期的设计意图。

关键词:珩磨头;涨锥;进给机构;油石;

THE STRUCTURE DESIGN OF THE HEAD OF A MACHINE HONING

ABSTRACT

Honing processing is a kind of extensive promising cutting technology,It is not only a kind of surface roughness can improve the processing method, and be able to quickly remove certain allowance reliable, improving the surface roughness and the precision of a half finishing and finishing process method. Honing don't need special conditions can make parts get precise dimensions, geometric accuracy and good surface quality and high service life , so quickly applied on ships, bearing, military, and engineering machinery and other manufacturing industries. Because of the large parts in recent years, and the increasing demand for honing the structure design head puts forward new requirements. The graduation design is starting from the actual use, honing head design machine honing.

This design is the structure design of head honing,first, through internships understanding the working principle of honing, clear machine and its structure is composed; Then the key observe the structure of the existing honing,and master the models of the motion parameters selection for head of honing machines principle in particular, the selection and oil-stone number distribution principle, the design technology requirements up cone and the movement to institutions into devices; Finally understand the shortcomings of existing honing , determine the head of structure of large hole processing the overall scheme of honing head used.

Secondly using the design principle of the head detailed design each structure of specific parts. Then, checking the individual parts of designed structure can ensure grinding reliable operation. Based on this completed this graduation thesis writing. Finally draw full sets of outfit honing the head structure of spare parts and assembly drawing.

Through this project structure design of honing head, make text-book knowledge and theory combining with practical production, Strengthening the understanding of the mechanical parts, mechanical manufacturing technology and modern grinding technology and related professional knowledge understanding. Make me to use the book knowledge designed with production requirements of the basic components Make me to use the book knowledge to design the basic components with production requirements. In the paper, I fully using university period the knowledge I have learned,then Studied, strengthening and deepening, to achieve the expected design intent.

KEY WORDS: Honing head; feeding institutions; Rise cone; oil-ston;

目录

前言I

1 课题研究的目的及意义I

2 国内外研究状况I

3 课题研究基本设计思路和研究手段II

4 论文结论和成果形式IV

第一章 精整加工技术1

1.1 精整加工的范畴和特点1

1.2 精整加工机理1

第二章 普通珩磨3

2.1 珩磨加工原理3

2.2 珩磨加工的特点6

2.3 珩磨的切削过程7

2.4 珩磨头的结构形式8

第三章 珩磨头结构的设计13

3.1 珩磨油石的选择13

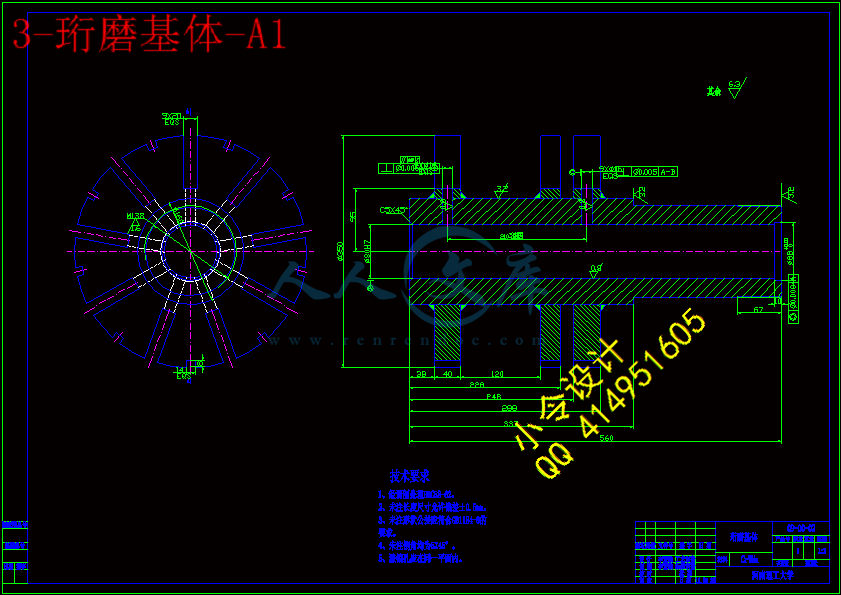

3.2 珩磨头基体结构设计20

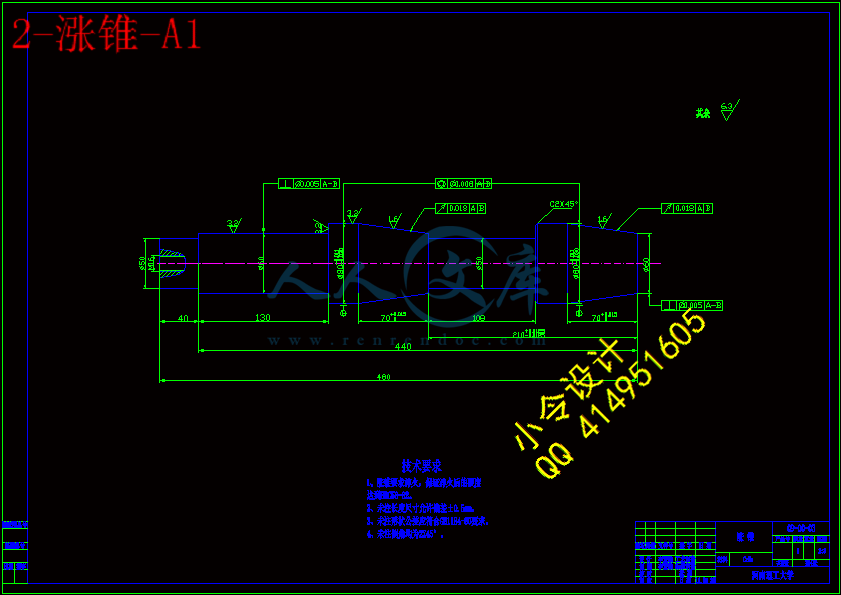

3.3涨锥(微调锥芯)设计23

3.4导向装置设计25

3.5手动进给装置的设计25

第四章 珩磨用量的选择28

4.1 切削速度与网纹交叉角28

4.2 珩磨油石压力30

4.3扩涨进给速度的选择32

4.4 工作行程的计算与调整32

4.6珩磨前工序要求34

4.7珩磨液的选择34

第五章 珩磨头结构薄弱零件的校核37

5.1 零件3圆柱销扭转强度的校核37

5.2零件11六角头沉头螺钉强度的校核38

结束语41

致谢42

参考文献43

前言

1 课题研究的目的及意义

本课题要求设计珩磨机珩磨头的结构,随着科学技术的迅速发展,国民经济各部门所需的多品种、多功能、高精度、高质量、高度自动化的技术装备的开发与制造,促进了先进制造技术的发展。磨削尤其是珩磨加工技术是先进制造技术的重要领域,是现代机械制造业中实现精密加工、超精密加工最有效、应用最广泛的工艺技术之一。

该课题的目的在于:一、锻炼自己的综合分析和解决本专业的一般工程技术问题的独立工作能力,以深化对知识的了解,并开阔眼见。

二、树立正确的设计思想,设计构思和创新思维,掌握工程设计的一般程序规范和方法。

三、使自己熟练使用技术资料、国家标准等手册、图册工具书等工具,加强数据处理,编写技术文件等方面的实际操作能力。

四、养成向老师、工人、和技术人员虚心学习的基本工作态度。

意义:随着科学技术的迅速发展,国民经济各部门所需求的多品种、多功能、高精度、高品质、高度自动化的技术装备的开发和制造,促进了先进自找技术的发展。磨削加工技术是先进制造技术中大的重要领域,是现代机械制造业中实现精密加工、超紧密加工最有效、应用最有效的基本工艺技术。资料表明磨削加工约占机械加工的30%-40%。在金属切削机床的11个大类中,磨床的品种规格是最为繁多的一的一类。

因此此作为一名即将毕业的大学生,我认为有必要深入了解这一有效的基本加工工艺,加深、巩固专业知识,为以后的再深造作好准备。

2 国内外研究状况

国内:磨削加工技术是利用磨粒去除材料的加工方法。用磨料去除材料的加工是人类最早使用的生产工艺方法。18世纪中期出现第一台外圆磨床,用石英石、石榴石等天然磨料敲凿成磨具,进而用天然磨料和粘土烧结而成,随后又研制成功平面磨床,应用磨削技术逐渐形成。1901年以后,相继发明人工熔炼的氧化铝(刚玉)、碳化硅磨料。20世纪40年代末期,人造金刚石问世。1957年研

制成功立方氮化硼。超硬磨料人造金刚石砂轮与立方氮化硼砂轮的应用及磨削技术的发展,使磨削加工精度及效率不断提高,磨削加工应用范围不断扩大。解放前,我国磨床工业及磨料工业几乎一片空白。上海亚中机械厂(今上海第三机床厂)于1944年制造出我国第一台外圆磨床。解放后,我国相续建立了现代化的磨床、磨料、磨具制造厂及专业研究所,造就了一大批从事磨床设计制造、磨床磨具研究、制造专业的专科学技术队伍。1995年以前,试制并生产了黑、绿色碳化硅和白、棕色的刚玉,陆续开发了各种磨具。1963年成功合成出我国第一颗人造金刚玉,1966年投入批量生产。接着1967年研制成功立方氮化硼,1974年投入批量生产。我国对高速磨削的研究已有多年历史,在70年代末期便进行了80mm/s、120 mm/s的磨削工艺实验;前几年,也计划开展250mm/s的磨削研究。

国外:当今高速高效磨削、超高速磨削在欧洲、美国和日本等一些工业发达国家发展很快,比如德国的Aachen大学、美国的Connecticut大学等,有的在实验室完成了速度为250 mm/s、350 mm/s、400 mm/s的实验。据报道,德国Aachen大学正在进行目标为500mm/s的磨削试验研究。在磨削方面,日本已有200mm/s的磨床在工业中应用。

3 课题研究基本设计思路和研究手段

1.基本设计思路

根据设计题目的要求,查阅相关资料,抓住一个月的实习机会,了解观察现有珩磨机珩磨头的结构,了解其不足之处并与自己的设计要求相结合,培养感性认识,并整理实习笔记,为后期设计奠定基础。充分利用学校现有资源,在工程训练中心观察现有超声珩磨机珩磨头的结构,并向老师请教其工作原理及相关零部件的性能、工作要求等。

实习后整理资料,拟定设计步骤,第一步:弄清楚设计要求,第二部:由珩磨加工特点及原理——珩磨油石——珩磨头的结构形式等基本资料弄清楚之后,再从油石的选择珩磨基体设计——涨锥设计——导向装置设计——油石的选择——油石座的设计——进给机构的设计开始设计;第三步:选择珩磨用量,切削用量——网纹交叉角——油石工作压力——扩涨进给速度——加工余量及越程量等;第四步:对设计结构的薄弱零件进行校核。

2.拟采用的途径(研究手段)

1.查阅图书相关资料。

2.根据相关主题通过搜索引擎取得相关资料。

3.通过工业期刊阅览室参阅相关期刊.

4.向老师请教一些难点,疑点。

5.在设计过程中与同学们讨论遇到的问题。

6.分时段分任务完成。

第1周~第4周:查阅资料,整理有关珩磨机珩磨头的结构的所有资料,包括珩磨的发展、应用及现状;珩磨机珩磨头的具体结构等,并撰写实习报告和开题报告。

第5周~第6周:查找各种有关珩磨机珩磨头的结构的外文文献,选取最接近的文献进行翻译,同时加深对珩磨机珩磨头的结构的理解。

第7周~第10周:接受计资料和手册中期检查,查找相关设,根据给定的设计参数,按照有关的设计要求和顺序进行具体结构尺寸参数计算及其他有关参数的选配,绘制部分零件图及总成草图。

第11周~第13周:对设计草图进行修改,进行相关校核,完成设计图纸及说明书初稿。

第14周~第15周:检查上交说明书和图纸。

4 论文结论和成果形式

1、打印文档:设计说明书一份;

2、给定文献的外文翻译;

3、设计图纸:装配图两张,零件图图纸两张;

4、电子文档:

1)总装图和零件图;

2)设计说明书和指定外文翻译的电子文档。

第一章 精整加工技术

1.1 精整加工的范畴和特点

1.精整加工的范畴

精整加工是指精加工后从工件上去除极薄的材料层,以提高工件加工精度和降低表面粗超度的加工方法,精整加工主要包括:超精加工、珩磨加工、超声波珩磨加工等。

2.精整加工的特点

精整加工可以获得比一般机械加工更高的加工精度。其特点是使用高品质微粒磨料制成的固结磨具油石。微粒保证高的加工精度,要求磨料粒度、模具硬度和组织保持良好的一致性,要求模具尺寸形状保持较高的准确性。为了实现各切削刃军作微小的切削和高效的切削,要求磨具和工件有较大的接触面积,因此精整加工要求有良好的降温、冷却和排屑条件。

一般精整加工因固结磨粒磨具的接触面积大,为了防止其发热和变形、切屑堵塞磨具,固切削速度远低于磨削速度。为了不降低加工表面质量和加工效率,一般速度可选小于100m/min,最高不大于300 m/min。

精整加工具有特殊的加工形式。为了获得良好的加工效果,模具与工件的相对运动比较复杂。诸如交叉切削运动(如珩磨加工)和相对振动切削运动(超精加工)。

精整加工所需的磨具不需修整。而是通过压力进给切削可通过各种加压方式进行控制,使其从粗加工到精加工得到自动周期性修锐。

超精加工、珩磨所用油石微刃切削力均匀,可以获得低粗糙的加工表面。现超声波振动磨削及珩磨可以加工凹部及工件内表面异形孔,多角形等表面。

川公网安备: 51019002004831号

川公网安备: 51019002004831号