【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本机器用于剪切厚度为1~6mm,宽度为2500mm的钢板。

被剪切板料强度以450N/mm2为准,如需剪切其它强度的板料时,应相应减薄被剪板料的厚度。

本机器采用钢板焊接结构,液压传动,氮气缸回程,电气控制.工作平稳可靠,机器体积小,重量轻,刚性好,操作方便等优点。

由于此机器设计工作量大,设计时间的限制,以及诸多因素的影响,故选其液压控制部分作为我的设计内容,它包括了:如何完成剪切,如何压料及卸料的过程。

调整刃口间隙迅速方便,机器设有前后挡料,后挡料采用机械传动,转数器显示数值,并能作手动微调,调节方便可靠.前挡料采用标尺计数,挡块定位,另外还设有灯光照明,便于划线剪切,通过时间继电器可任意调节上刀架的行程,以提高剪切窄板料的效率。

关键字:剪板机;液压;继电器;

Abstract

The machine used to cut the thickness of 1 ~ 6mm, a width of 2500mm of steel.

Material strength is the clipboard to 450N/mm2 prevail, For other strength of the sheet metal shear, should accordingly be shear thinning in the thickness of material.

This machine adopts steel plate welded structure, hydraulic drive, nitrogen cylinder, stead, electrical control. Smooth and reliable, machine size, light weight, rigid, and easy operation.

Because of this large machine design, design time constraints, as well as a number of factors, was chosen as part of its hydraulic control the content of my design, which includes: how to complete the cut, how to press materials and unloading process.

Quickly and easily adjust the blade clearance, the machine has material before and after block after block material using mechanical transmission, transfer the number of displays values, and can be manually fine-tuning, reliable and easy to adjust. Before the block material using scale count, block positioning, in addition to with lighting, convenient crossed cut, by the time relay can be adjusted on the turret of his program to improve the efficiency of cutting narrow sheet.

Keywords: Shearing; hydraulic; relay;

目 录

第1章 绪论1

1.1 剪板机概述1

1.2 剪板机的背景1

1.3 剪板机在国内外的研究状况2

1.4 液压技术的发展趋势2

第2章 剪板机介绍6

2.1 剪板机的基本参数6

2.2 剪板机的工作原理6

2.3 剪板机的用途和分类7

第3章 剪板机液压系统的设计9

3.1 液压传动定义和发展概况9

3.2 液压传动系统的工作原理10

3.3 液压传动的工作介质13

3.4 确定液压执行元件的形式17

3.5 分析液压执行元件的主要参数17

3.6 选择液压元件20

3.7 拟定液压系统图25

3.8 液压系统性能验算27

3.9 液压传动的优缺点和应用27

第4章 控制液压系统工作的电气设计30

4.1 课题概述和设计要求30

4.2 设计理念30

4.3 电动机的选择31

4.4 电气控制线路图的设计31

4.5 电器元件的选择33

4.6 电气接线图的绘制35

第5章 机器的使用和要求37

5.1 机器的操作37

5.2 机器的润滑37

5.3 机器的安全技术与维护38

结 论40

致 谢41

参考文献42

第一章 绪 论

1.1 剪板机概述

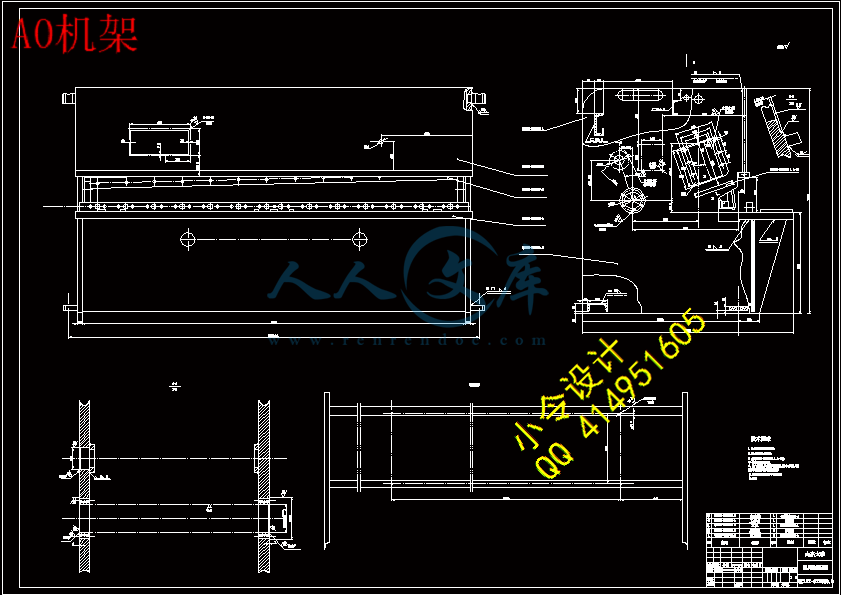

此机器用于剪切厚度为1~6mm,宽度为2500mm的钢板,被剪切板料强度以450 N/mm2为准,如需剪切其它强度的板料时,应相应减薄被剪板料的厚度。与同类产品比较,本机器采用钢板焊接结构,液压传动,氮气缸回程,电气控制.工作平稳可靠,机器体积小,重量轻,刚性好,操作方便等优点。

调整刃口间隙迅速方便,机器设有前后挡料,后挡料采用机械传动,转数器显示数值,并能作手动微调,调节方便可靠.前挡料采用标尺计数,挡块定位,另外还设有灯光照明,便于划线剪切,通过时间继电器可任意调节上刀架的行程,以提高剪切窄板料的效率。

由于此机器设计工作量大,设计时间的限制,以及诸多因素的影响,故选其液压控制部分作为我的设计内容,它包括了:如何完成剪切,如何压料及卸料的过程。

1.2 剪板机的背景

随着我国制造业的发展,剪板机床的发展越来越成为机械制造行业的中流砥柱,通用型高性能剪板机,广泛适用于航空、汽车、农机、电机、电器、仪器仪表、医疗器械、家电、五金等行业。

锻压机械是指在锻压加工中用于成形和分离的机械设备,1842年,英国工程师史密斯创制第一台蒸汽锤,开始了蒸汽动力锻压机械的时代。1795年,英国的布拉默发明水压机,但直到19世纪中叶,由于大锻件的需要才应用于锻造。随着电动机的发明,十九世纪末出现了以电为动力的机械剪板机和空气锤,并获得迅速发展。二十世纪初,锻压机械改变了从19世纪开始的向重型和大型方向发展的趋势,转而向高速、高效、自动、精密、专用、多品种生产等方向发展。于是出现了每分种行程2000次的剪板机。所谓剪板机一般是指每分钟的行程次数为普通剪板机的5—10倍的剪板机。剪板机是带有自动送料装置,可完成板料高效率、精密加工的机械剪板机,具有自动、高速、精密三个基本要素。

自60年代以来,剪板机已有较大的发展,其每分钟行程次数已从几百次发展到3千次左右,其吨位已从十吨发展到上百吨。目前剪板机主要用在电子、仪器仪表、轻工、汽车等行业中进行特大批量的冲压生产。近年来,随着模具技术和冲压技术的发展,剪板机的应用范围在不断地扩大,数量在不断地增加。预计不久的将来,剪板机在冲压用剪板机中的比例将会愈来愈大。

1.3 剪板机在国内外的研究状况

近十多年来,随着对发展先进制造技术的重要性获得前所未有的共识,冲压成形技术无论在深度和广度上都取得了前所未有的进展,其特征是与高新技术结合,在方法和体系上开始发生很大变化。计算机技术、信息技术、现代测控技术等冲压领域的渗透与交叉融合,推动了先进冲压成形技术的形成和发展。

冷冲压生产的机械化和自动化,为了满足大量生产的需要,冲压设备已由单工位低速剪板机发 展到多工位剪板机。一般中小型冷冲件,既可在多工位剪板机上生产,也可以在剪板机上采用多工位级进模加工,是冷冲压生产达到高度自动化。

在汽车、航空航天、电子和家用电器领域,需要大量的金属板壳零件,特别是汽车行业要求生产规模化、车型个性化和覆盖件大型一体化。进入21 世纪,我国汽车制造业飞速发展,面对这一形势,我国的板材加工工艺及相应的冲压设备都有了长足的进步。

1.4 液压技术的发展趋势

由于液压技术广泛应用了高技术成果,如自动控制技术、计算机技术、微电子技术、磨擦磨损技术、可靠性技术及新工艺和新材料,使传统技术有了新的发展,也使液压系统和元件的质量、水平有一定的提高。尽管如此,走向二十一世纪的液压技术不可能有惊人的技术突破,应当主要靠现有技术的改进和扩展,不断扩大其应用领域以满足未来的要求。综合国内外专家的意见,其主要的发展趋势将集中在以下几个方面:

1.减少能耗,充分利用能量

液压技术在将机械能转换成压力能及反转换方面,已取得很大进展,但一直存在能量损耗,主要反映在系统的容积损失和机械损失上。如果全部压力能都能得到充分利用,则将使能量转换过程的效率得到显著提高。为减少压力能的损失,必须解决下面几个问题:

①减少元件和系统的内部压力损失,以减少功率损失。主要表现在改进元件内部流道的压力损失,采用集成化回路和铸造流道,可减少管道损失,同时还可减少漏油损失。

②减少或消除系统的节流损失,尽量减少非安全需要的溢流量,避免采用节流系统来调节流量和压力。

③采用静压技术,新型密封材料,减少磨擦损失。

④发展小型化、轻量化、复合化、广泛发展3通径、4通径电磁阀以及低功率电磁阀。

⑤改善液压系统性能,采用负荷传感系统,二次调节系统和采用蓄能器回

⑥为及时维护液压系统,防止污染对系统寿命和可靠性造成影响,必须发展新的污染检测方法,对污染进行在线测量,要及时调整,不允许滞后,以免由于处理不及时而造成损失。

2.主动维护

液压系统维护已从过去简单的故障拆修,发展到故障预测,即发现故障苗头时,预先进行维修,清除故障隐患,避免设备恶性事故的发展。

要实现主动维护技术必须要加强液压系统故障诊断方法的研究,当前,凭有经验的维修技术人员的感宫和经验,通过看、听、触、测等判断找故障已不适于现代工业向大型化、连续化和现代化方向发展,必须使液压系统故障诊断现代化,加强专家系统的研究,要总结专家的知识,建立完整的、具有学习功能的专家知识库,并利用计算机根据输入的现象和知识库中知识,用推理机中存在的推理方法,推算出引出故障的原因,提高维修方案和预防措施。要进一步引发液压系统故障诊断专家系统通用工具软件,对于不同的液压系统只需修改和增减少量的规则。

另外,还应开发液压系统自补偿系统,包括自调整、自润滑、自校正,在故障发生之前,进市补偿,这是液压行业努力的方向。

3.机电一体化

电子技术和液压传动技术相结合,使传统的液压传协与控制技术增加了活力,扩大了应用领域。实现机电一体化可以提高工作可靠性,实现液压系统柔性化、智能化,改变液压系统效率低,漏油、维修性差等缺点,充分发挥液压传动出力大、贯性小、响应快等优点,其主要发展动向如下:

(1)电液伺服比例技术的应用将不断扩大。液压系统将由过去的电气液压on-oE系统和开环比例控制系统转向闭环比例伺服系统,为适应上述发展,压力、流量、位置、温度、速度、加速度等传感器应实现标准化。计算机接口也应实现统一和兼容。

(2)发展和计算机直接接口的功耗为5mA以下电磁阀,以及用于脉宽调制系统的高频电磁阀(小于3mS)等。

(3)液压系统的流量、压力、温度、油的污染等数值将实现自动测量和诊断,由于计算机的价格降低,监控系统,包括集中监控和自动调节系统将得到发展。

(4)计算机仿真标准化,特别对高精度、“高级”系统更有此要求。

(5)由电子直接控制元件将得到广泛采用,如电子直接控制液压泵,采用通用化控制机构也是今后需要探讨的问题,液压产品机电一体化现状及发展。

液压行业:

液压元件将向高性能、高质量、高可靠性、系统成套方向发展;向低能耗、低噪声、振动、无泄漏以及污染控制、应用水基介质等适应环保要求方向发展;开发高集成化高功率密度、智能化、机电一体化以及轻小型微型液压元件;积极采用新工艺、新材料和电子、传感等高新技术。

液力偶合器向高速大功率和集成化的液力传动装置发展,开发水介质调速型液力偶合器和向汽车应用领域发展,开发液力减速器,提高产品可靠性和平均无故障工作时间;液力变矩器要开发大功率的产品,提高零部件的制造工艺技术,提高可靠性,推广计算机辅助技术,开发液力变矩器与动力换档变速箱配套使用技术;液粘调速离合器应提高产品质量,形成批量,向大功率和高转速方向发展。

气动行业:

产品向体积小、重量轻、功耗低、组合集成化方向发展,执行元件向种类多、结构紧凑、定位精度高方向发展;气动元件与电子技术相结合,向智能化方向发展;元件性能向高速、高频、高响应、高寿命、耐高温、耐高压方向发展,普遍采用无油润滑,应用新工艺、新技术、新材料。

(1)采用的液压元件高压化,连续工作压力达到40Mpa,瞬间最高压力达到48Mpa;

(2)调节和控制方式多样化;

(3)进一步改善调节性能,提高动力传动系统的效率;

(4)发展与机械、液力、电力传动组合的复合式调节传动装置;

(5)发展具有节能、储能功能的高效系统;

(6)进一步降低噪声;

(7)应用液压螺纹插装阀技术,紧凑结构、减少漏油。

第二章 剪板机介绍

2.1 机器的基本参数

主要技术规格 单位 大小

1 剪板料强度 N/mm2 450

2 液体最大工作压力 MPa 20

3 被剪最大板厚 mm 6

4 被剪最大板宽 mm 2500

5 剪切角 1°30′

6 行程次数 min-1 16

7 立柱间距离 mm 2720

8 后挡料最大距离 mm 600

9 刀片长度 mm 2600

10 工作台距地面高度 mm 800

11 主电机总功率 kW 7.5

12 后挡料电机 kW 0.55

13 轴向柱塞泵流量 Ml/r 25

14 机器重量 kg 4800

2.2 剪扳机工作原理

剪板机工作原理,上刀片固定在刀架上,下刀片固定在下床面上,床面上安装有托球,以便于板料的送进移动,后挡料板用于板料定位,位置由调位销进行调节。液压压料筒用于压紧板料,以防止板料在剪切时翻转。棚板是安全装置,以防止发生工伤事故。

川公网安备: 51019002004831号

川公网安备: 51019002004831号